Многочисленные конференции и выставочные экспозиции отражают развитие аддитивных технологий в России и огромный интерес со стороны специалистов целого ряда отраслей. В данном обзоре представлена информация лишь о некоторых из заслуживающих внимания.

Встреча в ВИАМ

22 марта более 500 ведущих ученых и специалистов из 200 организаций собирались в пятый раз во Всероссийском научно-исследовательском институте авиационных материалов (ВИАМ) на международной конференции «Аддитивные технологии: настоящее и будущее». Гостями в этом году стали представители Китайской Народной Республики, Франции, Израиля, Германии, Белоруссии и других стран.

Традиционно открыл конференцию генеральный директор ВИАМ, академик РАН Евгений Николаевич Каблов, который отметил, что рынок аддитивных технологий (АТ) в РФ сейчас составляет 6 млрд рублей и будет активно расти, поскольку «уже понятно, что без аддитивных и цифровых технологий, без широкого применения моделирования, компьютерного проектирования, использования новых материалов невозможно обеспечить конкурентоспособность отечественной промышленности». Он также заявил, что для дальнейшего успешного развития аддитивных технологий на базе ВИАМ был разработан комплексный план мероприятий по развитию и внедрению аддитивных технологий в РФ до 2025 года, на основе которого важно в сжатые сроки сформировать государственную подпрограмму по развитию аддитивных технологий. Среди направлений развития: создание единой информационной платформы на базе цифровых технологий, отечественных материалов, технологий, оборудования на базе российского программного обеспечения, национальных стандартов и нормативной документации, подготовка кадров, внедрение АТ в наукоемкие производства и др. В настоящее время рядом отечественных организаций уже начаты соответствующие работы, что и нашло отражение в выступлениях докладчиков как пленарного заседания, так и тематических секций.

Фото: https://viam.ru/

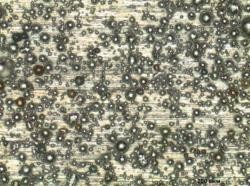

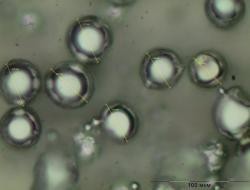

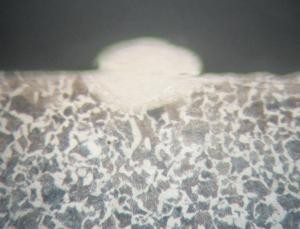

В частности, на секции № 1 обсуждались вопросы обработки, синтеза и внедрения новых металлопорошковых материалов для аддитивного производства, изготовления деталей из композиционных материалов, применения нанокомпозитов для FDM-печати, производства малогабаритных деталей MIM-методом, внедрения АТ на предприятиях ОДК, а также для строительства, нейрохирургии и др. Докладчики секции № 2 затронули темы проектирования малоразмерных ГТД и реактивных БПЛА с применением АТ, математического моделирования аддитивного производства, топологической оптимизации изделий, применения компьютерной томографии в аддитивном производстве, переработки порошка для SLM-технологии и др. На секции № 3 участники могли узнать о новых решениях целого ряда прежде всего отечественных компаний-производителей, представивших оборудование для изготовления металлических деталей методами SLМ, прямого лазерного выращивания, лазерной порошковой наплавки и др.

Призы за лучшие доклады получили:

Константин Юрьевич Нагулин — сотрудник ФГБОУ ВО «Казанский национальный исследовательский технический университет им. А. Н. Туполева—КАИ», д. т.н., за доклад «Плазменный синтез структурно-градиентных порошковых материалов»;

Вячеслав Терентьевич Эм — представитель НИЦ «Курчатовский институт» ГНЦ РФ, профессор, д. т. н.

за доклад «Измерение распределения остаточных напряжений в объеме массивных металлических деталей нейтронным методом на реакторе ИР‑8»;

Дмитрий Николаевич Борисенко, к. т. н. из ФГБУН

«Институт физики твердого тела РАН», за доклад «Оборудование и технология изготовления профилированных изделий из тугоплавких металлов (W, Mo, Nb) способом 3D-печати».

По общему мнению, представленные на конференции доклады вызвали большой интерес благодаря научной новизне и практической значимости. Кроме того, многие участники отметили важность таких встреч и отличную возможность для обмена опытом.

Технологии для больших габаритов

Аддитивные технологии давно и успешно применяют в ПАО «ОДК-Сатурн» (входит в Объединенную двигателестроительную корпорацию госкорпорации «Ростех»). А за время деятельности Центра аддитивных технологий, созданного в 2012 г., достигнуты значительные результаты, и развитие направления продолжается. Кроме того, прошлый год был отмечен такими знаковыми событиями, как создание в рамках «Ростех» высокотехнологичного Центра аддитивных технологий (ЦАТ), формирование и развитие в рамках ОДК центров аддитивного производства, включающих в себя взаимосвязанные структуры, конструкторско-технологические платформы, исследовательские и опытные участки аддитивного производства с целью выполнения полного цикла разработки, проектирования и внедрения. Поэтому неудивительно, что на международном технологическом форуме «Инновации. Технологии. Производство» (г. Рыбинск, 15–17 апреля 2019 г.), где ПАО «ОДК-Сатурн» выступает как организатор, к данной тематике традиционно был проявлен повышенный интерес.

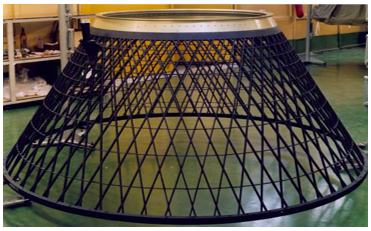

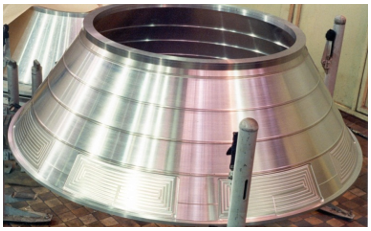

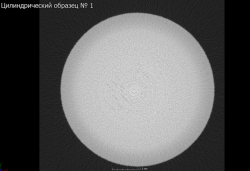

В этом году темой сессии «Новые решения в аддитивном производстве» стало производство крупногабаритных металлических деталей. Были рассмотрены самые различные перспективные технологии с целью оценки их преимуществ и недостатков, уровня технологической готовности, а также примеры их интеграции в цепочку создания ценностей. Среди представленных технологий: плавка металлической проволоки электронным лучом (Sciaky Inc., xBeam 3D Printing), наплавка металлической проволоки методом дуговой сварки в защитных газах (GEFERTEC — доклад прозвучал от фирм «Солвер» и «Фитник»), прямое лазерное выращивание из металлического порошка (ИЛИСТ/Морской технический университет — технология DLMS; InssTek — технология DMT, Trumpf — технологии LMD и LMF, АddUp — технология DED), холодное газодинамическое напыление Cold spray (Impact Innovations), струйная 3D-печать фотополимерными смолами PolyJet, струйная 3D-печать металлами и керамикой NanoParticle Jetting (XJET). На основе этих технологий создано оборудование для применения на предприятиях машиностроительного комплекса.

Экскурсия в Центр аддитивных технологий ПАО «ОДК-Сатурн». Фото: https://cheremuha.com/

От Пермского политехнического университета анонсировали гибридный станок для создания металлических деталей плазменным оплавлением проволочных материалов с последующей механообработкой. В докладе ПАО «Электромеханика» были показаны возможности электронно-лучевой наплавки проволокой для ремонтных целей. Представитель AMCM (подразделение группы EOS) продемонстрировал подход к созданию индивидуальных машин для 3D-печати.

Также слово предоставили ведущим отечественным производителям порошков для аддитивного производства: ФГУП ВИАМ, АО «Композит», ИЛМиТ ОК РУСАЛ, АО «ПОЛЕМА».

Результаты работы конференции всегда являются важной составляющей при формировании сводного плана исследовательских опытно-конструкторских работ по ОДК, поэтому данное мероприятие представляет большой практический интерес и отличается высоким уровнем выступлений и организации.

В рамках «Металлообработки»

В рамках крупнейшей российской выставки по современным технологиям и оборудованию «Металлообработка», проходившей в московском «Экспоцентре» с 27 по 31 мая, уже во второй раз была организована специализированная экспозиция по аддитивным технологиям для машиностроительных производств и предложена программа, включающая в себя тематические семинары и конференции.

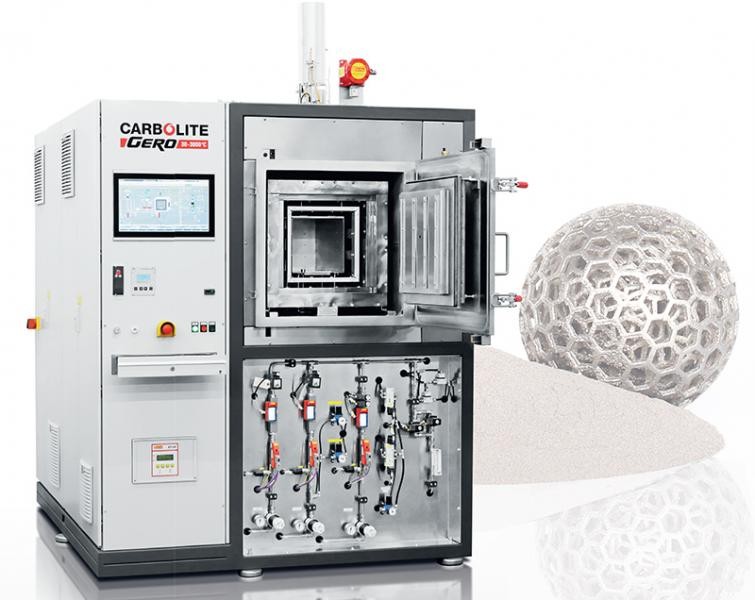

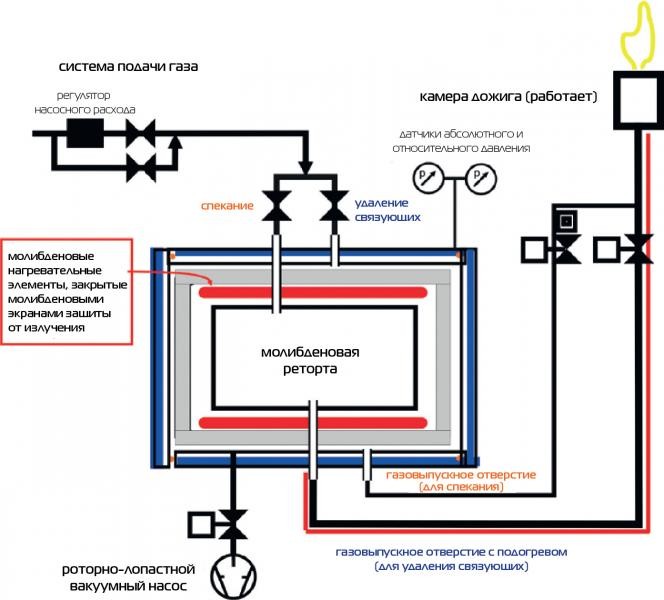

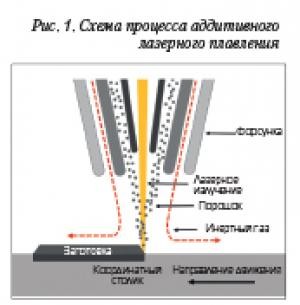

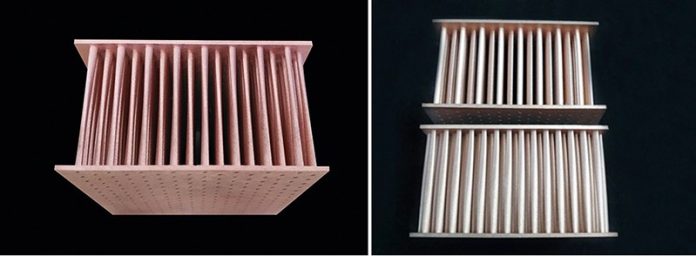

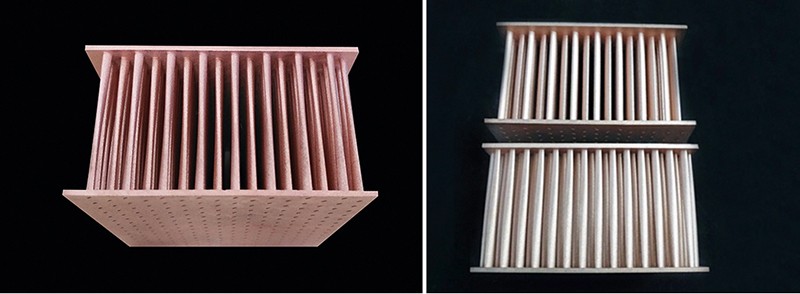

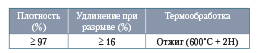

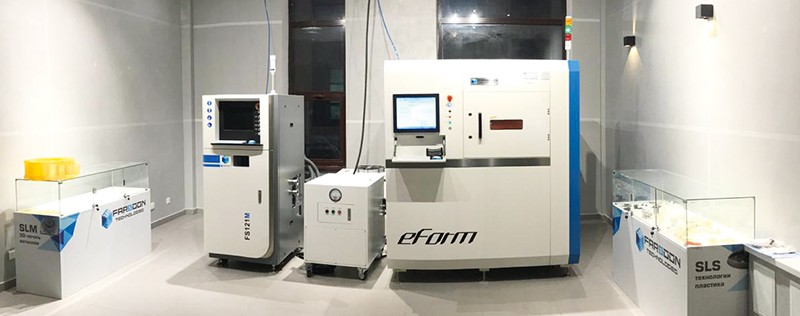

Среди представленного на стендах оборудования было много множество новинок. Так, компания TRUMPF (Германия) показала SLM-машину с однокиловаттным зеленым лазером для выращивания деталей из цветных металлов, в т. ч. меди. Новая SLM-машина DMG MORI — LASERTEC 30 SLM c рабочей зоной 300×300×300 мм стала дополнением к уже существующей серии станков LASERTEC 3D (рис. 1).

Вниманием пользовались разработки российских производителей. На стенде СПбГМТУ/ИЛИСТ привлекала внимание роботизированная установка для изготовления крупногабаритных стальных деталей 2×2×0,8 м методом прямого выращивания и самое большое в мире «напечатанное» кольцо из титана. Новинка компании «Аддитивное производство» — комплекс оборудования для печати высоконаполненными фотоотверждаемыми лазером пастами с содержанием твердой фракции (в качестве твердой фракции в ней могут быть использованы керамика, композитные смеси и пасты на основе металлов). Выпускается оборудование под брендом Additive Fabrication. Премьерой стала и разработка Группы компаний «Аддитивное производство» из Перми (Пермский национальный исследовательский политехнический университет, «Центр ЭЛТ», ПАО «Протон-ПМ», «Инкор», «МИП «КАТ») — станок для аддитивного производства полного цикла АТ‑300, реализующий комплекс технологий: проволочная наплавка, послойное упрочнение (проковка), силовая механическая обработка деталей из конструкционных сталей, коррозионных и жаропрочных сталей и сплавов, титановых, алюминиевых и магниевых сплавов, бронзы и других металлов. В станке применены уникальные плазмотроны собственной разработки, не имеющие аналогов в мире. Проект реализован за один год. НПП «Лазерные системы» (СПб) показало установку селективного лазерного сплавления (SLM) М250, а компания Additive Solutions — SLM-принтер по металлу D250.

Интересные решения демонстрировались на стенде дилеров. Так, iQB Technologies показала: стереолитографический 3D-принтер ProtoFab SLA600 DLC, линейку сканеров, включая новинку 2019 года — портативный 3D-сканер нового поколения Creaform HandySCAN BLACK — устройство метрологического класса, в несколько раз производительнее и точнее предыдущей модели HandySCAN 700, программные продукты Geomagic Control X (для контроля качества), Geomagic Design X (для обратного проектирования) и Materialise Magics (для подготовки моделей к 3D-печати) и многое другое. На стенде ООО «Шевалье» на базе принтера D33D демонстрировалась работа шнекового экструдера разработки и производства ООО «Шевалье.ру» и инжиниринговой компании «Интек» для 3D-печати микрогранулами или порошками. Экструдер устанавливается в качестве рабочего инструмента на манипуляторы, обрабатывающие центры или 3D-принтеры. Разноплановое оборудование было представлено на стенде компании «Диполь»: 3D-принтер по металлу EP-M100T и стереолитографический 3D-принтер ЕР-А450 от компании SHINING 3D, промышленный 3D-принтер по пластику DT60 компании Dynamical Tools, песчано-полимерный 3D-принтер от ООО «Аддитивные технологии». И понятно, что это далеко не все, что было предложено вниманию специалистов.

Что касается деловой программы, то она продолжилась в режиме нон-стоп в течение трех дней. Компания iQB Technologies провела конференцию «Как 3D-технологии помогают оптимизировать производство. Решения. Преимущества. Опыт», демонстрируя передовые решения для промышленности и примеры их внедрения. Приглашенными гостями стали представители компании SLM Solutions и Самарского университета. В международной конференции «Цифровое производство: ПО и оборудование для фабрики будущего», организованной компанией «ПОИНТ», c докладами выступили специалисты «ПОИНТ», Autodesk, WAYRAY, AddUp, «Делкам-М», СПБГМТУ, «Солвер», «АМ-КОР». На конференции RENA Solutions рассказывали об оборудовании и материалах для печати полимерами. Среди ее участников—компании INGEROLL, «Анизопринт», TOTAL Z, FMD 2.0, REC SKOLTECH, УГАТУ, «Солвер». ООО «ЭНЕРГОАВАНГАРД» провело семинар «Аддитивное производство изделий из керамики в промышленности», а Группа компаний «Диполь» — «Применение аддитивных технологий в наукоемких отраслях промышленности». Каждое мероприятие нашло свою аудиторию. ■

Автор Татьяна Карпова

Аддитивные технологии на «РОСМОЛД»

С 18 по 20 июня 2019 года в московском «Крокус-Экспо» прошла 14‑я международная выставка производственных технологий нового поколения «РОСМОЛД-2019», продемонстрировав рост по всем показателям: экспозиции — на 50% (206 участников из 16 стран), количествj посетителей — на 20% (7024 человек).

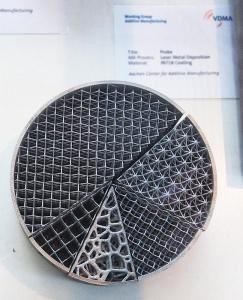

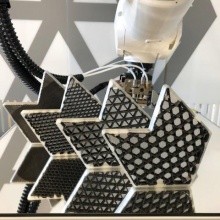

В связи с ростом интереса посетителей к теме аддитивных технологий и стремлением рынка к цифрововизации промышленности команда выставки организовала специальную экспозицию «Возможности аддитивных технологий». В ней приняли участие лидеры российского и международного рынка: Sisma, Siu Sistem (3D Systems), Диполь Инжиниринг (DSM, Dynamical Tools, Insstek, Shining3D), Siemens PLM Software, СфераМ, 3D Контроль (Envisiontec, Hexagon, Abagy Robotic Systems, Surphaser, Romer, SLM Solutions), Cybercom (Netfabb, Aicon, Artec 3D, Creaform, Range Vision), Oerlikon AM, Imprinta, TotalZ, U3Print, Matricats, Терем (BigRep, HBD), «ФИТНИК» и другие. Были представлены решения в области промышленного оборудования для 3D-печати, новейшие технологии, системы 3D-сканирования, ПО, материалы. Впервые в России, на выставке «РОСМОЛД», в рамках экспозиции «Аддитивные технологии», при поддержке выставки Formnext (Германия), был представлен коллективный стенд Союза машиностроения Германии, рабочей группы по аддитивному производству VDMA AG AM. Среди участников павильона: Arburg, Ernst-Abbe-Hochschule Jena, ExOne, Formnext, Gefertec, PEM RWTH Ахенский университет, Protique, SMS Group, Trumpf, VDMA AG AM. Премьера была успешной и привлекла

большое внимание российских производителей, особенно из авиационной, автомобильной, аэрокосмической, энергетической и машиностроительной промышленности.

Экспозицию «Возможности аддитивных технологий» дополнил форум «Возможности 3D-печати в различных отраслях промышленности», который прошел при поддержке партнеров: «ФИТНИК», CYBERCOM и Formnext. Более 370 участников познакомились с успешными кейсами ведущих предприятий, уже внедривших аддитивное производство. В течение двух дней форума участникам были представлены доклады в пяти блоках:

• Государство и аддитивное производство. Меры поддержки. Сертификация. (Спикеры: «РУСАТОМ», ФРП, «ФИТНИК», НГТУ им. Р. Е. Алексеева, Сколковский институт науки и технологий.)

• Опыт зарубежных стран (Спикеры: Siemens PLM, TRUMPF, Oerlikon AM, EOS, 3DCeram, SMS group, SLM Solutions, Gefertec, Fraunhofer, Formnext, VDMA AG AM.)

• Сделано в России. (Спикеры: «Полема»,

HARZ Labs, Xtreel, «Импринта», «АБ Универсал», Additive Solutions, Total Z, «Лазеры и аппаратура», «Лазерные системы».)

• Внедрение аддитивных технологий в традиционное производство. Риски и преимущества. (Спикеры: Центр аддитивных технологий, Cybercom, «Диполь Инжиниринг», «ТЕРЕМ», SIU System, Nissa Digispace, РУДН.)

• Сферы применения аддитивных технологий (Спикеры: НМИЦ нейрохирургии им. Н. Н. Бурденко, 3D Bioprinting Solutions, ММП им. В. В. Чернышева, СНИУ им. С. П. Королева, НАМИ, МГСУ.)

В рамках форума состоялось подписание соглашения о сотрудничестве между Группой компаний «Лазеры и аппаратура» и воронежским Центром аддитивных технологий. Целью проекта является развитие отечественных аддитивных технологий, проведение опытной эксплуатации лазерных машин, управляющего ПО, создание технологического ПО и технологической БД, создание системы обслуживания и продаж продукции, совместные разработки.

Очевидно, что форум и выставка являются одной из основных площадок для обсуждения актуальных вопросов в индустрии и принятия решений.