В рамках выставки 3D Print Expo, проходившей в октябре в Москве в КВЦ «Сокольники», редакция поинтересовалась, что нового и интересного в области 3D-печати и 3D-сканирования предлагается потребителю на российском рынке. Что же увидели посетители?

3D-принтеры

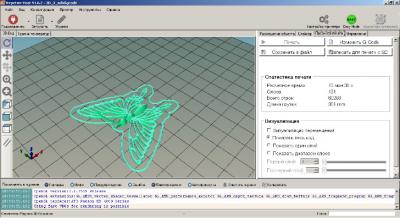

На вопросы о самом интересном большинство экспонентов с готовностью демонстрировали представленное на стендах оборудование и материалы, в т. ч. новинки от отечественного производителя.

Фирма Vortex из Сургута показывала 3D-принтеры собственной разработки и производства: модели DUAL и GIANT (рис. 1). Наличие двух печатающих головок позволяет изготавливать на них двухцветные детали или детали со сложными поддержками, когда поддержки печатаются водорастворимым материалом, а изделие основным. Маленький DUAL имеет диаметр 320 мм и высоту печати до 55 см, большой GIANT — диаметр 55 см и высоту печати до 95 см. Как инновационные составляющие для дельта-принтеров были обозначены: достаточно легкая головка, система переключения головок по высоте и полностью автоматизированная система калибровки.

Рис. 1. <img alt="выставка 3D Print Expo" height="357" src="https://additiv-tech.ru/sites/default/files/resize/Images/Public/3d_expo_1_pa120225_at_2_2019-400×357.jpg" width="400" />

3D-принтеры также с двумя экструдерами: Pro2 и Pro+2 известного китайского разработчика RAISE3D — демонстрировались на стенде ООО «Цветной мир» (область построения соответственно 305×305×300 мм и 305×305×605 мм, разрешение печати — 0.01 мм). Принтеры отличаются высокой производительностью, а также широким диапазоном применяемых материалов, что достигается за счет специальной конструкции экструдера и его нагревом до 300°С.

Возможности принтера Her-cules STRONG DUO с новой двухэкструдерной печатающей головкой производства компании IMPRINTA демонстрировал уникальный мотоцикл от Vizuit lab (компания занимается кастомизаций мотоциклов). Vizui Lab использует печать для двух целей: прототипирование и тестирование деталей перед финальным производством из металла и для печати деталей, которые не находятся под нагрузкой: корпуса под электронику, декоративные крышки, накладки и др. Что касается данной модели принтера, то она имеет новые системы автоматической калибровки от положения высоты сопел до калибровки плоскости стола, увеличенную точность позиционирования, систему контроля пластика в катушке.

В новинке от компании Cyber — 3D-принтере Dragon ориентир был взят на быстроту и качество. Печать реализована двумя независимыми экструдерами на одной оси X. Помимо быстрого переключения материалов это дало дополнительную функцию параллельной печати — двух деталей за время печати одной. Закрытый корпус с пространственной рамой обеспечивает хорошую жесткость и позволяет печатать конструкционными материалами с усадкой.

На стенде Maestro были представлены две новые модели. Задачей маленького принтера Honey было сделать доступной покупку для дома, но при этом он, как и базовая модель Maestro Classic, имеет датчик движения филамента и юстировку стола. Также был представлен будущий флагман с двумя печатными головками. Помимо упомянутых технологий, в модели предусмотрена система резервирования питания, новый контроллер управления, цветной экран, поддержка USB, встроенный Wi-Fi модуль. В процессе разработки удаленная система мониторинга и управления через Интернет, предусматривается установка камеры для получения слайдов с печатного стола.

Новинка от Picasso — машина VC Picasso имеет большую область печати 360×360×610 мм, автоуровень стола, автоматизированную систему профилей, как у всех принтеров серии Х. Пока печать осуществляется одним материалом, но готовится двухсопельный вариант.

В новом принтере Magnum Creative 2 (рис. 2) улучшен и упрощен процесс печати двумя соплами, время переключения между которыми не более 0,5 с. Для удобства эксплуатации добавлена полуавтоматическая калибровка высоты и расстояния между соплами. Обновленное программное обеспечение дает большую скорость и лучшее качество печати по сравнению с моделью PRO. Размер области построения 245×170×170 мм.

Рис. 2. <img alt="принтер Magnum Creative 2" height="279" src="https://additiv-tech.ru/sites/default/files/resize/Images/Public/3d_expo_pa120470_at_2_2019-300×279.jpg" width="300" />

Ключевой особенностью нового 3D-принтера PrintBox3D White является полностью закрытая камера с принудительным обдувом. Таким образом, в камере 3D-принтера создается наилучший температурный баланс для печати высокотемпературными пластиками. Для данной модели был разработан новый экструдер, который стал значительно легче предшественника. Облегчена процедура его прочистки. Появился датчик наличия нити. Размер рабочей камеры: 220×210×230 мм.

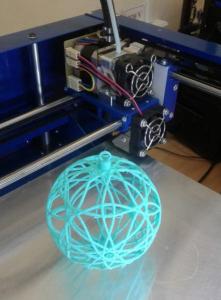

Компания «Электропривод» представила 3D-принтер SkyOne на основе механики Коскара (рис. 3). На сегодняшний день таких принтеров в мире никто не производит. В чем основное преимущество? Принтер получился достаточно компактным при стандартных параметрах печати. Снимая стол, можно добиться минимального габарита для хранения. Принтер не имеет узлов, подверженных временной деформации.

Рис. 3. <img alt=" 3D-принтер SkyOne" height="400" src="https://additiv-tech.ru/sites/default/files/resize/Images/Public/3d_expo_4_pa120312_at_2_2019-333×400.jpg" width="333" />

Новый продукт на рынке — 3D-принтер, печатающий глиной, представляла компания «Робокинетика». Также компания предлагает 3D-принтеры Delta с Mixing- экструдером, который позволяет смешивать в необходимых пропорциях в процессе печати сразу два или три филамента одного материала разных базовых цветов. Таким образом, в изделии можно получить оттенки этих цветов и новые цвета.

На стенде ООО «АМ-КОР» — официального представителя XYZprinting (Тайвань) — показывали первый в мире доступный 3D-принтер с возможностью полноцветной печати daVinci Color (рис. 4), сочетающий процессы струйной и 3D-печати на базе технологии FFF (Fused Filament Fabrication). Принцип действия следующий: струйная печатная головка наносит чернила CMYK на специальную абсорбирующую нить CPLА, позволяя создавать изделия с миллионами оттенков. Область печати данной модели имеет размеры 200×200×150 мм, точность позиционирования по оси Z — 0,4 мкм, по осям X и Y — 12,5 мкм, толщина слоя 100–400 мкм, что позволяет создавать достаточно объемные и точные полноцветные 3D-модели.

Рис. 4. <img alt="3D-принтер с возможностью полноцветной печати daVinci Color" height="258" src="https://additiv-tech.ru/sites/default/files/resize/Images/Public/3d_expo_5-1_pa120236_at_2_2019-400×258.jpg" width="400" /> <img alt="3D-принтер с возможностью полноцветной печати daVinci Color" height="300" src="https://additiv-tech.ru/sites/default/files/resize/Images/Public/3d_expo_5-2_pa120241_at_2_2019-126×300.jpg" width="126" />

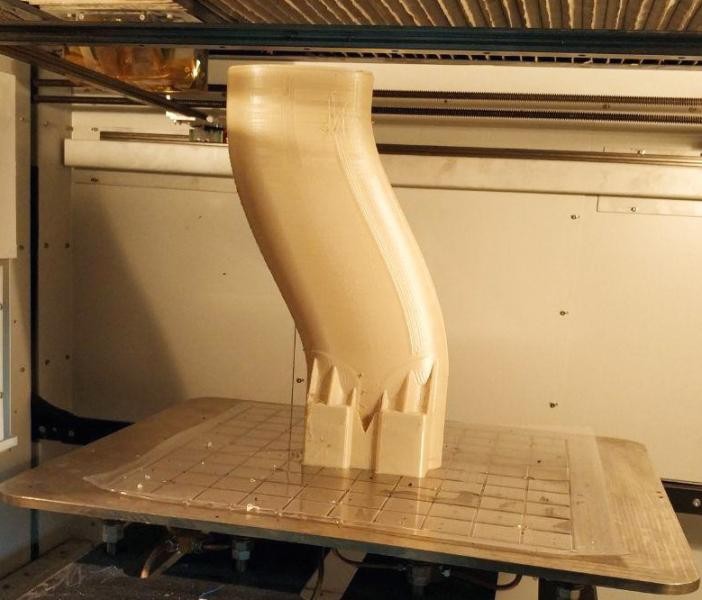

Промышленные 3D-принтеры, работающие по технологии FDM, были представлены двумя компаниями Nissa Digispace — дилером компании Stratasys (на стенде демонстрировалась модель Srtatasys F370 с рабочей зоной 356×254×355 мм) и российским производителем компанией Total Z (на стенде демонстрировалась модель ANYFORM 450 PRO с размерами рабочей зоны 450×450 мм — рис. 5). Кроме того, на стенде Nissa Digispace были показаны FDM-принтеры Maker Bot — модели Replicatior+ и Replicator

Mini+ c рабочими зонами 295×195×165 мм и 101×126×126 мм соответственно.

Рис. 5. <img alt="модель ANYFORM 450 PRO" height="300" src="https://additiv-tech.ru/sites/default/files/resize/Images/Public/3d_expo_6_pa120321_at_2_2019-224×300.jpg" width="224" />

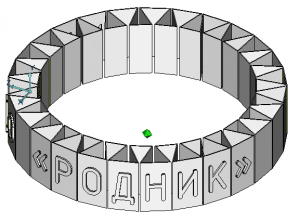

Единственный на выставке SLM-принтер печати по металлу демонстрировался отечественной компанией ООО «Эксклюзивные решения» (3DSLA.RU). По заявлению производителя, платформа собственной разработки позволяет быстро изготавливать принтеры с любыми разумными зонами построения (вплоть до 900×900×1000 мм), устанавливать лазерные источники разной мощности и создавать решения с несколькими синхронно работающими сканаторами. Данные машины работают не только с порошками сферической формы, но и несферическими, которые дешевле в 2–4 раза. Программное обеспечение Triangulatica собственной разработки позволяет производить подготовку печатных столов, расставлять поддерживающие структуры в автоматическом режиме, формировать стратегии печати различными материалами и др.

Группа компаний ISL вместе с Московским государственным университетом пищевых производств занимается разработкой инновационных пищевых 3D-принтеров. Исследуются разные материалы, режимы их подачи, температурные параметры. На выставке демонстрировалась концепт-модель, первый 3D-принтер предполагается выпустить в течение года. Среди используемых материалов: шоколад, глазурь, тесто, пюре.

А на стенде интернет-магазина 3D ARTEL уже можно было увидеть результаты печати на кофейной пенке, коктейлях и десертах.

И конечно, были другие экспонаты и экспоненты, в т. ч. интернет-магазины, предлагающие китайское оборудование.

Сканеры

Сканеры Range 3D Vision производятся в России. Пользователю предлагаются две модели: Spectrum и Pro. Гибкое оборудование отличается точностью и детализацией и позволяет сканировать как миниатюрные (менее 3 см), так и крупные (от 1 м) объекты.

На стенде компании Terem3D демонстрировали возможности 3D-сканеров фирмы THOR (рис. 6). По заявлению компании, это первый ручной 3D-сканер, который может оцифровать практически все: от монеты до трактора. Все, что нужно сделать — выбрать нужную линзу — одну из трех. Запатентованное аппаратное и программное обеспечение позволяет получать наилучшие результаты даже при сканировании сложных объектов с острыми краями или блестящими, тонкими стенками. Точность модели Mini — до 40 мкм, Midi — до 70 мкм, Maxi — до 150 мкм.

Рис. 6. <img alt="Сканеры Range 3D Vision" height="300" src="https://additiv-tech.ru/sites/default/files/resize/Images/Public/3d_expo_8_pa120251_at_2_2019-162×300.jpg" width="162" />

В зоне арт-галереи компания Texel представляла новую версию 3D-сканера, благодаря которому можно сделать трехмерную модель человека за 30 секунд. Были показаны две модели: компактный Texel Portal MX и полноразмерный Texel Portal BX.

Материалы

На стенде производственной компании REC обратили внимание на перспективные гибкие материалы для 3D-печати: упругий Flex, похожий по свойствам на гибкую резину Rubber, а также самый эластичный и износостойкий в линейке компании Sealant, который также отличается высокой химической стойкостью к маслам, бензинам, щелочам и некоторым кислотам.

Представитель компании Print Product прежде всего выделил Flex hard (устойчив к воздействию ультрафиолета, растворителей и при этом подвергается механической обработке), ADS V‑0 — трудногорючий ABS, поликарбонат PC для печати прочных изделий.

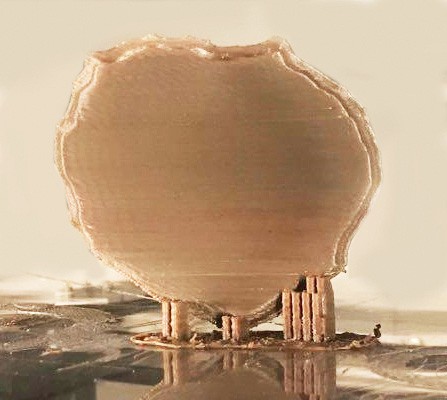

Компания Filamentarno демонстрировала новый материал для печати восковых моделей (восковок). Выполненные из него изделия без изменения технологии можно использовать для любого литейного процесса, обеспечивая максимальное удешевление в изготовлении мелкосерийных и единичных изделий.

Также здесь были показаны и другие интересные материалы.

Угленаполненный полиуретан TOTAL CF‑5 — материал с очень низкой усадкой, высокой термостойкостью и высокой износостойкостью — предназначен для печати конечных изделий: шестерен, деталей корпусов механизмов. Материал PROFLEX специально изготовлен для печати художественных изделий (как, например, ростовые кук-лы, представленные на выставке). Выпускается он в двух цветах и, в отличие от большинства FLEX-материалов, подвергается химической постобработке. Для печати легковесных конструкций подходит угленаполненный композит AEROTEX‑2, который вспенивается в процессе печати. Плотность материала после печати порядка 0,8 гр./см3. В процессе возможно регулировать плотность и твердость структуры.

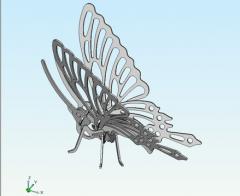

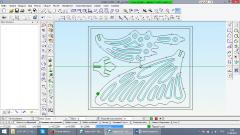

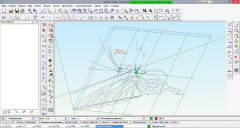

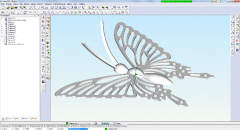

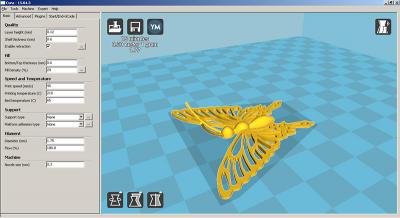

Интересные приложения

Для работы на стенде российского производителя материалов Print Product были приглашены клиенты компании, которые проиллюстрировали различные направления применения 3D-печати. Так, компания My3DSHoes продемонстрировала работу фабрики по производству индивидуальной обуви. Помимо печати индивидуальной стельки и других частей обуви в компании разработаны оригинальные технологии приклеивания различных материалов на напечатанные части для обеспечения комфорта.

Рис. 7. <img alt="выставка 3D Print Expo" height="300" src="https://additiv-tech.ru/sites/default/files/resize/Images/Public/3d_expo_10_pa120347_at_2_2019-400×300.jpg" width="400" />

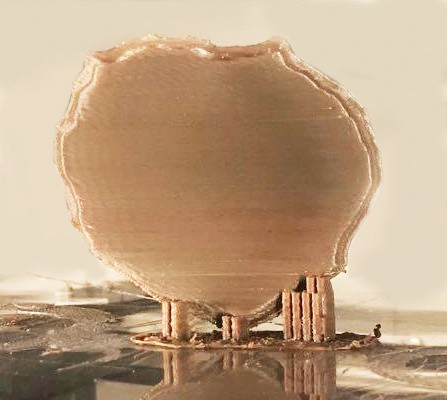

Представители строительной индустрии — компании 3DSHOP и «ПЫЛИ НЕТ» для начала использовали аддитивные технологии для собственных нужд, производя продукцию, которую было затруднительно приобрести на рынке: кожуха на болгарки для подсоединения к пылесосу, сепараторы на болгарки и др. — сборные и разборные изделия различной формы и функциональности. Позже из этого выросло отдельное направление, включая интернет-магазин и производство собственных принтеров больших размеров. Интересной разработкой компании стал новый композит (напечатанная сетка, покрытая термоизолирующим слоем типа вспененного полиэтилена). Лист из этого композита при нагревании посредством кипятка или сухого воздействия до 90 градусов можно формовать. За счет термоизолированного слоя нагретый материал не обжигает (температура внешнего слоя 30–35 градусов), тепло сохраняется внутри. Причем материал остается пластичным не 10–15 секунд, а минуту — полторы. Это достаточное время, чтобы, например, отформовать его для применения в травматологии взамен привычного гипса или дорогостоящих зарубежных материалов.

Украшением выставки, конечно, стали необычные экспонаты арт-галереи: куклы «Оникс», кукла «Рептилоид», динозавр с подвижной челюстью, четырехметровая статуя «Девушка с веслом».

Победители

В рамках выставки традиционно был оглашен список призеров премии 3D Print Expo Awards — самых влиятельных компаний года в сфере аддитивных технологий. Организаторами данного мероприятия выступают компании Smile Expo и SIU System.

В этом году номинациями были отмечены компании:

3DSYSTEMS. PRO — бренд года;

MЗТО — лучший отечественный производитель 3D-принтеров;

VORTEX — лучшая инновационная компания года;

CYBERON — лучшая разработка года;

TEREM 3D — самый востребованный производитель расходных материалов;

RANGEVISION — Лучшая компания по 3D-сканированию объектов;

TOP3DSHOP — лучший интегратор 3D-оборудования по аддитивным технологиям и цифровому производству;

MAESTRO — новичок года.

В рамках деловой программы

Экспозиция выставки была по традиции дополнена насыщенной деловой программой, где можно было не только получить информацию, но и приобрести новые навыки. В зоне лектория, который состоялся при поддержке RENA SOLUTIONS, обсудили новинки, изменения, нововведения в сфере аддитивных технологий (рис. 7). Среди тем выступлений можно отметить: интеллектуальные права в 3D, интеграция аддитивных технологий в производства, применение 3D-печати песчаных

форм и моделей для литья по выплавляемым моделям, моделирование процессов 3D-печати, 3D-печать композитами и др. Были проведены круглые столы на темы: «Подготовка кадров для индустрии аддитивных технологий»; «Лучшие практики по внедрению аддитивных технологий в 2018 году». В ходе питч-сессии компании-экспоненты выступили с короткими презентациями своих продуктов, представили свои бренды и рассказали о последних разработках в индустрии. Желающие смогли принять участие в мастер-классе от 3Dmaker и нарисовать фигурку из ABS-пластика с помощью 3D-ручки. Прошли мастер-классы и от компании PICASO 3D, в ходе которого посетители осваивали навыки 3D-моделирования, 3D-печати и 3D-сканирования.

Интерес к аддитивным технологиям и их новым приложениям в различных отраслях неизменно растет. А выставка 3D Print Expo — одна из ведущих площадок, отражающих новые тенденции и течения в этом направлении. И статистика тому подтверждение — в этом году ее посетили 3000 гостей. ■

Автор Татьяна Карпова

Источник журнал «Аддитивные технологии» № 2-2019