Развитие лазерной техники, компьютерных систем трехмерного моделирования, разработка специальных материалов и оборудования сделали возможным изготовление уникальной трехмерной компьютерной модели с любой геометрической формой методом добавления материала, без привычных этапов производства: заготовка, точение, сверление и т. п. механических (ручных либо машинных) операций. Развитие таких технологий в настоящее время позволяет реализовать процесс создания объекта из разных материалов (жидкого полимера, порошка металлов, пластика, бумаги) при помощи разных технологических процессов (отверждение светом фотополимера, тепловое склеивание полимерных нитей, лазерное спекание металлических порошков), обеспечивая требуемые параметры: необходимые размеры (от микрон до метров) и их точность, сложность геометрии, качество поверхности, скорость изготовления и функциональность. Конструктор, архитектор, дизайнер и производство получили возможность создания с помощью этих технологий непосредственно из цифровых трехмерных моделей физических деталей в уменьшенную или натуральную величину всего через несколько часов после передачи данных.

Сейчас эти технологии шагнули далеко вперед, найдя множество применений на производстве, приближаясь помимо изготовления прототипов и копий к созданию полноценных функциональных моделей. Поэтому в настоящий момент они получили общее название «аддитивное производство» (АП).

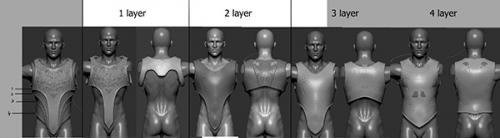

Процессы аддитивного производства состоят из нескольких основных шагов: обработка цифровой модели, разбиение на слои, генерация опорных элементов, послойное физическое воспроизведение этих сечений и комбинирование слоев. Слои поперечных сечений могут создаваться и комбинироваться одним из следующих методов:

• фотополимеризация лазером или другими источниками света;

• спекание твердых частиц лазерным или электронным лучом;

• связывание жидких или твердых частиц путем склеивания;

• резка и склейка листового материала;

• плавление и отверждение термопластов.

Впервые такая возможность была осуществлена на основе технологии лазерной стереолитографии: формирование объекта происходило путем его послойного наращивания из отверждаемого под действием лазерного излучения жидкого фотополимера.

В настоящее время разработаны несколько технологий АП на процессе фотополимеризации:

1. Лазерная стереолитография — Laser Stereolithography Apparatus (SLA), использующая технологию прямого лазерного рисования.

2. Отверждение фоточувствительных мономеров с помощью маски Solid Ground Curing (SGC) или цифровых световых проекторов Digital Light Processing (DLP).

3. Различные модификации трехмерных принтеров (3‑D Ink-Jet Printing), использующих технологии струйной печати Multi Jet Modeling (MJM) или PolyJet.

4. Лазерная наностереолитография, основанная на двухфотонном поглощении фемтосекундных лазерных импульсов.

Лазерная стереолитография

Лазерная стереолитография — исторически первая технология, с которой началось развитие методов аддитивного производства [1, 4]. Модель изготавливается из жидкой фотополимеризующейся композиции (ФПК), отверждаемой лазерным излучением. Схема установки лазерной стереолитографии приведена на рис. 1.

<img alt="" height="283" src="https://additiv-tech.ru/sites/default/files/resize/u147/statia_lazer_stereografia_ris1_rhythm_of_machinery_8-2018-400×283.jpg" width="400" />

Рис. 1. Схема установки лазерной стереолитографии

Излучение лазера ультрафиолетового диапазона воспроизводит на поверхности жидкой фотополимеризующейся композиции внешний контур и внутреннюю штриховку соответствующих поперечных сечений модели. Коэффициент поглощения излучения достаточно велик, так что оно практически полностью поглощается в тонком (0,1–0,2 мм) слое ФПК. В облученной области образуется пленка твердого полимера. Управляется лазерный луч двухкоординатным сканатором. Данная технология использует метод прямого лазерного рисования. Переход от одного слоя к другому осуществляется путем погружения платформы, на которой выращивается деталь, в емкость с жидкой ФПК на глубину, равную толщине следующего слоя. Выравнивающее устройство обеспечивает равномерную толщину слоя по всей площади платформы. При полимеризации последующего слоя он приклеивается к предыдущему, что обеспечивает жесткость всего изделия. По завершении процесса модель отмывают от остатков исходного вещества, удаляют технологические подпорки. Затем изделие подвергается дополнительной полимеризации УФ-излучением в специальной камере. Исходными материалами для технологии лазерной стереолитографии являются жидкие ФПК на акрилатной или эпоксидной основе.

Масочные фотополимерные технологии

Близкий родственник лазерной стереолитографии масочный метод использует засветку слоя целиком с помощью формирования специальных шаблонов или применения цифрового зеркального проектора. Использование физических фотошаблонов (подобный подход применялся на установках типа SGC) делает процесс дорогостоящим, трудоемким и медленным. Поэтому метод DLP стал более популярным благодаря развитию технологии производства недорогих цифровых проекторов с высоким разрешением (рис. 2).

<img alt="" height="266" src="https://additiv-tech.ru/sites/default/files/resize/u147/statia_lazer_stereografia_ris2_rhythm_of_machinery_8-2018-300×266.jpg" width="300" />

Рис. 2. Конструкция DLP-принтера

Ключевым элементом проекторов, созданных по технологии DLP, является матрица микроскопических зеркал из алюминиевого сплава, обладающего очень высоким коэффициентом отражения. Под действием электрического поля подложка с зеркалом принимает одно из двух положений, отличающихся точно на 20° благодаря ограничителям, расположенным на основании матрицы. Два этих положения соответствуют отражению поступающего светового потока соответственно в объектив для формирования изображения или в светопоглотитель, обеспечивающий минимальное отражение света. Формирование слоев производится с помощью ультрафиолетовой лампы и цифрового проектора, высвечивающего соответствующее геометрическое сечение модели на поверхности фотополимера целиком, что и отличает этот метод от SLA, где слой прорисовывается последовательно с помощью сканирующей системы и лазерного излучения. Одновременная засветка целого слоя с помощью проекторов позволяет значительно ускорить процесс печати по сравнению с SLA-принтерами. На сегодня стоимость DLP-принтеров является самой низкой среди аддитивных установок, использующих процесс фотополимеризации.

Фотополимерные технологии струйной печати

Еще в одном виде аддитивных технологий с использованием отверждения фотополимеров применяется технология струйной печати.

Построение моделей происходит путем напыления фотополимера с помощью линейных массивов, состоящих из множества сопел (рис. 3).

<img alt="" height="257" src="https://additiv-tech.ru/sites/default/files/resize/u147/statia_lazer_stereografia_ris3_rhythm_of_machinery_8-2018-300×257.jpg" width="300" />

Рис. 3. Схема фотополимерного принтера на основе струйной печати

Нанесенный слой немедленно засвечивается ультрафиолетовыми лампами. Как правило, два процесса происходят почти одновременно. К тому моменту, когда массив достигает конца рабочей камеры, ранее нанесенный материал достаточно отвержден для печати нового слоя. Такой подход позволяет добиться весьма высокой скорости печати, но отличается высокой сложностью конструкции, что сказывается на стоимости подобных установок. Технологии Multi Jet Modeling и PolyJet практически не отличимы друг от друга. Разница в названиях происходит из соответствующих патентов: технология MJM принадлежит компании 3D Systems, а PolyJet — конкурирующей компании Stratasys.

Одним из плюсов технологий MJM и PolyJet является возможность создания композитных конструкций из фотополимерных смол с различными физическими характеристиками. Таким образом, возможно создание моделей с использованием, например, гибких и твердых материалов одновременно в одной модели, что открывает новые возможности для аддитивных технологий.

Лазерная наностереолитография

Последние достижения в области формирования микрообъектов достигнуты в результате использования многофотонной полимеризации многоатомных молекул в интенсивных лазерных полях фемтосекундных лазеров. В работе [3] экспериментальное значение размера вокселя получено равным 20 нм.

Рассмотрим основные соотношения, позволяющие оценить влияние особенностей лазерного излучения на достижение высокой разрешающей способности лазерной наностереолитографии.

Предполагается, что точность позициирования лазерного излучения у системы доставки и фокусировки (системой линз) этого излучения достаточно высока, и распределение интенсивности I (x, y, z) лазерного излучения описывается следующей функцией Гаусса (для моды ТЕМ00q) с учетом поглощения в среде (схема движения луча, приведена на рис. 4)

<img alt="" height="300" src="https://additiv-tech.ru/sites/default/files/resize/u147/statia_lazer_stereografia_ris4_rhythm_of_machinery_8-2018-230×300.jpg" width="230" />

Рис. 4. Схема формирования трехмерного объекта внутри ФПК

<img alt="" height="44" src="https://additiv-tech.ru/sites/default/files/resize/u147/statia_lazer_stereografia_formula1_rhythm_of_machinery_8-2018-300×44.jpg" width="300" />, (1)

<img alt="" height="65" src="https://additiv-tech.ru/sites/default/files/resize/u147/statia_lazer_stereografia_formula2_rhythm_of_machinery_8-2018-150×65.jpg" width="150" /> , (2)

<img alt="" height="64" src="https://additiv-tech.ru/sites/default/files/resize/u147/statia_lazer_stereografia_formula3_rhythm_of_machinery_8-2018-150×64.jpg" width="150" /> , (3)

где P — мощность излучения, Θ — коэффициент поглощения, ω — ширина интенсивности излучения, λ — длина волны, ω0 — радиус перетяжки каустики, NA — числовая апертура системы линз. Здесь источник излучения перемещается в направлении x со скоростью v. Излучение, падающее в направлении, противоположном координате z, фокусируется системой линз так, что только в фокусе (где выбрано начало координат), который находится внутри ФПК, происходит ее отверждение. Этот фокус находится на расстоянии dz от поверхности ФПК.

Рассмотрим далее случай двухфотонной полимеризации ФПК в предположении, что поглощаемая часть мощности излучения (∆P) намного меньше P: ∆P << P. Для этого грубого подхода получено следующее выражение для концентрации радикалов R0 (y, z), созданных излучением в точках (y, z):

<img alt="" height="46" src="https://additiv-tech.ru/sites/default/files/resize/u147/statia_lazer_stereografia_formula4_rhythm_of_machinery_8-2018-300×46.jpg" width="300" />, (4)

где v — частота следования лазерных импульсов, Ei — энергия импульса, τi — длительность импульса, β4 — константа пропорциональности (в качестве источника излучения рассматривается импульсный лазер на титан-сапфире).

Кривая, отделяющая отверженную область ФПК от жидкости, описывается выражением

<img alt="" height="50" src="https://additiv-tech.ru/sites/default/files/resize/u147/statia_lazer_stereografia_formula5_rhythm_of_machinery_8-2018-200×50.jpg" width="200" /> , (5)

Где <img alt="" height="46" src="https://additiv-tech.ru/sites/default/files/resize/u147/statia_lazer_stereografia_formula5-2_rhythm_of_machinery_8-2018-250×46.jpg" width="250" />, и [Rc] — минимальная концентрация радикалов, необходимая для отверждения ФПК. Согласно (5), следующие выражения получаются для глубины cd и ширины lw отвержденной лазерным лучом области ФПК:

<img alt="" height="63" src="https://additiv-tech.ru/sites/default/files/resize/u147/statia_lazer_stereografia_formula6_rhythm_of_machinery_8-2018-150×63.jpg" width="150" /> . (6)

<img alt="" height="66" src="https://additiv-tech.ru/sites/default/files/resize/u147/statia_lazer_stereografia_formula7_rhythm_of_machinery_8-2018-200×66.jpg" width="200" /> . (7)

В качестве источника излучения для двухфотонной полимеризации часто выбирается лазер на титан- сапфире. На рис. 5 приведены результаты модельного расчета для полимеризации, инициируемой с применением этого лазера (длина волны λ = 780 нм, частота излучения v = 80 MГц и длительность импульса излучения τi = 100 фс) для разных энергий импульса. При расчете кривых, показанных на этом рисунке, предполагалось, что система линз, имеющих числовую апертуру NA = 1,4, фокусирует излучение внутри ФПК в точку, находящуюся на расстоянии dz = 0,5 мм от поверхности ФПК (рис 4.), а источник излучения двигается в направлении х со скоростью v = 1 мм•с—1.

<img alt="" height="233" src="https://additiv-tech.ru/sites/default/files/resize/u147/statia_lazer_stereografia_ris5_rhythm_of_machinery_8-2018-300×233.jpg" width="300" />

Рис. 5. Граница, отделяющая отверженную область ФПК от жидкой фазы, при разных значениях энергии излучения в импульсе при двухфотонной полимеризации. Рассчитаны для [R]c = 5•10—3 моль•л—1, v = 10 см•c—1, NA = 1.4, λ = 780 нм, β4 =1,5•10—22 м•с•моль•Дж—2, v = 80 MГц, τi = 100 фс, Ei = 60 (1), 70 (2), 90 (3), 130 (4) и 200 пДж (5)

Таким образом, получено обоснование высоких значений пространственной разрешающей способности, достигнутых в настоящее время в экспериментальных работах. Исследования также показали важность реакции циклизации в ФПК, используемых в лазерной наностереолитографии. Эта реакция приводит к самоупаковке растущей цепи, которая с относительно малой длины становится наночастицей — вокселем.

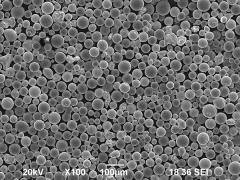

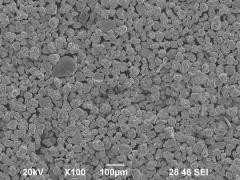

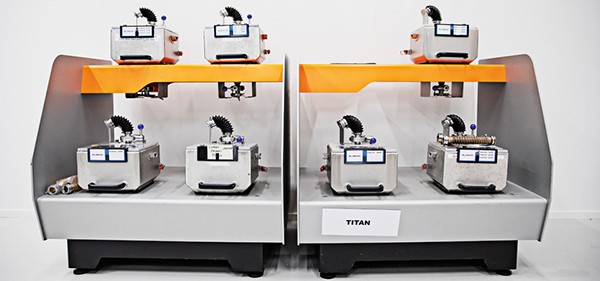

Установки лазерной стереолитографии

В настоящее время технология лазерной стереолитографии позволяет решать как задачи оперативного изготовления пластиковых копий трехмерных компьютерных моделей с габаритным объемом до 1 м3 с точностью не хуже 0,1 мм, так и микрообъектов и микроструктур с разрешением порядка 0,1 мкм.

Коммерческое распространение SLA-систем началось в 1988 г. установкой SLA‑190 компании 3DSystems (США) [1]. В России работы по лазерной стереолитографии были начаты в 1994 году [3]. В результате в ИПЛИТ РАН была разработана отечественная версия технологии лазерной стереолитографии и созданы установки лазерной стереолитографии ЛС‑120, ЛС‑250 и ЛС‑350 (рис. 6) для оперативного изготовления трехмерных объектов (изделий) практически любой степени сложности из отверждаемых под действием лазерного излучения полимерных (в том числе композитных) материалов [4].

<img alt="" height="276" src="https://additiv-tech.ru/sites/default/files/resize/u147/statia_lazer_stereografia_ris6-3_rhythm_of_machinery_8-2018-200×276.jpg" width="200" /> <img alt="" height="266" src="https://additiv-tech.ru/sites/default/files/resize/u147/statia_lazer_stereografia_ris6-2_rhythm_of_machinery_8-2018-200×266.jpg" width="200" /> <img alt="" height="150" src="https://additiv-tech.ru/sites/default/files/resize/u147/statia_lazer_stereografia_ris6-1_rhythm_of_machinery_8-2018-200×150.jpg" width="200" />

Рис. 6. Установки лазерной стереолитографии ИПЛИТ РАН: ЛС‑350, ЛС‑250 и ЛС‑120

Кроме того, в ИПЛИТ РАН за 20 лет успешной работы в области лазерной стереолитографии разработаны и освоены разнообразные применения пластиковых моделей.

Изготовление формообразующей оснастки для литья металлов по выжигаемым моделям

Оперативное изготовление формообразующей оснастки для разных видов литья является одним из наиболее широко используемых приложений лазерной стереолитографии. Для производства форм для литья методом газификации пластиковых моделей фирмой 3D Systems было специально разработано программное обеспечение с целью построения моделей с тонкими стенками и системой ребер жесткости по исходным компьютерным образам. Способ изготовления методом лазерной стереолитографии моделей для литья получил название QuickCast [1]. ИПЛИТ РАН совместно с МГТУ им. Баумана была выполнена работа по исследованию возможностей применения пластиковых моделей, созданных методом лазерной стереолитографии, для изготовления металлических отливок различными способами точного литья. Разработанная технология литья по выжигаемым моделям, изготовленным методом лазерной стереолитографии, обеспечивает получение отливок деталей, содержащих элементы, размеры которых меньше 1 мм. В 2005 году эта технология была успешно освоена в НПО «Сатурн» для изготовления облопаченных дисков по тонкооболочным пластиковым моделям из ФПК ИПЛИТ‑3.

Прямое использование пластиковых моделей в качестве формообразующей оснастки

Привлекательность прямого использования деталей, изготовленных методом лазерной стереолитографии, в качестве элементов штампов, пресс-форм и других функциональных узлов стимулирует непрерывный поиск новых фотополимеризующихся композиций для получения деталей с повышенной прочностью, износо- и термостойкостью, стойкостью к воздействиям внешней среды. ИПЛИТ РАН совместно с Ярцевским заводом двигателей и фирмой «Полис Систем» были выполнены работы по созданию оснастки для производства крышек автомобильного стартера. Изготовленные методом лазерной стереолитографии пластиковые детали использовались непосредственно в земляных литейных формах. По отзывам специалистов завода, пластиковые модели выдержали 1000 циклов формовки при температуре 100°С без видимых признаков износа. Применение лазерной стереолитографии позволило существенно сократить срок изготовления формообразующей оснастки и снизить их себестоимость в два раза.

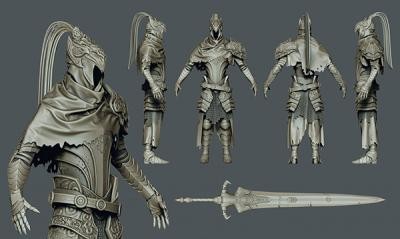

Применение моделей, изготовленных с помощью лазерной стереолитографии, для аэродинамических исследований

За несколько лет плодотворного сотрудничества ИПЛИТ РАН с ФГУП «ЦАГИ» им. профессора Н. Е. Жуковского был разработан целый ряд перспективных применений лазерной стереолитографии для аэродинамических исследований [4]. В ряде случаев возможно прямое использование стереолитографических моделей для аэродинамических испытаний. Технология лазерной стереолитографии позволяет оперативно изготавливать пластиковую модель лопаточного колеса с высокой точностью соответствия компьютерной геометрической форме (рис. 7).

<img alt="" height="257" src="https://additiv-tech.ru/sites/default/files/resize/u147/statia_lazer_stereografia_ris7_rhythm_of_machinery_8-2018-300×257.jpg" width="300" />

Рис. 7. Модель лопаточного колеса, изготовленная методом лазерной стереолитографии.

Эта модель может непосредственно использоваться в стендовых испытаниях и выдерживать скорость вращения до нескольких тысяч оборотов в минуту.

Кроме этого, SLА-модели используются при изучении поведения изделий в аэродинамических трубах; для визуализации газо- и гидродинамических потоков в макетах трубопроводов, систем охлаждения и т. п.

Применение моделей, изготовленных с помощью лазерной стереолитографии, для медицины

В ИПЛИТ РАН лазерная стереолитография для медицины была впервые применена в 1994 г. в рамках проведения судебно-медицинской экспертизы по идентификации найденных под Екатеринбургом останков царской семьи, которая проводилась Центром судебно-медицинской экспертизы Минздрава РФ. Впервые в России по данным компьютерного томографа методом лазерной стереолитографии была изготовлена пластиковая копия человеческого черепа с точностью, пригодной для проведения судебно-медицинской экспертизы [5].

Современная компьютерная томография позволяет быстро создавать высокоточные трехмерные компьютерные образы различных структур и органов человека, а стереолитография дает возможность изготовить вещественные копии этих виртуальных моделей — пластиковые биомодели. Изготовление медицинских имплантатов с помощью аддитивных технологий является ярким примером единичного производства, так как каждый имплантат делается для конкретного пациента. Только в отделении черепно-мозговой травмы НИИ нейрохирургии им. Н. Н. Бурденко с 2000 по 2018 гг. у несколько сотен пациентов с дефектами костей черепа проведены реконструктивные вмешательства с использованием компьютерного моделирования и лазерной стереолитографии.

В настоящее время в ИПЛИТ РАН ведется разработка специальных биорезорбируемых фотополимерных композиций, которые позволят напрямую изготавливать индивидуальные имплантаты и матриксы на основе данных томографии для решения широкого спектра задач реконструктивной хирургии и регенеративной медицины.

Выводы

Анализ современного состояния аддитивных технологий, основанных на процессе фотополимеризации, показывает, что они не только успешно развиваются, осваивая новые ценовые сегменты, но и разрабатываются новые перспективные материалы и оригинальные применения. Последняя международная выставка современных технологий продемонстрировала значительный рост предложения недорогих персональных 3D-принтеров на основе фотополимеризации. Также важно отметить, что достижения в области формирования микрообъектов возможны пока только с помощью наностереолитографии. ■

Благодарность

Работа выполнена при поддержке Федерального агентства научных организаций (соглашение № 007‑ГЗ/Ч3363/26).

Литература

1. Rapid prototyping & manufacturing: fundamentals of stereolithography. Еd. P. F. Jacobs. Dearborn MI: Society of Manufacturing Engineers. 1992, 434 p.

2. А. В. Евсеев, М. А. Марков. Фотоинициированная излучением XeCl-лазера полимеризация акриловых олигомеров. Квантовая электроника. 1994. Т. 21. № 5. С. 491–494.

3. Tan D., Li Y., Qi F., Yang H., Gong Q., Dong X., Duan X. // Appled Physics Letter. 2007. V. 90 (7). P. 071106

4. Евсеев А. В., Камаев С. В., Коцюба Е. В., Марков М. А., Никитин А. Н., Новиков М. М., Панченко В. Я. // Лазерные технологии быстрого прототипирования и прямой фабрикации трехмерных объектов. Из книги: Лазерные технологии обработки материалов: современные проблемы фундаментальных и прикладных разработок. Под ред. Панченко В. Я. М.: «ФИЗМАТЛИТ», 2009.C. 333–397.

5. Абрамов С. С., Болдырев Н. И., Евсеев А.В., Коцюба Е. В., Новиков М. М., Панченко В. Я., Семешин Н. М., Якунин В. П. // Судебно-медицинская экспертиза. 1998. № 41 (3). С. 13.

Автор: С. В. Камаев, М. А. Марков, А. Н. Никитин, М. М. Новиков

Институт проблем лазерных и информационных технологий РАН — филиал федерального государственного учреждения «Федеральный научно-исследовательский центр „Кристаллография и фотоника“ Российской академии наук»

Источник