В настоящее время производство сложных габаритных высокотехнологичных отливок, таких как блок цилиндров и головка блока цилиндров двигателя внутреннего сгорания для судостроения, автомобилестроения, тепловозостроения и т. д., на предприятиях России осуществляется по традиционной технологии, которая реализуется с помощью литья в разовые формы, созданные вручную по физическим мастер-моделям, что требует длинной технологической цепочки изготовления мастер-модели, подготовки смеси, формовки частей формы, их сушки, места для хранения моделей и т.д, либо литья в кокиль (металлическую форму), что является очень долгим (от 6 мес. до 1–2 лет), затратным, трудоёмким и экономически невыгодным способом, сопряжённым с высоким риском брака при изготовлении кокиля. Используя традиционную технологию, невозможно или крайне затруднительно выполнить сложные каналы охлаждения, оптимизировать конструкцию и снизить припуск на последующую обработку, что ограничивает потенциал разработки продукции.

Д.Н. Бычковский, генеральный директор ООО «Аддитивные технологии»

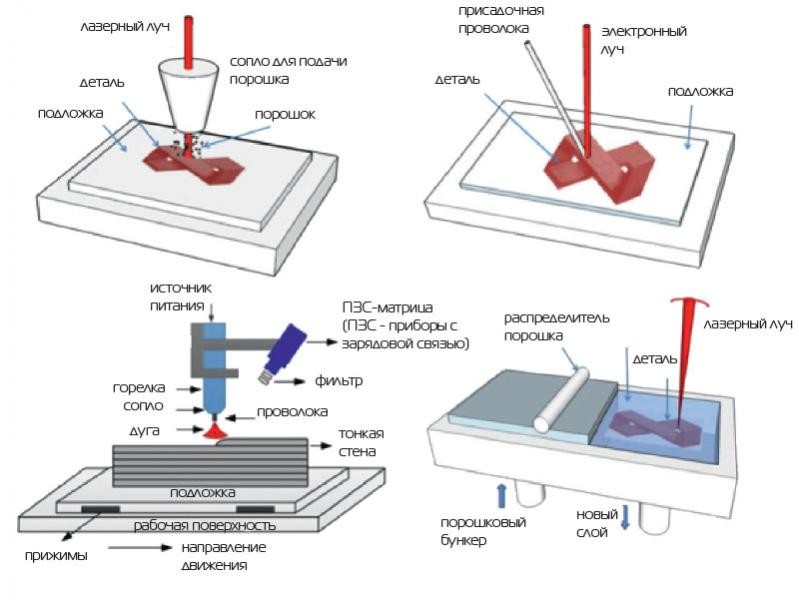

Для преодоления технологических ограничений и ускорения сроков проектирования и производства в последнее время мировыми лидерами машиностроения активно применяются аддитивные технологии. Создание литейных форм с использованием методов послойного синтеза позволяет обойти технологические ограничения традиционных технологий и сократить технологическую цепочку, отказавшись от следующих операций: изготовление мастер-модели из металла или композитных материалов, изготовление литниковой системы и прибылей, формовка частей формы (установка мастер-модели и литниковой системы в опоку и засыпка смесью). Это приводит к сокращению времени производства и снижению стоимости формы на порядок.

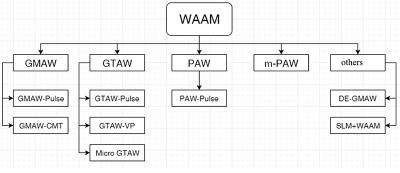

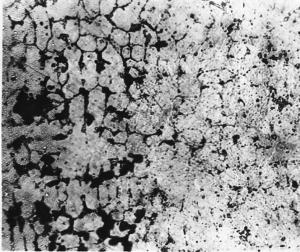

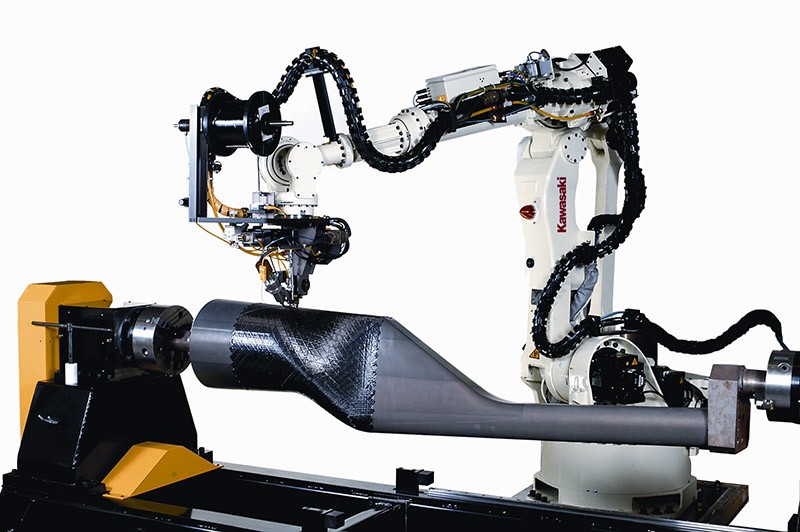

Для примера рассмотрим изготовление литейного стержня для формирования внутренних каналов охлаждения двигателя различными методами (рис. 1, табл. 1).

Рис. 1. Пример изготовления литейного стержня

| Технология | SLA и SLS | На станке с ЧПУ | На песчано-полимерном 3D-принтере |

|---|---|---|---|

| Стоимость, руб. | 46 560 руб. | 21 560 | 45 |

| Время, дней | 9 | 24 | 1 |

Как видно из приведённого примера, стоимость изготовления формы с использованием разрабатываемой технологии на три порядка меньше, чем по любой другой технологии. Такой экономический эффект достигается за счёт того, что 3D-принтер создаёт литейную форму сразу по цифровой модели. Цифровая модель литейной формы разбивается на слои, переносится в 3D-принтер, в котором отвердитель, согласно заданию, наносится на предварительно подготовленный слой песчаной смеси. В результате работы в зоне построения создаётся отверждённая часть песчаной смеси, точно повторяющая цифровую модель.

Технологии печати, применяемые для производства литейных форм

Для производства литейных форм методом послойной печати могут использоваться две технологии: технология струйной печати и технология спекания плакированного песка.

Технология струйной печати для производства литейных форм была разработана в Массачусетском технологическом институте (MIT, US) в начале 90‑х годов и носит название Binder Jetting (BJ). Принцип технологии описан в пионерских патентах MIT под названием «3D printing techniques» US5204055 от 20.04.1993, US5340656 от 23.08.1993, US5387380 от 07.02.1995.

BJ представляет собой процесс послойного синтеза, в котором жидкий связующий агент избирательно осаждается для соединения частиц порошка. Печатающая головка наносит связующее на слой порошка в соответствующих участках. Рабочая камера опускается, и затем наносится следующий слой порошка, в который добавляется связующее. BJ имеет возможность печатать большие детали и часто более рентабельна, чем другие методы производства.

Для реализации BJ используется силикатный песок преимущественно совместно с фурановым связующим. Силикатный песок является одним из самых распространённых сортов песка в мире и получен из кристаллов кварца. Он используется для широкого спектра применений, включая создание пресс-форм и сердечников для промышленных отливок. Фурановое связующее представляет собой типичное связующее, не требующее обжига, которое является основой в традиционных применениях для песчаных отливок, поэтому для его использования не требуется никаких изменений в литейном производстве. Печатные формы сразу доступны для литья без операции обжига. Также для печати могут использоваться керамические порошки, состоящие из силиката алюминия и обладающие отличными огнеупорными свойствами, высокой проницаемостью и низким тепловым расширением. Газы легко диспергируются, уменьшая потенциальную пористость при литье. Создание таких газопроницаемых форм, в том числе с применением керамики, описано в патенте EP1773559 от 18.04.2007 «Gas permeable molds». Формы, отпечатанные из таких керамических порошков, особенно рекомендуются для литья стальных сплавов или печатных сердечников, подверженных высоким условиям термического напряжения.

Недостатком известного решения является необходимость применения большого количества связующего вещества и активатора для получения достаточной прочности формы, что ведёт к большему выделению вредных веществ в рабочую зону при построении формы и при заливке металла, увеличивает газовыделение, что, в свою очередь, приводит к появлению дефектов в отливке и увеличивает стоимость изготовления.

В случае лазерного спекания плакированного песка печать осуществляется за счёт спекания песчинок, покрытых тонкой оболочкой смолы. Как и в случае струйной печати, песок наносится последовательно слоями, а каждый слой обрабатывается лазерным лучом. Главными параметрами для сравнения следует выбрать скорость построения и себестоимость получаемых форм. При одинаковых размерах зон построения скорость при печати лазером в 10 раз ниже, чем при струйной. Это при условии, что толщина слоя стремится к 200 мкм, что находится на грани возможностей технологии. Если толщина слоя будет в пределах 100 мкм, то скорость печати ещё более уменьшится и будет отставать от струйной печати почти в 20 раз. Таким образом, строить большие формы, размеры которых близки к метру или более, этой технологией просто невозможно. Сравним теперь себестоимость формы. Отбросим в расчёте отчисления на амортизацию, стоимость рабочего времени и будем сравнивать только стоимость песка. При струйной печати требования, предъявляемые к песку для печати, почти такие же, что и при классическом ХТС-процессе, за исключением требования к однородности. И это требование критично для равномерного нанесения микроскопических слоёв. Речь идёт о толщинах, лежащих в пределах 200–500 мкм. Это несколько удорожает песок, применяемый для 3D-печати, по сравнению с используемым при ручной формовке, но средняя стоимость за тонну не превосходит 5 тысяч рублей. Стоимость же плакированного песка колеблется в пределах от 170 тысяч за тонну до 340 тысяч за тонну в зависимости от марки. То есть плакированный песок дороже в 30–60 раз, чем литейный для 3D-печати! Такая космическая стоимость плакированного песка делает производство литейных форм абсолютно неконкурентоспособным. Кроме того, в России такой песок не производится, что накладывает дополнительные риски, связанные с регулярностью поставок, даже если бы эта технология и нашла себе применение.

Отечественные 3D-принтеры для литейных производств

Применение установки с большой рабочей зоной для создания нескольких однотипных форм позволяет использовать технологию для изготовления серийных и крупносерийных деталей. На западе технология для создания песчано-полимерных литейных форм развивается с 80‑х годов XX века. Основными игроками на этом рынке являются компании ExOne и Voxeljet. Несмотря на ряд достоинств, вышеуказанные машины обладают и некоторыми недостатками, затрудняющими их проникновение на рынок:

- Высокое газовыделение при заливке металла с высокой температурой плавления в песчаные формы, что ограничивает использование установок при литье жаропрочных сталей и сплавов.

- Стоимость оборудования, которая в зависимости от размера камер может колебаться от 1 до нескольких миллионов евро.

- Стоимость расходного материала и зависимость от его поставок. Отечественные материалы не могут заместить импортные в силу особенностей технологии, используемой в импортных установках.

- Стоимость сервисного обслуживания, или, иными словами, стоимость владения.

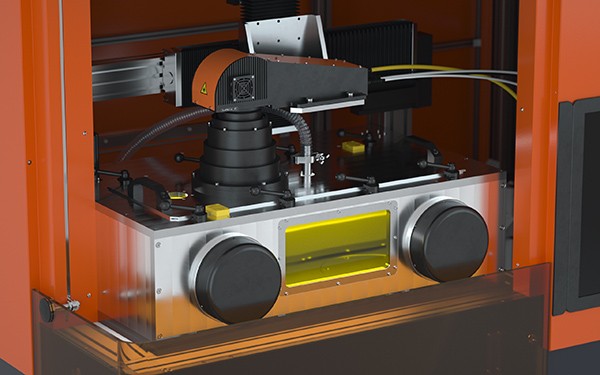

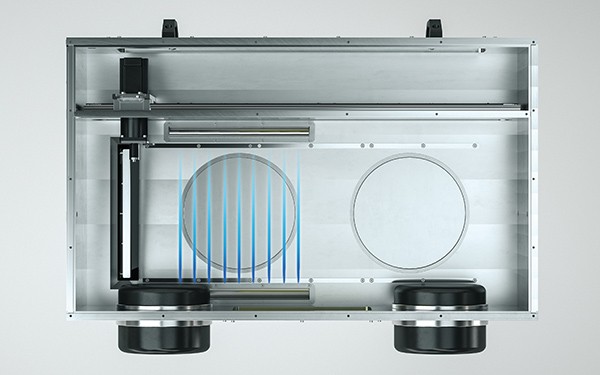

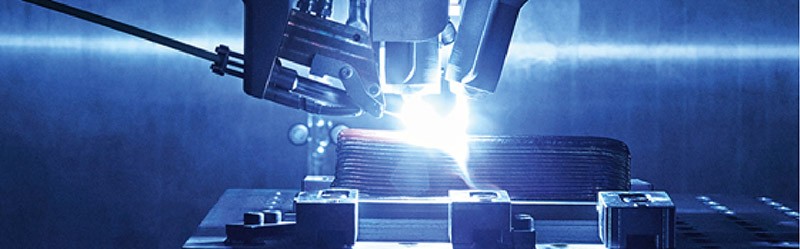

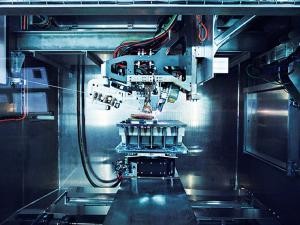

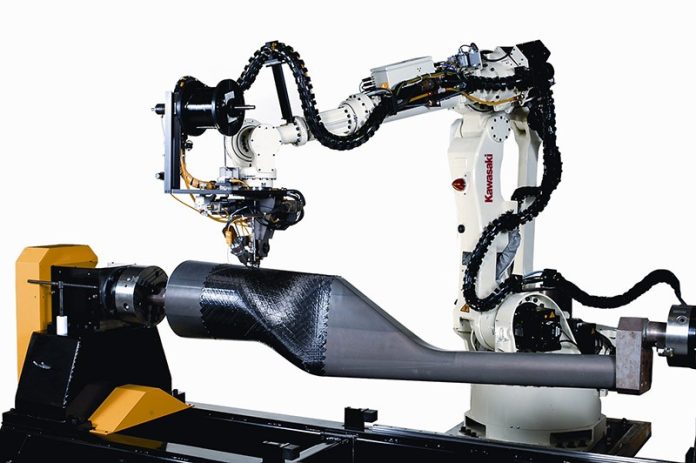

Проанализировав вышеописанные недостатки, мы задались целью создать отечественный принтер, который смог бы конкурировать с западными аналогами. С этой целью в 2015 году была создана компания ООО «Аддитивные технологии». В 2016 году нами была разработана собственная технология послойной печати, на которую были поданы две патентные заявки и получен приоритет. В 2017 году мы собрали первый отечественный песчаный принтер АТ300. Он имел камеру построения 500×300×300 мм (XYZ) и обеспечивал рост слоя толщиной 3,2 см в час, что соответствовало скорости построения 4800 куб. см в час, или 45 сек на один слой по вертикали (координата Z). Запуск первой модели позволил отточить все аспекты технологии, а также отработать систему управления печатью, состоящую из двух основных блоков: управление приводами и управление непосредственно печатью (движение головок, впрыск связующего). Усовершенствования системы, полученные в результате опытных работ, позволили сократить время нанесения песка и печати одного слоя до 20 секунд, что обеспечивает рост 7,2 см в час. Я предпочитаю говорить именно об абсолютной скорости роста по вертикальной оси, поскольку объем построения зависит от горизонтальных размеров камеры построения. Так, для одной и той же вертикальной скорости, скажем 7,2 см в час, мы получим разные значения для камер с разными горизонтальными размерами (XY) 300×500 мм и 700×700 мм. Соответствующие значения объёмов построения в этом случае будут 10800 куб. см в час и 35200 куб. см в час. Для ещё больших размеров камер мы получим ещё большие значения объёмов при равной вертикальной скорости роста. Таким образом, к 2018 году нами была создана обновлённая установка АТ300 со значительно, более чем в 2 раза большей скоростью построения — 7,2 см в час, или, другими словами, 10800 куб. см в час. Эта установка была продемонстрирована нами на выставке «Металлообработка—2018».

Параллельно с работой над усовершенствованием АТ300 велась работа по созданию принципиально новой установки АТ700. Она имеет ряд коренных отличий от младшей модели. Во‑первых, АТ700 оснащена системой автоматической подачи песка. Если АТ300 предполагает ручную засыпку песка в бункер построения после предварительного ручного смешивания с катализатором, то в АТ700 песок подаётся автоматически в бункер замеса, где происходит впрыскивание катализатора и размешивание его в массе песка. Затем песок из бункера замеса автоматически подаётся в рабочий портал, который, двигаясь в горизонтальном, обеспечивает послойное нанесение песка. Данный процесс повторяется по мере того, как заканчивается песок. Во‑вторых, АТ700 предполагает сменный бункер построения. После окончания цикла печати бункер, в котором проводилось построение форм, можно выкатить, открыв боковые дверцы, а вместо него поставить новый пустой бункер и начать следующий цикл печати. Пока машина строит следующую партию, можно заняться выемкой и очисткой уже построенных форм. Это значительно экономит время и позволяет печатать формы практически непрерывно. В‑третьих, АТ700 оснащена 4 головками вместо 1, как у АТ300, и для нее создана другая версия системы управления печатью. АТ700 обеспечивает вертикальную скорость печати 7,2 см в час, что соответствует 35200 куб. см в час. И наконец, в‑четвертых, процесс печати на АТ700 также полностью автоматизирован. На входе мы имеем STL-файл, который загружается в компьютер принтера. Далее машина все делает автоматически: разбивает файл на слои, подаёт их на систему управления, определяет необходимое количество катализатора и смолы, время замеса песка и оптимизирует процесс построения. Управление принтером может осуществляется как с выносной консоли, находящейся непосредственно на принтере, так и по удалённому доступу через Wi-Fi.

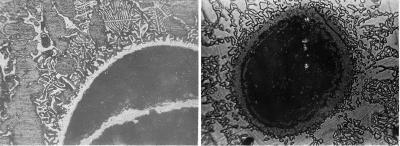

Рис. 2. Песчаные принтеры АТ300 (слева) и АТ700 (справа)

Таким образом, АТ700 является серьёзным конкурентом как для VoxelJet, так и для ExOne. Следует отметить: благодаря тому, что наши принтеры на 90% состоят из отечественных комплектующих, их стоимость в несколько раз ниже импортных аналогов. Кроме того, использование отечественных расходных материалов позволяет добиться себестоимости форм в пределах 100 рублей за кг или даже меньше при условии оптимальной заполняемости камеры построения.

К настоящему времени нашей компанией разработана линейка отечественных принтеров для производства песчано-полимерных форм: АТ300, АТ700, АТ1000 и АТ2000. Номер модели коррелирует с размером камеры построения. АТ300 имеет размеры XYZ 500×300×300 мм, АТ700 — 700×700×450 мм, АТ1000 — 1000×1000×450 мм, АТ2000 — 2000×1000—2000×700 мм.

Все модели имеют примерно одинаковую скорость построения по вертикали, колеблющуюся в пределах 7–9 см, что обеспечивает объем построения до 250 тысяч кубических см в час у старших моделей. Подробную спецификацию можно скачать с нашего сайта: https://www.add-technology.com.

В процессе создания установок нами разработан ряд ноу-хау. Владельцем всех прав как на разрабатываемую установку, так и на технологию (патенты) является ООО «Аддитивные технологии». Интеллектуальная собственность включает в себя:

- собственную технологию изготовления песчано-полимерной смеси;

- собственную конструкцию блока управления головками и механикой;

- собственное программное обеспечение и систему управления;

- собственную конструкцию блока нанесения песка;

- собственный модуль подготовки песчаной смеси.

В сентябре 2018 года наша компания выиграла тендер на производство и поставку песчаного принтера АТ1000 на Магнитогорский металлургический комбинат. В тендере принимал участие дистрибьютер компании VoxelJet, производящей аналогичные принтеры, а также несколько компаний, продвигающих на рынке технологию печати литейных форм из плакированного песка. На первом этапе тендера, по сути, проходил выбор технологии путём сравнения основных параметров: скорости построения и себестоимости форм. Поскольку технология спекания плакированного песка отстаёт по скорости построения от технологии полимеризации путём послойного внесения связующего в песок более чем в 10 раз, а стоимость тонны плакированного песка почти в 60 раз дороже стоимости песка применимого для BJ, то выбор естественным образом пал на технологию послойной полимеризации, лежащую в основе наших принтеров. Сравнение остальных технико-экономических параметров привело к выбору нашей компании в качестве победителя тендера.

Литейное производство России является основной базой машиностроительного комплекса, и его развитие зависит от темпов развития машиностроения в целом. Перспективы развития литейного производства определяются потребностью в литых заготовках, их динамикой производства, уровнем развития литейных технологий и конкурентной способностью отечественных предприятий.

По данным на 2017 год, в России было около 1250 предприятий, которые производят отливки, оборудование, сопутствующие материалы. Однако уровень автоматизации литейного производства в России крайне низок: 78% отливок производится на механизированных линиях и машинах и вручную. В связи с этим разработка автоматизированных методов создания литейных форм является одним из приоритетных направлений развития отрасли.

На основе проведённого нашей компанией маркетингового исследования ведущих предприятий (консультации с главными технологами, директорами по инновационному развитию, техническими директорами), имеющих постоянную потребность в литье, можно сделать вывод, что в настоящее время многие предприятия проводят реконструкцию литейного производства на базе новых технологических процессов, материалов и перспективного оборудования. Основной целью реконструкции является расширение объёмов производства, повышение качества продукции, отвечающего современным требованиям заказчика, снижение сроков производства и себестоимости продукции, а также улучшение экологической ситуации и условий труда.

С учётом активно идущих программ технического перевооружения промышленных предприятий ОПК с ориентацией на отечественные технологии и сырьевую базу предполагается высокий платежеспособный спрос. Общий объем программ технического перевооружения на предприятиях ОПК превышает 1 трлн рублей. Также предполагается наличие спроса у малых предприятий, ориентирующихся на мелкосерийное изготовление литьевых изделий, и инжиниринговых компаний, занимающихся разработкой конструкции литьевых изделий и литьевой оснастки. Предлагаемая технология позволит им сократить издержки и сроки разработки.

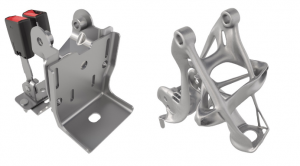

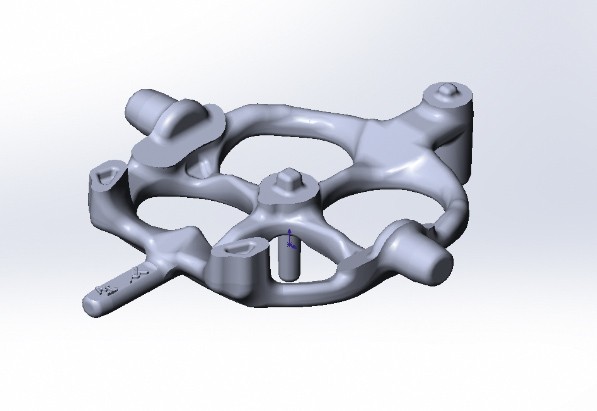

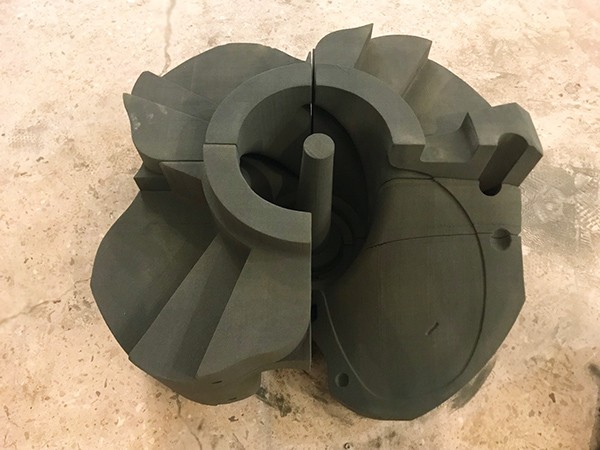

С целью популяризации технологии и предоставления сравнительных данных заинтересованным предприятиям мы проводим демонстрации работы нашего оборудования на своей площадке в Санкт-Петербурге и производим для заказчиков тестовую печать различных образцов песчаных форм на принтерах АТ300 и АТ700 (рис. 3). Так, нами были отпечатаны формы для таких предприятий, как АО «Балтийский завод», Авиационная корпорация «Рубин», Камаз, ММК, АО НПО «Электромашина», ОАО «КУЛЗ», госкорпорации «Рос-

атом» и ряда других. Помимо тестовых форм мы обеспечиваем выполнение заказов по печати литейных форм на платной основе. На сегодняшний день есть подтверждённые положительные результаты отливок в наши формы следующих металлов: сталь, чугун, магний, латунь, бронза.

Рис. 3. Песчаные формы, изготовленные на оборудовании ООО «Аддитивные технологии»

Помимо самостоятельного продвижения технологии и оборудования на рынок мы заключили дилерское соглашение с компанией ООО «Современное оборудование», входящей в группу копаний «Солвер», по проведению совместной маркетинговой деятельности и внедрению продукции ООО «Аддитивные технологии» на российских предприятиях.

Немаловажным моментом при принятии потенциальным заказчиком решения о приобретении оборудования является наличие у производителя оборудования соответствующих производственных мощностей. Наращивание объёма продаж влечёт за собой огромные финансовые затраты и увеличивает финансовые риски. Мы выбрали основной производственной стратегией контрактное производство. Нами заключён лицензионный договор с компанией Zias Machinery (Барнаул), имеющей опыт в производстве подобного вида оборудования и имеющей необходимые производственные мощности и кадры для производства принтеров по лицензии ООО «Аддитивное производство». Это позволит избежать нежелательных финансовых затрат на создание производства и сконцентрироваться на основных наших компетенциях — разработке оборудования и его модификации. ■

Автор: Д.Н. Бычковский, А.Г. Неткачев, ООО «Аддитивные технологии»

ООО «АДДИТИВНЫЕ ТЕХНОЛОГИИ»

195427, г. Санкт-Петербург, ул. Академика Константинова, д. 1, пом. № 14.

https://www.add-technology.com