Медицина — один из основных потребителей технологий быстрого прототипирования: 3D-печати, мелкосерийного литья в силикон, фрезеровки и т. п. Медицинская отрасль динамично развивается и постоянно находится в процессе разработки инноваций, способных продлить жизнь. То и дело в мире появляются новости о достижениях 3D-печати в медицинской сфере. Здесь и печать прототипов органов для повышения точности и эффективности хирургических операций, и печать протезов конечностей, имплантов (вплоть до черепной коробки), всевозможных стоматологических моделей. Недавно стало известно о первом напечатанном на 3D-принтере сердце на чипе — эта разработка позволит проводить медицинские исследования без участия людей и животных. Одна из самых удивительных разработок учёных-медиков за последнее время — 3D-печать волне функциональных яичников, которые уже помогли родить бесплодным мышам, сейчас планируется тестирование на людях. Однако биопечать — это пока в основном экспериментальные технологии, которые только отлаживаются и далеки от повсеместного практического использования. Также надо помнить, что многие инновации создаются за рубежом и до российского рынка доходят не скоро. В России медицинская 3D-печать в основном используется по следующим направлениям: 3D-печать протезов, стоматологических шаблонов, а также печать корпусов и деталей для новых медицинских аппаратов.

Протезирование — отрасль, которая должна учитывать индивидуальные особенности человека. О пользе 3D-печати в протезировании расскажем сразу на примере. В стоматологической клинике требуется провести дентальную имплантацию — вживление искусственного корня на место отсутствующего или больного зуба. Традиционно импланты устанавливаются на основе данных, полученных с помощью рентгеновского исследования. По контрастности изображения на черно-белом 2D-снимке можно получить информацию о наличии кости на месте установки импланта и о приблизительной высоте кости, т. к. снимок делается под углом. Таким образом, имеется лишь примерная информация, и пациент должен полагаться на опыт и квалификацию хирурга. Ошибка в расчётах и в проведении операции может привести к неприятным последствиям: перфорации носовой пазухи или челюстной кости, повреждению нижнечелюстного нерва, что угрожает парестезией (онемением губ и подбородка).

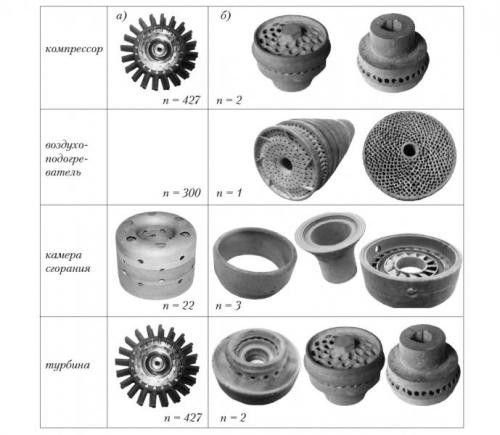

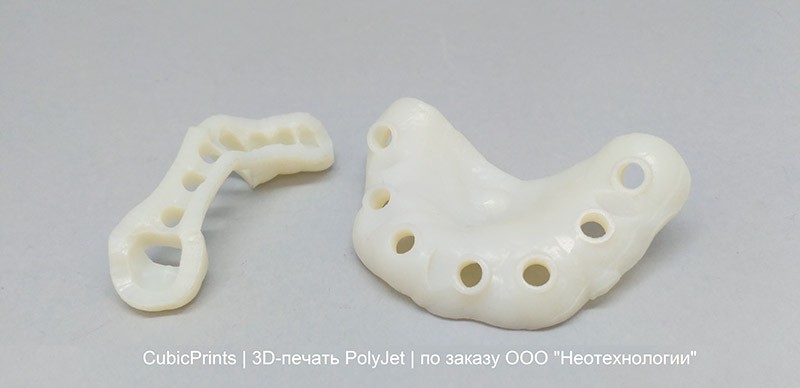

3D-технологии позволяют минимизировать вероятность ошибки и делают весь процесс быстрее и легче. Прежде всего, с помощью 3D-сканера создаётся цифровая 3D-модель челюсти, которая идеально передаёт все индивидуальные особенности. На 3D-модели с помощью компьютерных вычислений в нужном месте и под нужным углом намечаются отверстия для имплантатов. Затем модель быстро печатается на 3D-принтере и используется в качестве навигационного шаблона (рис. 1), который как бы надевается сверху на челюсть пациента, и по направляющим отверстиям врач точно устанавливает имплантаты. При этом 3D-технологии позволяют не только повысить точность шаблона, но и сокращают временные и финансовые издержки на производство.

Рис. 1. Напечатанная из фотополимера модель челюсти

При производстве протезов конечностей работает аналогичный принцип — с помощью 3D-сканирования можно подогнать модель чётко под параметры пациента. Сам протез можно отпечатать на 3D-принтере в среднем за 1–3 дня в зависимости от размера и технологии печати. При этом можно ещё и разработать уникальный дизайн протеза, что легко сделать в цифровой 3D-модели. Например, модели детских протезов от британской компании Open Bionics (рис. 2), которые сделаны в стиле героев из фильмов «Железный человек», «Эльза — Снежная королева» и «Звёздные войны». Такие протезы позволяют детям почувствовать себя особенными супергероями и легче справиться с понятными комплексами.

Рис. 2. Модели детских протезов

Однако основным применением 3D-печати в медицине остаётся прототипирование и отладка новых аппаратов перед выпуском на рынок. Медицина — отрасль, которая меньше других прощает ошибки, потому что здесь в буквальном смысле решаются вопросы жизни и смерти. Неправильно функционирующий аппарат в лучшем случае не сможет помочь пациенту, в худшем — усугубит его состояние. Разработка медицинской электроники требует участия квалифицированных специалистов, большого количества потраченного времени и средств. Поэтому крайне важно тщательно протестировать устройство перед началом его использования широким кругом людей. При этом, конечно, всегда хочется минимизировать временные и финансовые издержки при производстве. Вопрос времени в медицинской сфере стоит особенно остро: чем быстрее будет выпущен тот или иной аппарат, тем больше людей будет иметь возможность своевременно получить необходимую помощь. Поэтому оперативное производство, которое возможно благодаря 3D-печати, здесь просто незаменимо.

Расскажем, как 3D-печать помогает в производстве медицинских устройств, на примере нашего кейса по изготовлению корпуса для интеллектуального кардиорегистратора.

К нам обратился медицинский стартап ООО «СММ», который разработал инновационный интеллектуальный кардиорегистратор для длительного дистанционного мониторинга физиологических параметров человека: измерения ЭКГ, дыхательной, двигательной активности — полученные данные используются для диагностики пациентов с сердечно-сосудистыми заболеваниями.

В разработанном устройстве заложен весь потенциал для сбора, обработки данных, автоматического формирования отчётов. С таким аппаратом нет необходимости постоянно ходить к врачу для обсуждения результатов мониторирования. Все записанные данные по интернету передаются на компьютер специалиста, лечащий врач всегда может проверить, как дела у пациента, в случае необходимости оперативно принять надлежащие меры. По окончании сессии суточного мониторирования моментально выдаются расшифровки собранных данных.

Эта уникальная в своём роде разработка имеет существенные преимущества перед известными решениями. Прежде всего, аппарат имеет компактный корпус, конструкция которого защищена патентами. Регистратор можно носить на теле пристёгнутым к одному из нательных электродов; благодаря небольшим габаритам (около 5 см) устройство можно не снимать круглосуточно и чувствовать себя комфортно — не стесняет движения, не видно под одеждой, не мешает во сне. Помимо этого инновационный кардиорегистратор имеет удобный сменный источник питания с магнитными креплениями. В случае разрядки аккумулятор можно заменить на резервный буквально одним движением без прерывания сессии мониторинга. Все это позволяет носить кардиорегистратор практически неограниченно долго, что важно пациентам с сердечно-сосудистыми заболеваниями для длительной непрерывной диагностики, в частности «редких» аритмий, для слежения за ходом лечения и решения других вопросов в амбулаторном обследовании.

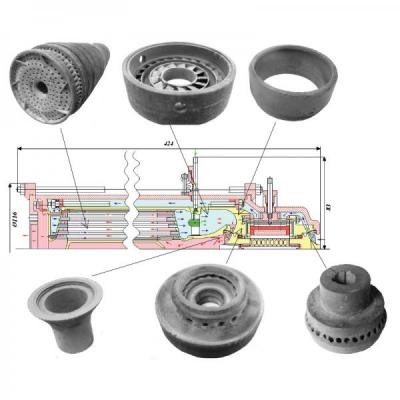

Конструкция корпуса кардиосенсора содержит четыре детали: основной корпус для электроники + крышка, корпус аккумулятора + крышка. Разработчики самостоятельно подготовили цифровые 3D-модели, по которым сначала был отпечатан прототип для проверки на собираемость (рис. 3). Поскольку модель довольно миниатюрная и требует высокой точности, прототип печатали из высокоточного пластика фотополимера.

Рис. 3. Обработанная мастер-модель из фотополимера

Рис. 4. Силиконовые формы для литья

Первый же напечатанный прототип дал положительный результат по основным моментам сборки, решено было отлить в силиконовые формы пробную партию пластиковых корпусов (рис. 4).

Напечатанные из фотополимера детали использовались в качестве мастер-моделей для снятия силиконовых форм, в которые заливается полиуретан и тиражируются изделия. Изначально для отливки был выбран бирюзовый цвет (рис. 5).

После тестирования первой отлитой партии была улучшена эргономика корпуса, усовершенствованы крепёжные элементы электронного кабеля и скорректированы некоторые другие конструкторские решения. Также выяснилось, что для длительного непрерывного использования светлый бирюзовый цвет довольно маркий, решено было заменить его на серый (рис. 6).

Рис. 5. Первая партия отлитых корпусов

Рис. 6. Отлитый собранный корпус в сером цвете

В цифровую 3D-модель были оперативно внесены изменения, за день отпечатали новую мастер-модель из фотополимера, после чего за несколько дней отлили ещё десяток комплектов.

Испытания второй партии позволили ещё больше оптимизировать конструкцию, в частности упростить фиксацию источника питания. Аккумулятор крепится к корпусу с помощью встроенных магнитов, это позволяет максимально быстро заменить батарею «на ходу». Поэтому две части кардиорегистратора должны свободно соприкасаться друг с другом без щелчка соединительных пазов.

Отлитые в третьей итерации корпуса сейчас используются в доклинических исследованиях в ряде медицинских учреждений и проходят сертификацию перед запуском крупносерийного производства и выводом на рынок.

Производственный процесс нескольких тестовых партий удалось уложить в сжатые сроки, в первую очередь, благодаря возможности легко внести изменения в цифровую 3D-модель и быстро напечатать на 3D-принтере усовершенствованную мастер-модель для снятия силиконовой формы и тиражирования.

Очевидно, что на сегодняшний день скорость 3D-печати позволяет значительно сократить срок производства и финансовые издержки, а в ряде случаев бывает просто незаменимой. Недавно мы с коллегами задались вопросом: а как вообще раньше, в до 3D-печатные времена, делали прототипы или мастер-модели для литья? Понятно, что что-то можно отфрезеровать, что-то вырезать, но если у модели сложная форма, то, скорее всего, потребуется довольно долгий процесс изготовления отдельных частей и дальнейшей кропотливой ручной сборки и доводки. Когда задали этот вопрос одним нашим заказчикам — крупному заводу пластмассовых изделий, которые печатают у нас прототипы, то получили ответ: да практически никак. То есть права на ошибку и проверку конструкции нет. Если вдруг предстоит выпуск крупной партии, а инженер ошибся в расчётах, то ошибка выявится только после изготовления пресс-формы, которая стоит сотни тысяч рублей и изготавливается несколько недель. Остаётся сказать спасибо технологическому прогрессу, который делает жизнь, мягко говоря, проще.

Роман Архангельский, генеральный директор онлайн-сервиса производства на заказ CubicPrints.ru