Мы продолжаем рассказ о выставке TCT Asia 2024, прошедшей в китайском Шанхае в Национальном выставочном центре (National Exhibition and Convention Center).

FHZL

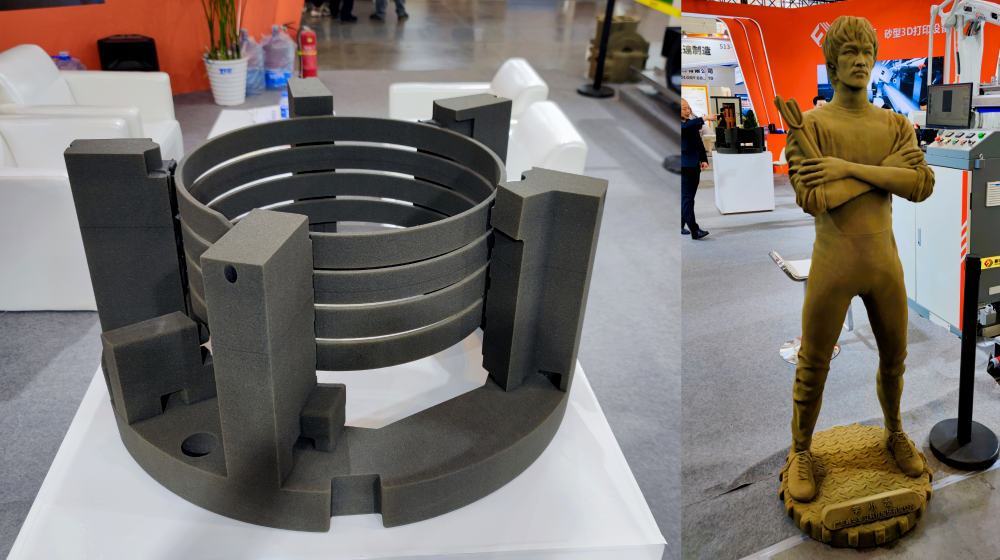

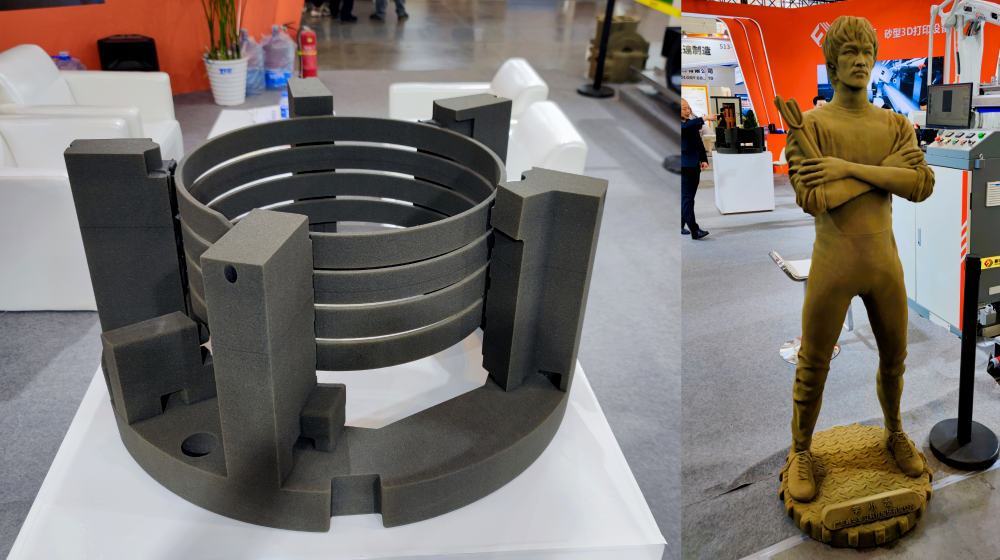

Компания Guangdong Fenghua Zhuoli Technology Co., Ltd (FHZL) была основана в 1994 году и на сегодняшний момент является ведущим производителем 3D-принтеров по технологии BJ в Китае. Бурное распространение песчанополимерной технологии в мире произошло во многом благодаря этой компании, динамично развивающейся, успевшей завоевать доверие пользователей со всего мира. У FHZL имеется всего три центра продаж и обслуживания по всему миру и один из них – в Москве (российско-китайское СП «FHZL RUS»). В Китае компания FHZL входит в национальный рейтинг высокотехнологичных предприятий и уже предлагает пользователям: BJ-технологию для работы с песком и PMMA, автоматизированные и роботизированные решения.

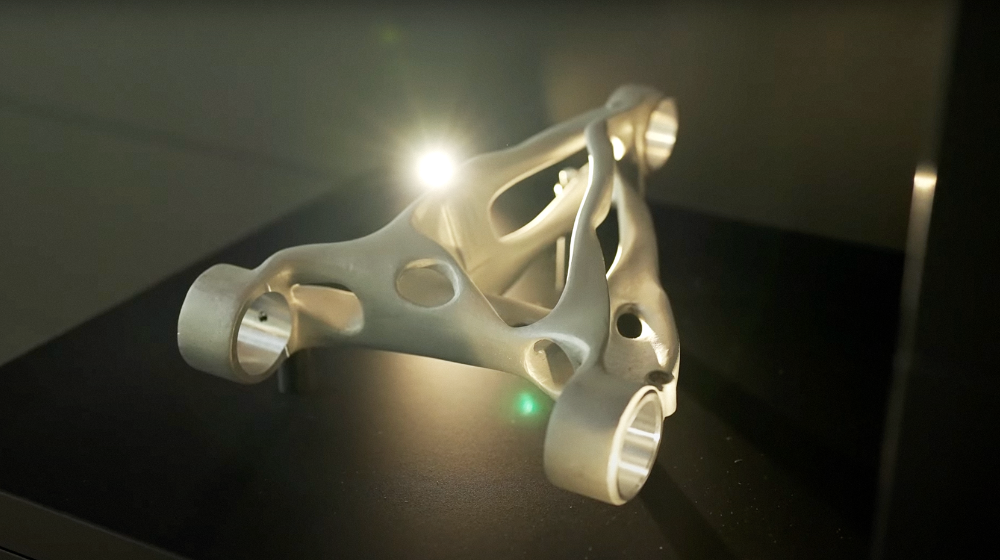

Рис. Разнообразие форм и применений у технологии BJ (FHZL)

Materialise

Materialise представила комплексное программное решение, включающее крупные новые обновления известного пакета Magics 3D Print (на выставке стала доступна 28-я версия), от проектирования до подготовки данных, а также платформу CO-AM.

Традиционно уже несколько лет Materialise, являясь одним из крупнейших контрактных производителей, демонстрирует напечатанные детали из различных материалов и технологий, созданных с помощью их программных решений.

Похоже, что Magics v28 достиг своего пика развития, что позволяет разработчикам хвастаться опцией тёмной темы;). В компании налажена сквозная коллаборация с другими пакетами проектирования сетчатых структур, и в целом с DfAM.

Всегда интересно посмотреть в ретроспективе, что говорили эксперты и что произошло в настоящий момент. Пять лет назад компания Materialise опросила китайские производственные компании, чтобы оценить их интерес и отношение к 3D-печати. Опрос показал, что Китай в основном сосредоточился на прототипировании при внедрении 3D-печати и по-прежнему сомневается в готовности АП для производства конечной продукции. Фактически, китайские производители опасались, что глобальное внедрение 3D-печати может даже подорвать позиции Китая как «мировой фабрики» с традиционным производством.

Сегодня же мы с вами наблюдаем совершенно другую картину, в которой Китай включился в глобальный прогресс в АП, и здесь заняв лидирующие позиции: серийное производство компонентов мобильных телефонов (например, титановых петель для Honor), корпусов умных часов (например, для Apple) – и всё это исчисляется миллионами компонентов в год.

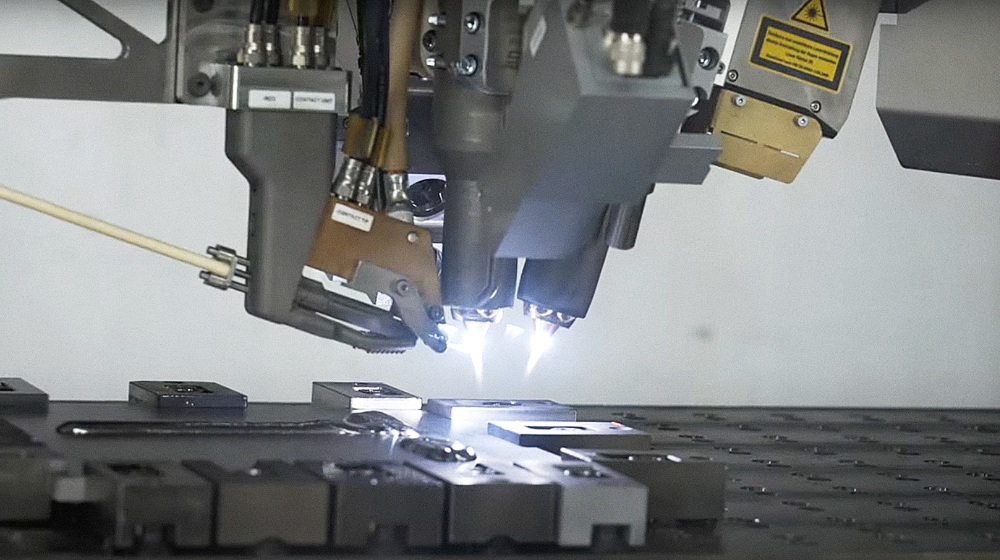

Компания Materialise недавно запустила программное обеспечение e-Stage for Metal+, предназначенное для автоматизации создания поддержек для 3D-печати металлом.

Запуск платформы CO-AM, предоставляющей пользователю единое решение дляэффективного управления традиционными и аддитивными технологиями, мог быть вдохновлен успешным решением Divergent Technologies и их адаптивной производственной системой DAPS (Divergent Adaptive Production System). Спасибо семье Czinger, которые с помощью DAPS организовали производство завтрашнего дня собственного гиперкара и БПЛА для General Atomics Aeronautical Systems, Inc.

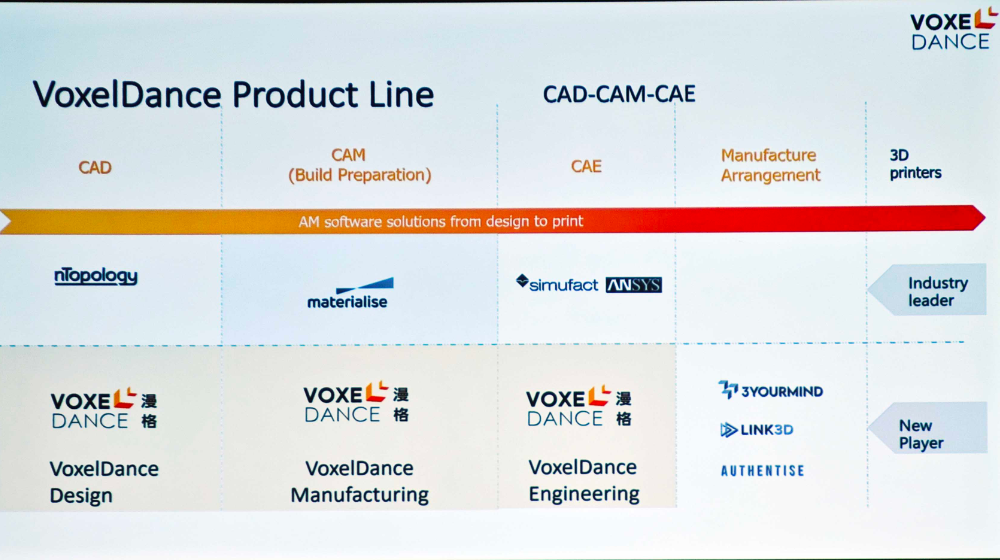

VoxelDance

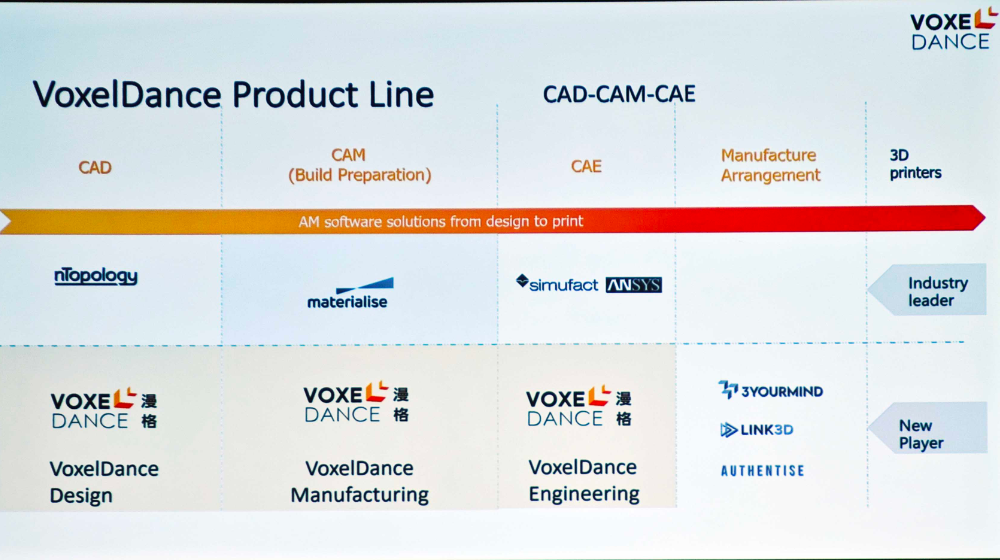

VoxelDance – разработчик ПО из Шанхая, имеет уже 7 лет за плечами. За это время компания развилась от скромного проекта, копирующего Materialise, до вполне самостоятельного продукта, устанавливающего свои стандарты и находящего своего заказчика. Сегодня российскому потребителю официальное ПО Materialise закрыто, поэтому он выбирает среди немногочисленных российским продуктов, таких, как Triangulatica и Глайсер, но и часто прибегает к очень доступному «комбайну» VoxelDance.

Компания изучает опыт лидеров отрасли и заявляет о присутствии не только в CAM, то и в CAD и CAE, превращаясь из расслоёвщика файлов в поставщика решений всё-в-одном.

Рис. Широкий ряд предложений VoxelDance для соответствия глобальным лидерам и трендам (слайд презентации компании на TCT Asia 2024)

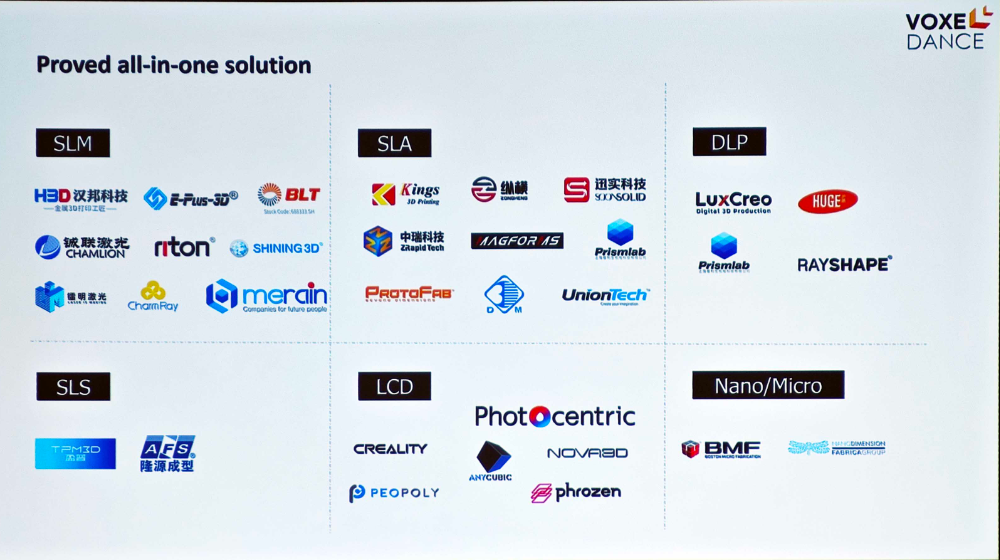

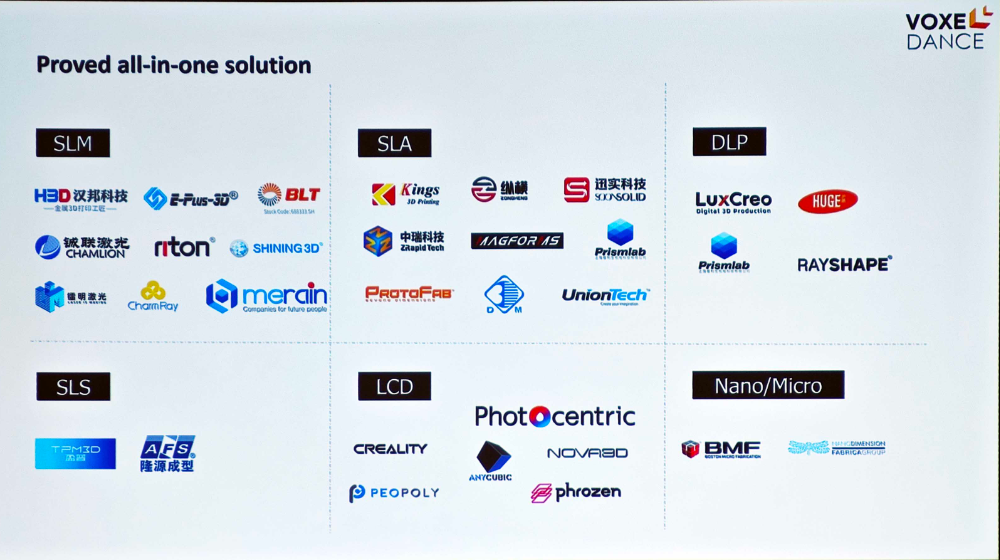

Уже сегодня многие китайские и некоторые глобальные бренды предпочитают решения от VoxelDance.

Рис. Компании-потребители решений VoxelDance (слайд презентации компании на TCT Asia 2024)

Creality

Компания Shenzhen Creality 3DTechnology Co., Ltd., известная, как Creality, является ведущим мировым брендом потребительских 3D-принтеров. Как они сами о себе говорят: «С момента нашего основания в 2014 году мы взяли на себя роль «евангелиста 3D-печати», приверженного инновациям, применению и популяризации технологий 3D-печати во всем мире».Но они пошли гораздо дальше своего невероятно популярного бренда Ender, расширив портфель экосистемы до 3D-сканеров, лазерных граверов, полимерной нити, аксессуаров, универсальной платформы для 3D-печати Creality Cloud. Их достижения настолько многочисленны, что перечислять их в рамках данной статьи мы не будем, да и условились мы о том, что говорить здесь будем о промышленных применениях.

Новинка, которая нас поразила – это доступный метрологический 3D-сканер CR-Scan Raptor. В сканере используется 7 синих параллельных лазерных линий, метрологическая точность может составлять 0,02 мм, скорость сканирования – до 60 кадров в секунду, размер объектов – от 5 до 2000 мм, сканирование черных/металлических объектов без матирования, 24-битное полноцветное сканирование. Вес устройства составляет всего 372 г.

Рис. Creality CR-Scan Raptor

В сухом остатке мы видим, насколько быстро начинают появляться высокоранговые решения, но по очень доступной цене. Такие сканеры можно применять в быту и в промышленности, получая вполне удовлетворительные результаты. Примечательно то, что китайские компании активно вкладываются в экосистемы, подпитывая новые разработки деньгами, вырученными от продаж бестселлеров. В этом смысле ситуация в России чаще всего выглядит иначе, поскольку наш рынок сбыта не такой ёмкий, да и зрелость российских разработок еще далека до идеальной.

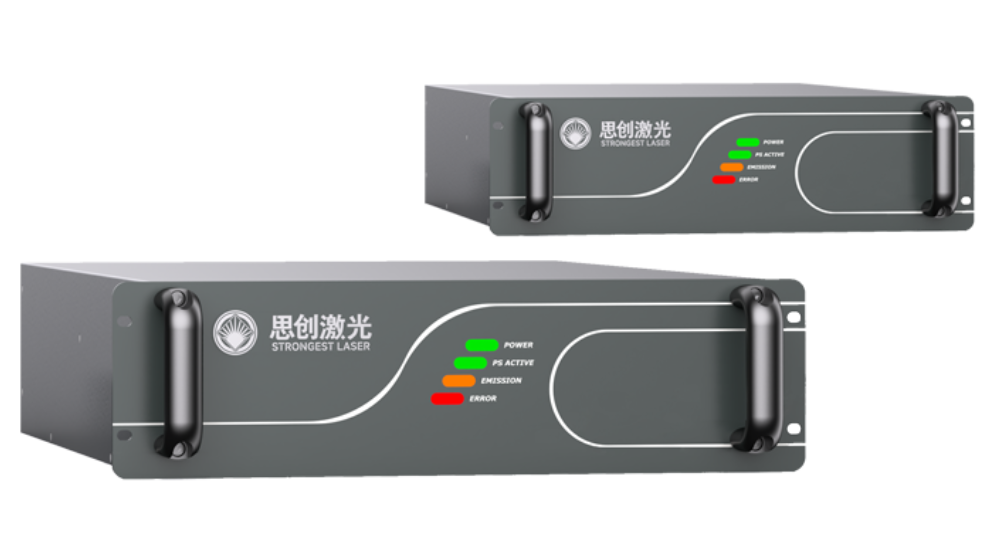

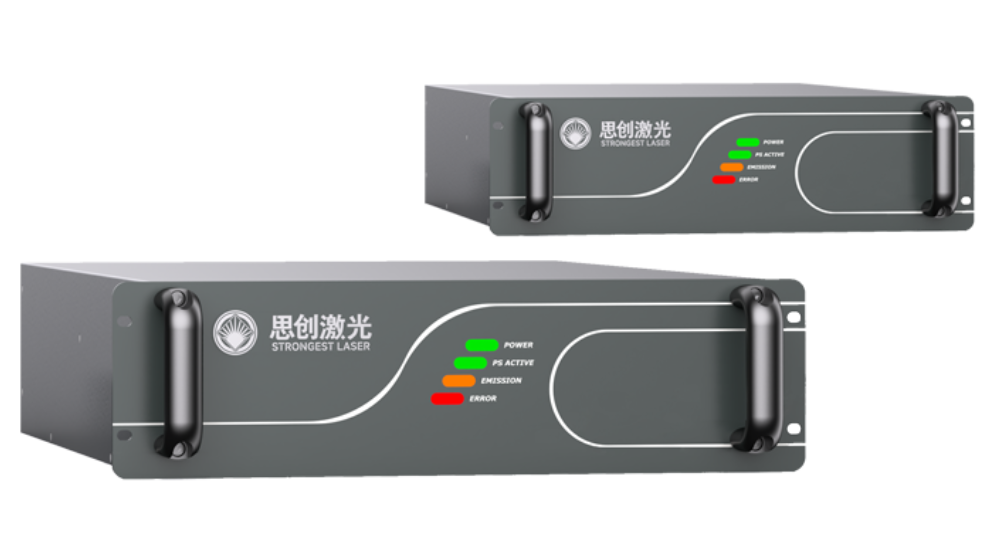

Strongest Laser

Компания Sichuan Strongest Laser Technology Co.,Ltd. представила последние достижения в области специальных волоконных лазеров для аддитивного производства, отличающиеся высокой стабильностью, отличным качеством луча. Аппаратные и программные интерфейсы лазеров этой серии обеспечивают высокую совместимость и могут использоваться для систем печати, в том числе с несколькими источниками.

Рис. Решения Strongest Laser для систем аддитивного производства

Высокий КПД до 52% уже вступает с серьёзную конкуренцию с лазерами от IPG Photonoics c их 45-50%. Срок службы лазеров Strongest Laser в 5 раз дольше, чем у сопоставимых лазеров, а годовое снижение мощности составляет 1%.

Вот и подошёл наш обзор к концу. Конечно, дотошный читатель может сказать, что мы упустили то-то и то-то. По правде говоря, из 400 экспонентов найдётся еще добрых несколько десятков, а может и сотня компаний, которые стоило бы упомянуть в нашем обзоре. Раз уж никто не сделал этого до нас, то мы хотя бы постарались помочь нашим читателям не пропустить хотя бы некоторые самые значимые новинки. А тренды, на основе прочитанного, они смогут выявить сами.

Очередная выставка TCT Asia пройдёт в Шанхае 17–19 марта 2025 года. Вы уже начали планировать участие в ней?

Часть 1.

Часть 2.

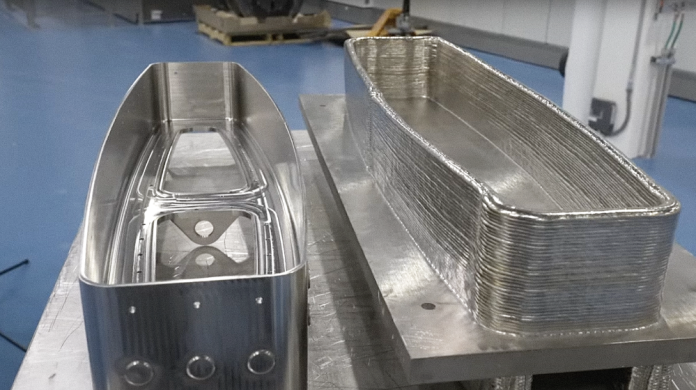

Рис. Множество напечатанных деталей в Czinger 21С

Рис. Множество напечатанных деталей в Czinger 21С

Рис. Приборная панель Bugatti Tourbillon, выполненная в стиле турбийона

Рис. Приборная панель Bugatti Tourbillon, выполненная в стиле турбийона