От настольного прототипирования до заводского цеха

Fused Filament Fabrication (FFF), также известная как FDM (Fused Deposition Modeling), прошла путь от технологии для хобби до мощного инструмента индустрии 4.0. Сегодня промышленные FFF-системы печатают не только пластиковые фигурки, но и нагруженные детали авиационных двигателей, медицинские импланты и сложную производственную оснастку.

Разберем ключевые сценарии использования технологии в современном производстве.

1. Функциональное прототипирование (R&D)

Это исторически первая и самая массовая ниша FFF. Инженеры используют печать для проверки собираемости, эргономики и аэродинамики изделий перед запуском дорогих пресс-форм.

Преимущества:

- Скорость итераций: Новый прототип готов за ночь, а не за недели (как при заказе на стороне).

- Снижение рисков: Ошибку в конструкции можно найти и исправить на модели стоимостью $10, а не на оснастке за $10 000.

- Тестирование материалов: Современные принтеры позволяют печатать прототипы из того же материала, что и серийное изделие (ABS, Nylon, PC), что дает возможность проводить реальные механические тесты.

Пример: Автоконцерны (BMW, Ford) печатают прототипы зеркал, дверных ручек и элементов интерьера для оценки эргономики и дизайна.

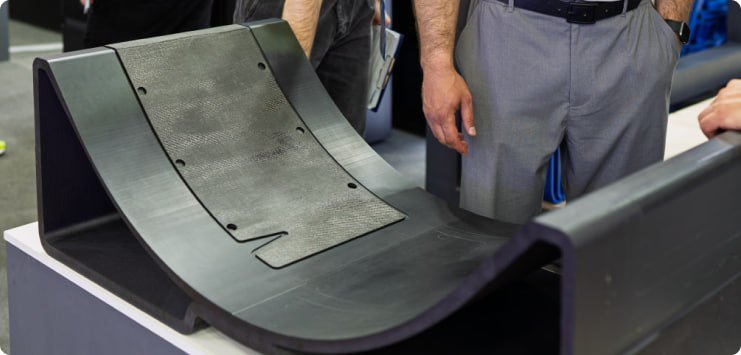

2. Производственная оснастка (Jigs & Fixtures)

“Скрытый чемпион” аддитивных технологий. Заводы массово заменяют металлическую оснастку на печатную пластиковую или композитную.

Что печатают:

- Кондукторы для сверления: Шаблоны, точно направляющие сверло.

- Зажимы (ложементы): Уникальные крепления для фиксации деталей сложной формы на сборочной линии или при контроле качества (CMM).

- Захваты для роботов: Легкие пальцы-манипуляторы, адаптированные под форму конкретной детали.

Почему это выгодно:

- Снижение веса: Пластиковый захват легче алюминиевого на 70%, что снижает нагрузку на робота и увеличивает скорость операций.

- Кастомизация: Можно напечатать оснастку под каждую новую деталь за один день.

- Защита изделий: Пластиковые зажимы не царапают полированные поверхности финальных изделий (в отличие от стали).

3. Малосерийное производство конечных деталей

Для партий от 10 до 1000 штук FFF-печать часто экономически выгоднее литья под давлением, так как не требует затрат на пресс-форму.

Сценарии:

- Кастомизация: Индивидуальные детали под заказчика (тюнинг авто, персонализированные корпуса приборов).

- Запасные части: Печать деталей для снятого с производства оборудования (виртуальный склад запчастей).

- Сложная геометрия: Детали с внутренними каналами, которые невозможно отлить или отфрезеровать.

Пример: Производители дронов и робототехники печатают корпуса и кронштейны малыми сериями, оперативно внося изменения в конструкцию.

4. Печать высокотемпературными суперконструкционными пластиками

Промышленные FFF-принтеры с камерами, нагреваемыми до 200°C+, работают с материалами класса PEEK, PEKK, ULTEM (PEI), PPSU.

Свойства деталей:

- Термостойкость до 250–300°C.

- Химическая стойкость к маслам, топливу и кислотам.

- Прочность, сопоставимая с алюминием, при вдвое меньшем весе.

Применение:

- Авиация: Кронштейны, кабельные каналы, детали интерьера самолетов (сертифицированный негорючий пластик ULTEM 9085).

- Нефтегаз: Уплотнения, изоляторы, детали насосов, работающие в агрессивных средах.

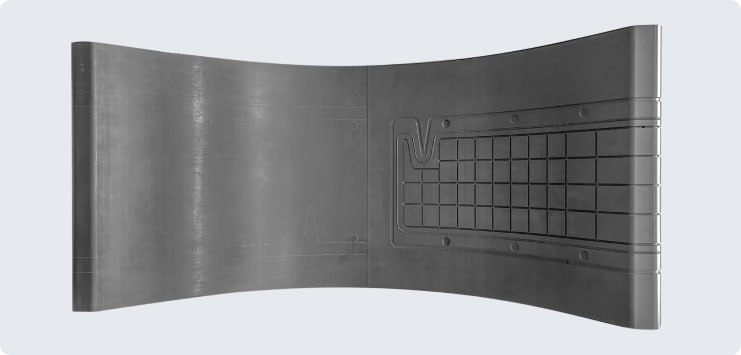

5. Композитная печать (Армирование волокном)

Технология CFC (Composite Fiber Co-extrusion) или CFF позволяет укладывать непрерывную нить углеволокна, стекловолокна или кевлара внутрь пластиковой детали.

Результат: Детали становятся прочнее алюминия (предел прочности до 500-800 МПа), оставаясь легкими.

Применение:

- Силовые кронштейны.

- Спортивный инвентарь.

- Протезы и экзоскелеты.

- Замена металлических деталей в узлах, где критичен вес.

6. Медицина и протезирование

- Хирургические шаблоны: Одноразовые направляющие для операций, напечатанные из биосовместимых пластиков.

- Индивидуальные ортезы: Фиксаторы суставов, напечатанные по 3D-скану руки/ноги пациента — они идеально сидят, легче гипса и “дышат” благодаря сетчатой структуре.

- Протезирование: Печать культеприемных гильз и косметических накладок на протезы.

7. Строительство и архитектура

Крупноформатные FFF-принтеры (с областью печати метрами) используются для:

- Создания опалубки сложной формы для заливки бетона.

- Печати элементов декора фасадов.

- Макетирования целых районов и зданий.

Заключение

Технология FFF перестала быть игрушкой. Благодаря появлению инженерных материалов (Nylon, PC, PEEK) и композитов, она стала полноценным производственным методом. Для завода это означает гибкость: сегодня принтер печатает прототип, завтра — оснастку для конвейера, а послезавтра — партию запчастей для ремонта станка.

Другие статьи по теме:

Применение FFF-печати

Применение SLA/DLP-печати

Применение SLS-печати

Применение печати методом струйного нанесения материала

Применение печати методом струйного нанесения связующего вещества Binder Jetting (BJ)

Применение DMLS/SLM-печати