Редкая компания сегодня решится на модернизацию оборудования, ввиду объективных процессов в Российской экономике, а конкурировать жизненно необходимо. Все усложняют санкции: доступные еще вчера детали, невозможно купить ни за какие деньги.

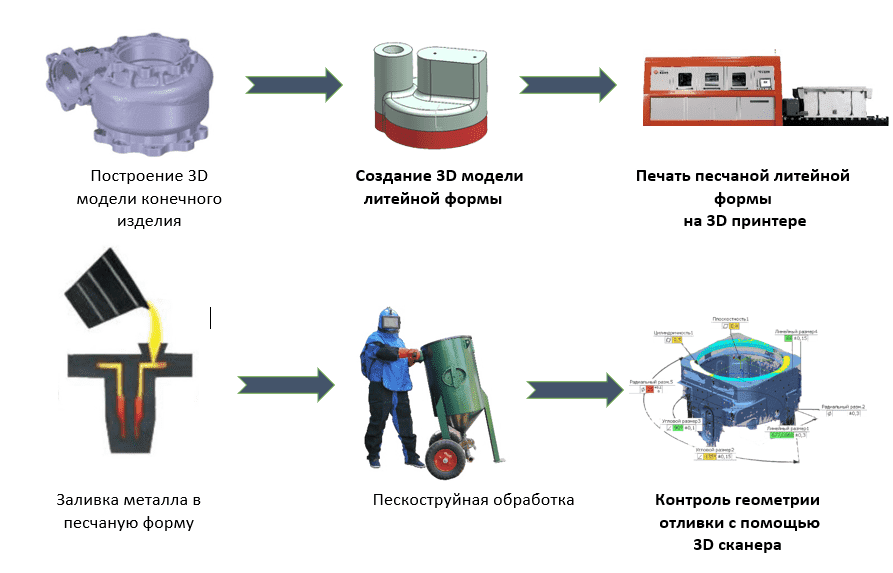

Итак, «цифровая литейка» – это литейное производство, все процессы которого оцифрованы:

• Компьютерное проектирование литейной оснастки в САПР;

• Изготовление литейной оснастки на 3D-принтере;

• Цифровой контроль залива и охлаждения расплава;

• Контроль геометрии конечного изделия с помощью 3D-сканера;

• Обработка поверхности изделия на станке с ЧПУ.

Редкая компания сегодня решится на модернизацию оборудования, ввиду объективных процессов в Российской экономике, а конкурировать жизненно необходимо. Все усложняют санкции: доступные еще вчера детали, невозможно купить ни за какие деньги.

Вот и приходится выкручиваться. Вместо покупки новой техники – глубокая модернизация старой.

Вместо замены детали – ремонт, а чаще всего изготовление собственными силами или на стороне.

Другими словами, требуется сделать работу за производителя: изготовить деталь с надёжностью и качеством оригинала.

Неплохая задача, правда?

Сломалась литая деталь станка. Что в текущей ситуации делают на предприятии? Отдают деталь в конструкторский отдел, где конструкторы выполняют чертёж, передают его в цех производственной оснастки, где создаётся литейная форма, далее в литейном цеху получают отливку, затем инструментальщики «доводят» деталь на станке с ЧПУ и пробуют смонтировать.

Упс, не попали в размеры…

Цикл повторяется. Процесс занимает от пары недель до пары месяцев.

Станок стоит…

Если бы литейка была цифровой…

Заказчик принёс нам деталь без чертежей. Необходимо изготовить её исправную копию.

01| Цифровой процесс выглядит так:

Оцифровка производства это не только сокращение времени выпуска готовой продукции, это исключение человеческого фактора при создании литейной оснастки.

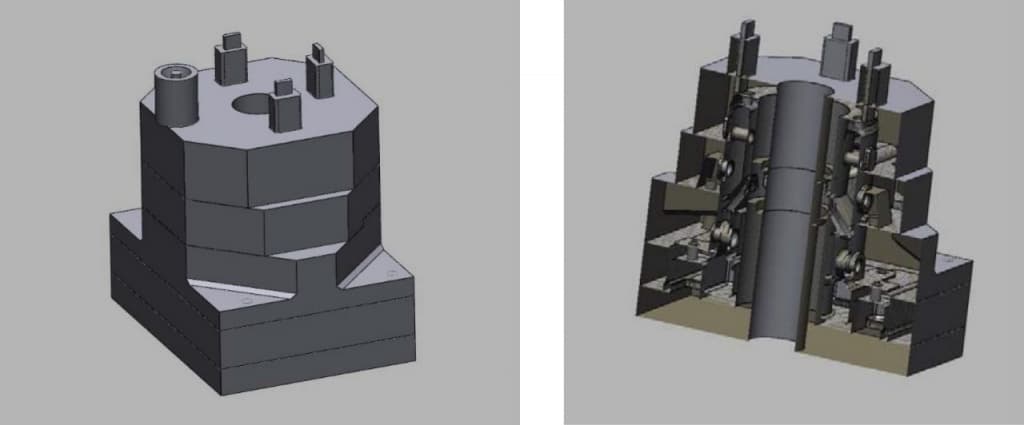

Цифровая оснастка:

Цифровую оснастку можно виртуально «пролить» в программе и убедиться, что форма собрана верно и везде проливается, отсутствуют газовые пузыри и кристаллизация проходит в правильном направлении.

Цифра прощает ошибки, жизнь не всегда.

Пример производства отливки в «Цифровой литейке».

850 кг за 1 неделю

Задача: получить литую деталь магистрального компрессора массой 0,85 тонны.

Срок: 1 неделя.

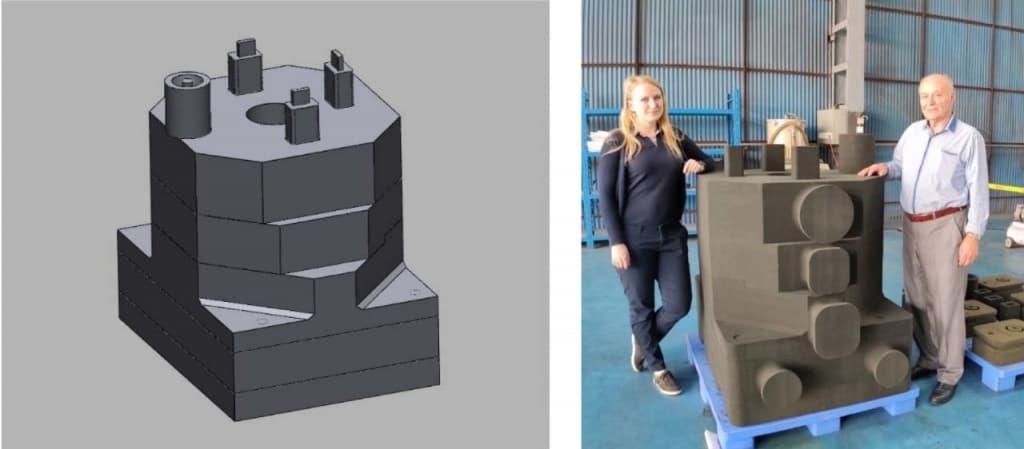

1. Заказчик предоставил чертежи конечного изделия, но основе которых была спроектирована сама деталь.

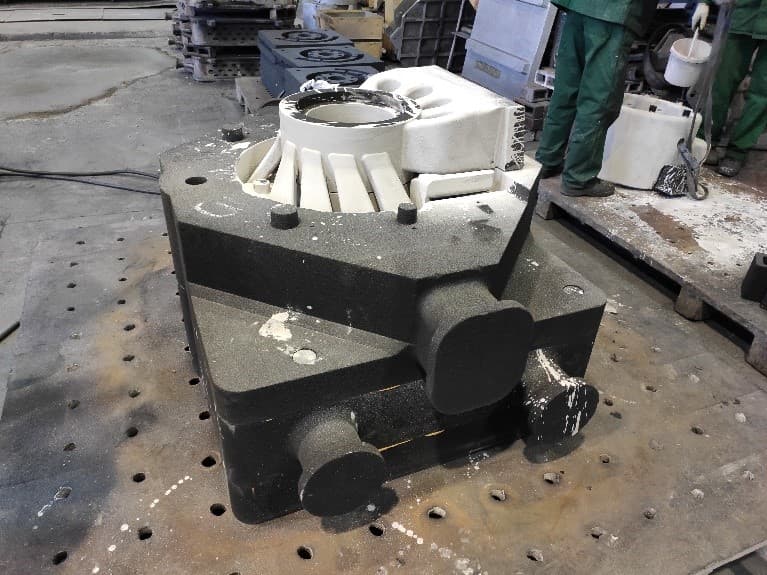

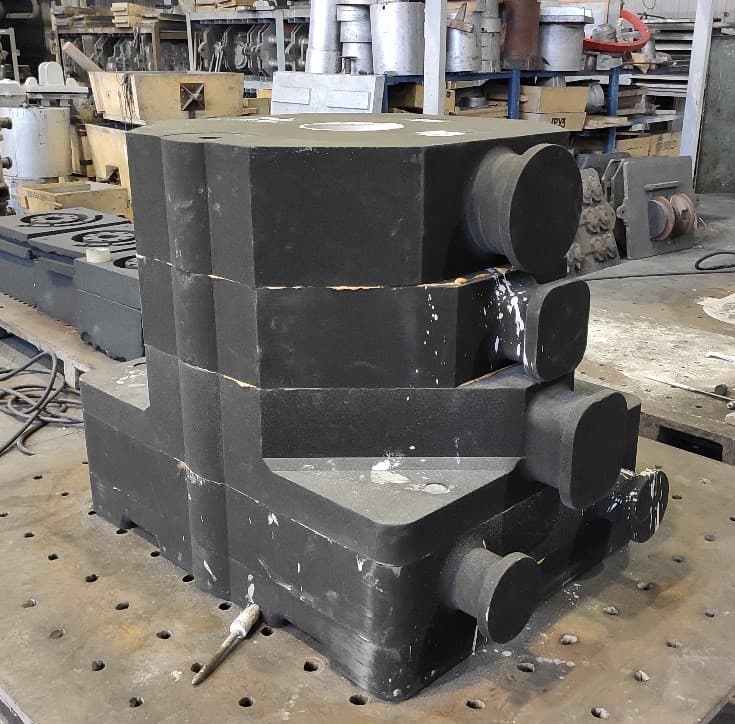

– Конечная деталь – цилиндр компрессора для прокачки газа на магистральном трубопроводе.

– Металлоёмкость конечного изделия 850 кг.

– Материал: высоколегированная сталь

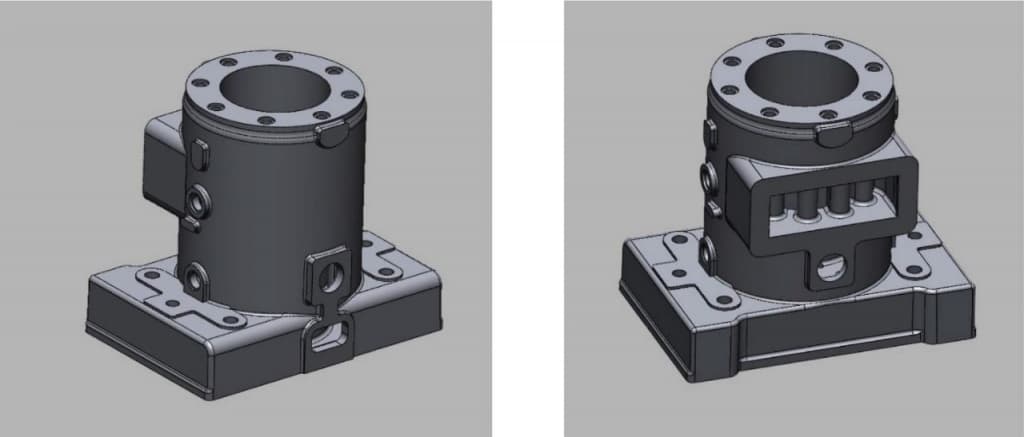

02| Внешний вид конечного изделия

2. Далее мы спроектировали 3D-модель песчаной литейной формы.

03| Форму распечатали на 3D принтере FHZL. Вес формы – 1 тонна

Для построения песчаной формы мы использовали:

– кварцевый песок, фракции 0,2 мм

– катализатор для активации песка – 0,4% от объёма песка (4 кг)

– фурановая смола – 1,8% от объёма песка (18 кг)

– печать производилась на аддитивной установке FHZL PCM 1800 с камерой построения 1800×1000×700 мм

– габаритные размеры собранной песчаной формы составили 1166х878х1020 мм,

Включая литники и выпары.

– печать формы производилась в две смены, общее время печати составило 17 часов.

04| Супербыстрая печать: 1 тонна песка за 17 часов

Затраты на 3D печать песчаной формы:

– 1 тонна песка 6 000 руб.

– катализатор (активатор) 4 кг. – 3 276 руб.

– фурановая смола (биндер) 18 кг. – 19 278 руб.

Итого: 28 554 руб. (без учёта зарплаты сотрудника, электричества и т.д.)

При том, что создание той же формы традиционным способом стоит:

– 1 400 000 руб.

Срок изготовления: 1,5 месяца.

Производство 1 отливки

| Технология производства оснастки | Стоимость, руб. | Время изготовления, часов |

|---|---|---|

| 3D печать | 28 000 | 17 |

| Традиционная, ручная | 1 400 000 | 1080 |

Клиент вернулся с большим заказом.

Давайте посчитаем экономию от «цифровой литейки» в данном случае.

При традиционном процессе изготовления модельной оснастки:

Оснастку можно использовать повторно, поэтому затраты на производство оснастки делятся на 8 отливок.

Итого: 175 000 руб. за отливку.

Срок изготовления оснастки и 8 отливок – 60 дней,

От момента принятия проекта в работу, до получения готовых отливок,

При аддитивном процессе оснастка одноразовая.

Необходимо напечатать 8 комплектов.

Итого: 28 554 руб. за отливку.

Срок изготовления 8 комплектов оснасток с отливками – 5 дней, от момента принятия проекта в работу, до получения готовой отливки.

*в данных расчётах не учитывались следующие затраты:

для традиционного процесса:

– трудозатраты на формование

– затраты на смесь ПГС или ХТС (что может составлять до 15 000 руб. на отливку)

– дальнейшее хранение модельной оснастки на складе

для аддитивного процесса:

– трудозатраты на создание 3D-модели (как правило, это занимает 1 день)

Производство 8 отливок

| Технология производства оснастки | Стоимость, руб. | Время изготовления, часов |

|---|---|---|

| 3D печать | 224 000 | 120 |

| Традиционная, ручная | 1 400 000 | 1080 |

Вывод

Наша литейка сэкономила на проекте: 1 176 000 рублей.

Сэкономленные деньги сегодня приравниваются к заработанным.

Этапы процесса. Фото.

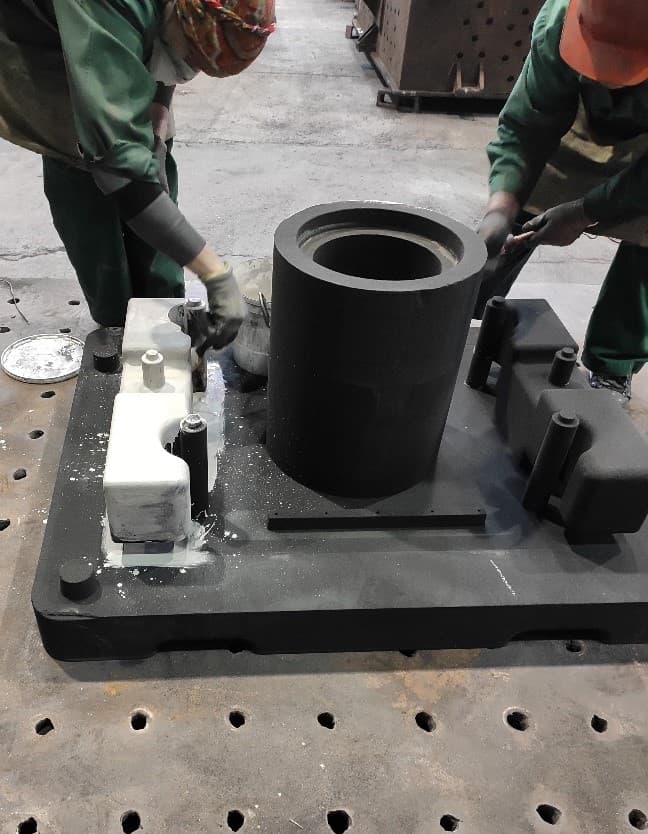

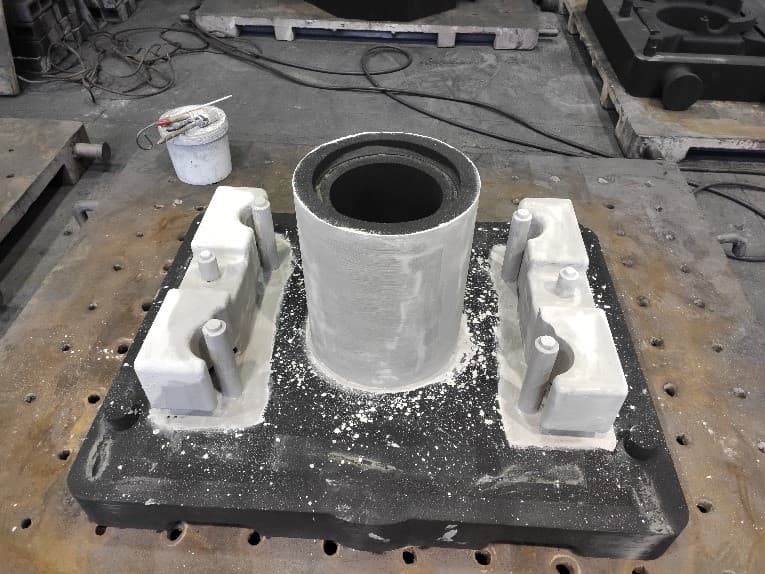

05| Сборка и окраска формы

Окрашивать стержни и формы можно противопригарными красками как на спиртовой, так и на водной основе

06| Окрашивание стержней

07| Окрашенную форму собирают и проклеивают

08| Деталь после отливки

09| Конечная деталь после выбивки

Конечно, цифровое производство накладывает и ограничения – это первоначальные инвестиции в оборудование и квалифицированные кадры.

Поэтому оперативно напечатать литейную форму Вы можете у нас:

https://3D-fab.ru

3D FAB – это сеть производственных предприятий. Загрузите модель в онлайн калькулятор: система рассчитает её стоимость исходя из технологии и материала печати.

С уважением,

Команда «i3D-интеграция»

Автор статьи: Алексей Ембулаев

Редактор: Денис Белый

НПО «i3D – интеграция», Апрель 2020.