Представляем линейку промышленных 3D-принтеров с огромной областью печати и профессиональным оснащением для самых амбициозных задач.

При 3D-печати крупных деталей основная проблема — коробление из-за неравномерного остывания пластика. Конструкция Volgobot BIG поддерживает одинаковую температуру во всей рабочей камере, что позволяет печатать габаритные изделия без деформаций.

Линейка включает три модели: A2 для сложных инженерных задач, C600 для сбалансированной производительности и C1000 для печати максимально габаритных изделий.

Печать цельными деталями: когда это целесообразно

Возможность изготовления детали единым элементом — ключевое преимущество крупногабаритной 3D-печати. Это не всегда означает максимальную скорость изготовления итоговой модели, но обеспечивает ряд технических преимуществ в конкретных случаях:

- Прочность и герметичность: Отсутствие швов и клеевых соединений повышает механическую надежность и позволяет создавать герметичные объемные изделия (например, корпуса, емкости, воздуховоды).

- Сложная геометрия: 3D-печать целиком позволяет создавать изделия с внутренними полостями и структурами, которые невозможно или экономически невыгодно получить другими методами (литьем, фрезерованием).

- Сокращение трудозатрат: Исключаются этапы проектирования стыков, постобработки соединений и сборки, что критично для штучного и мелкосерийного производства.

Примеры задач для моделей BIG:

- Volgobot A2: Крупные мастер-модели, оснастка, прототипы корпусов оборудования.

- Volgobot C600: Полноразмерные автомобильные элементы (панели салона, корпуса фар), крупногабаритная технологическая оснастка, функциональные прототипы.

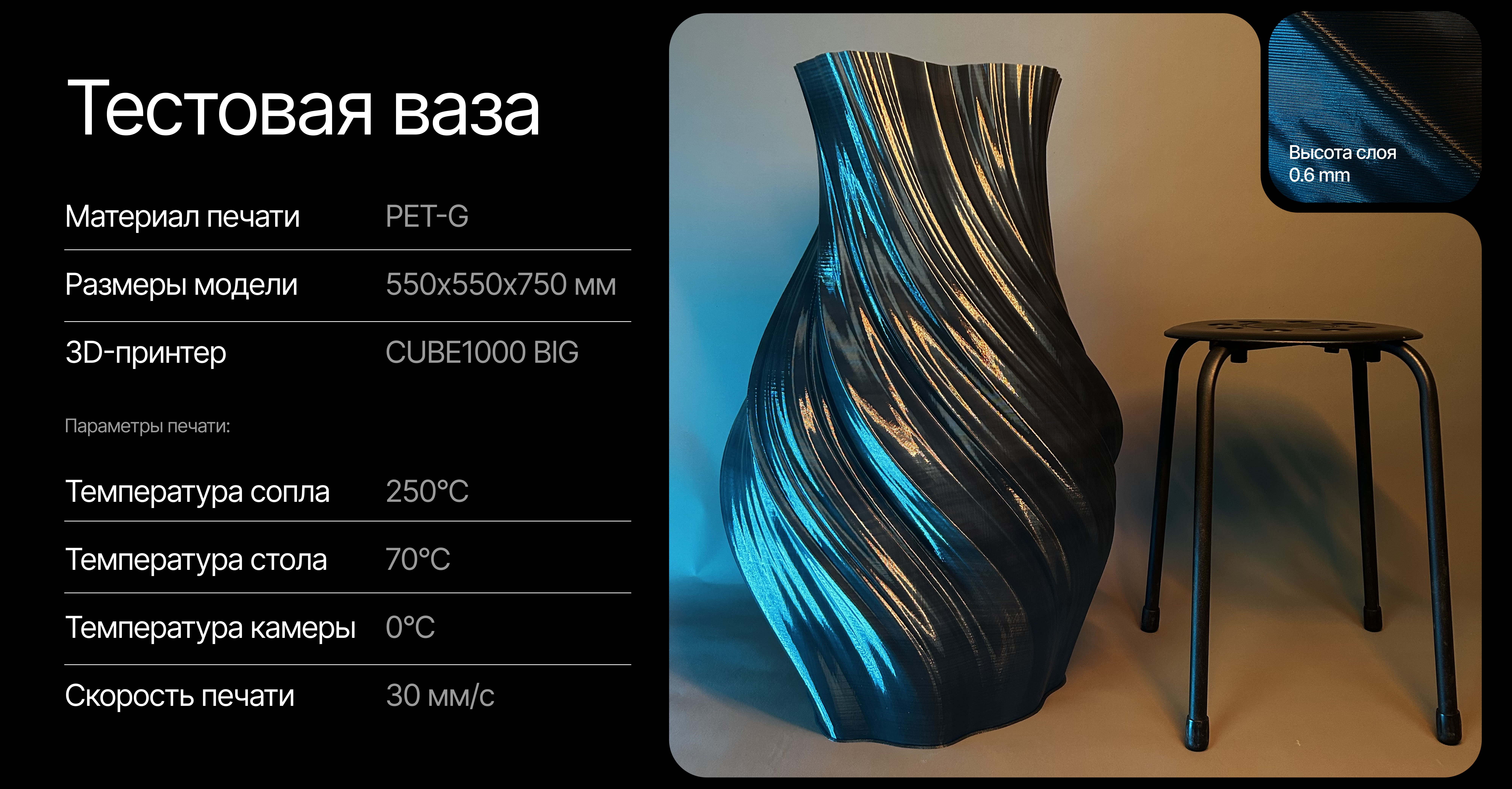

- Volgobot C1000: Печатайте крупногабаритную оснастку и смесительные камеры, макеты зданий, а также готовую продукцию: дизайнерские светильники и абажуры, прочные корпуса для промышленного оборудования и манекены для витрин.

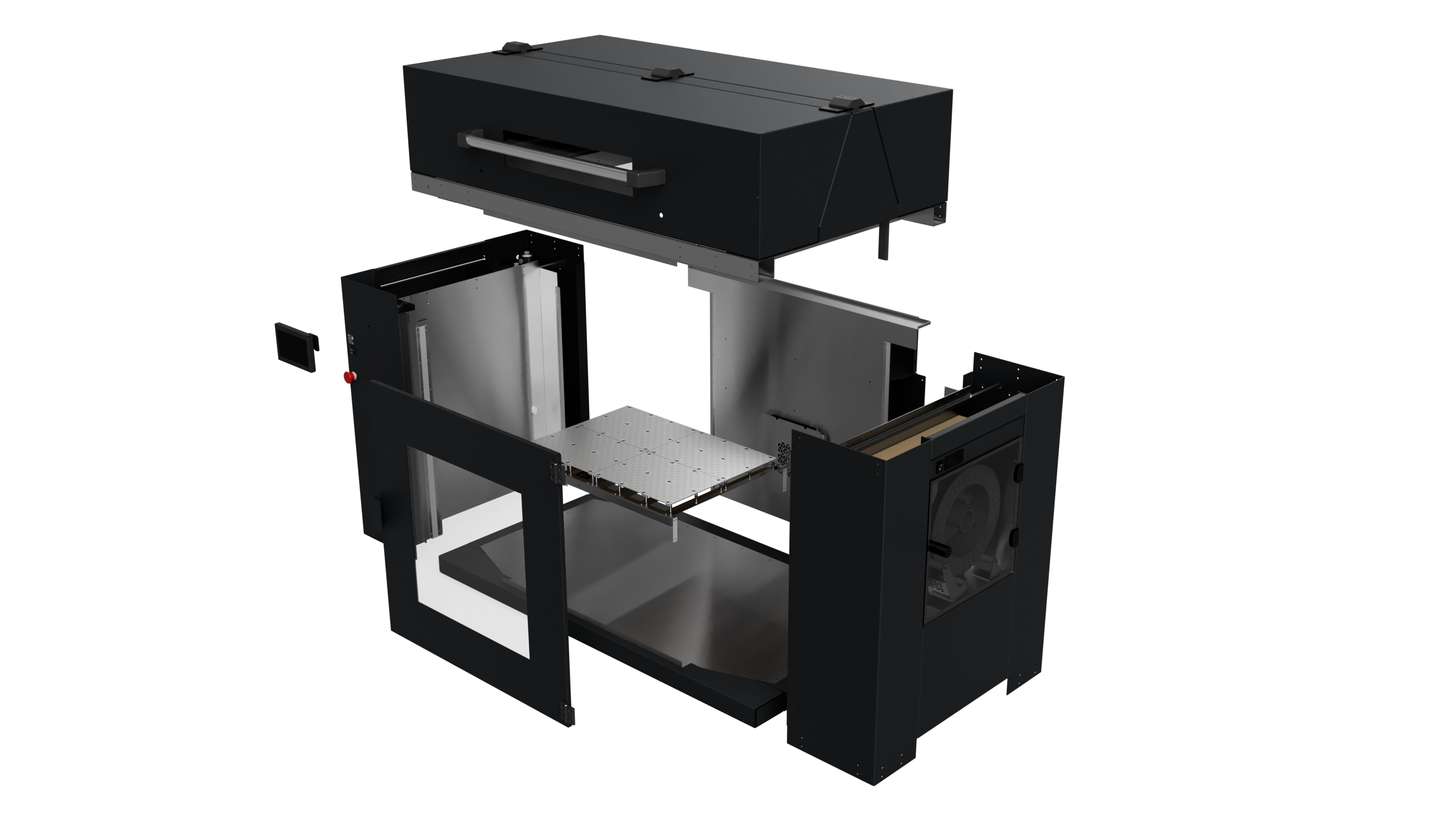

Мы понимаем, что доставить такой прибор на производство — отдельная задача. Поэтому BIG обладает разборной конструкцией, а его габаритные узлы свободно проходят в стандартный дверной проем.

Во время пусконаладочных работ наш сервисный инженер не просто соберет и откалибрует оборудование на вашей площадке, но и проведет полное обучение вашего персонала основам работы, управления и базового обслуживания 3D-принтера.

Стабильность температуры — основа качества детали

Печать больших изделий из материалов с высокой усадкой, таких как ABS, Nylon или поликарбонат, требует строгого контроля температуры во всем объеме рабочей камеры. Поэтому в линейке BIG мы учли это требование в конструкции моделей.

Активная термокамера с нагревом до 80°C — ключевое решение для борьбы с короблением и расслоением при печати крупногабаритных деталей из материалов со средней усадкой. Для эффективного нагрева и поддержания температуры используется съемный модуль печки с ТЭНами и вентиляторами конвекции. Оболочка камеры выполнена из нержавеющей стали с утеплителем, а щели для подвижных элементов оси Z закрыты бархотками из термостойкой стеклоткани.

Для каких материалов этого достаточно:

- WAX3D, HIPS, PET-G, PP, PLA, PVA, SBS, ABS, ASA: Основная ниша применения. Температура камеры эффективно предотвращает отслоение углов и коробление, печать возможна на всю область рабочего стола.

- TPU, Nylon (PA6, PA66 и PA12), PC, POK: Позволяет печатать крупные оболочки или наполненные модели среднего размера с минимальным короблением.

Важное ограничение:

Температура 80°C недостаточна для печати массивных деталей из тугоплавких инженерных пластиков, таких как PSU, PEKK, Ultem™ или PEEK. Для этих материалов требуется температура камеры, близкая к температуре стеклования (150-200°C). Поэтому если вам актуальна печать из этих материалов рекомендуем взглянуть на линейку Volgobot A_PRO.

Система контроля температуры дополнена:

-

Большим высокотемпературным столом (200°C) для надежной адгезии с широким спектром материалов. Конструкция стола компенсирует тепловое расширение за счет специального узора на пластине и системы демпфирования рамы, обеспечивая стабильную плоскость при нагреве.

-

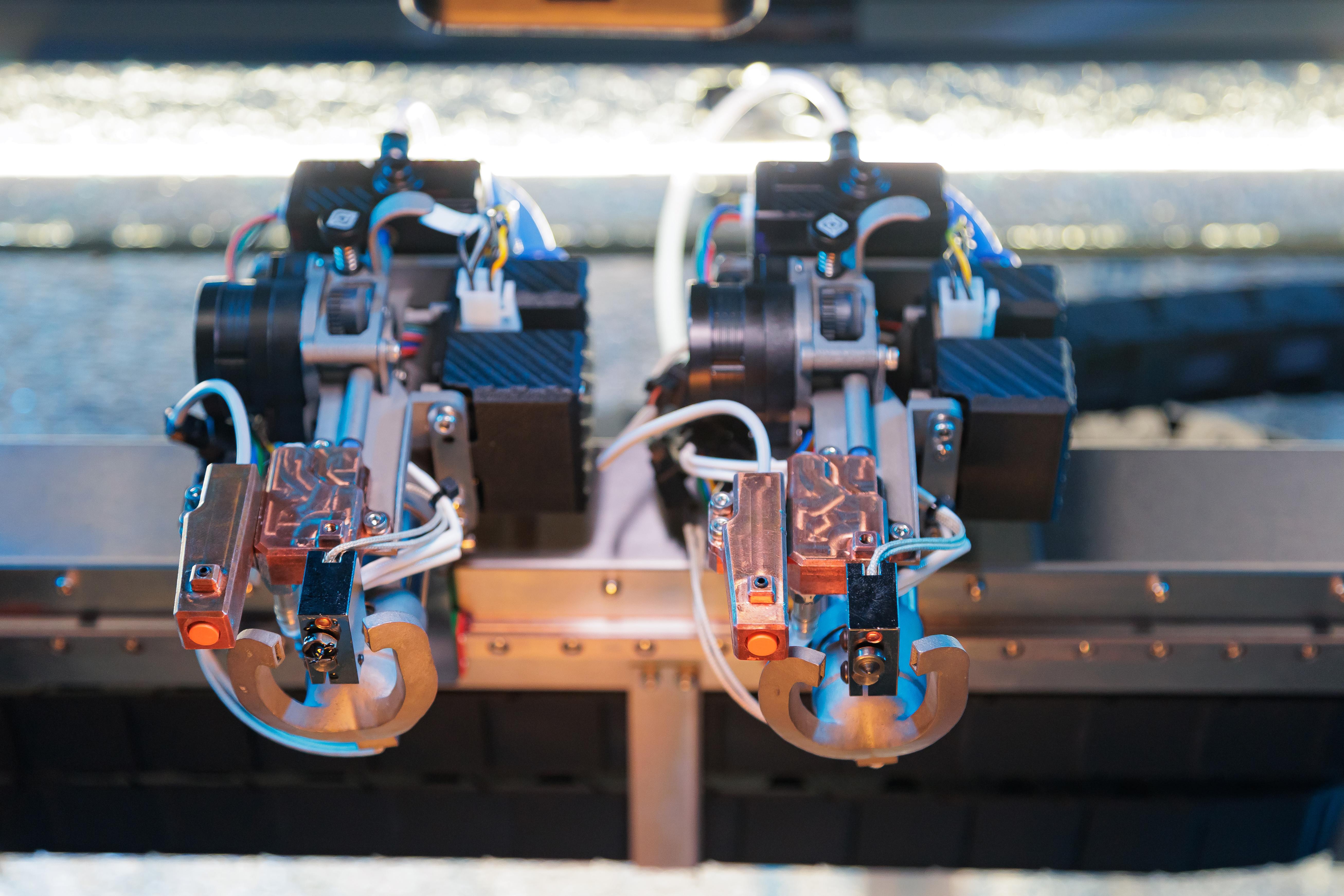

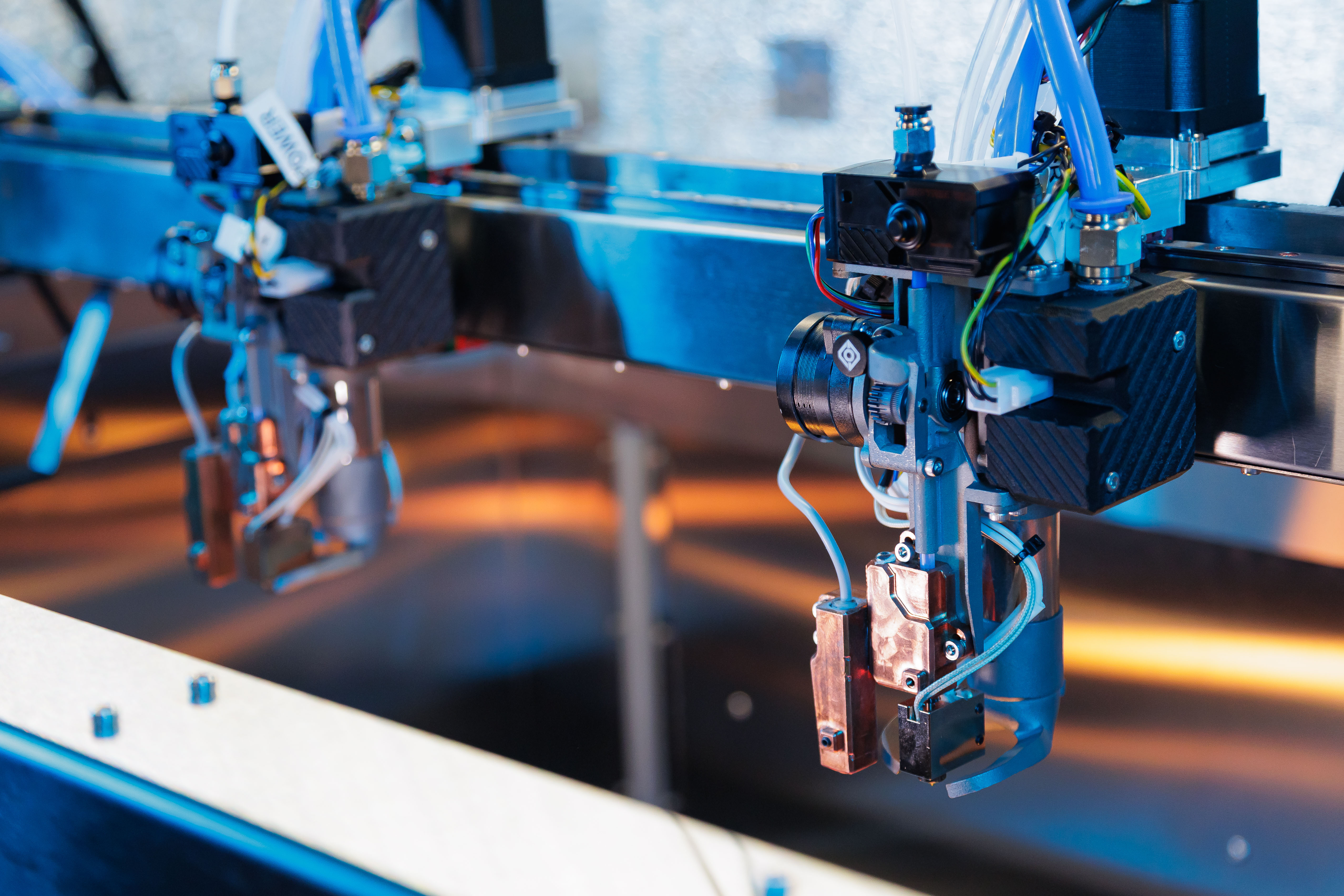

Мощным экструдером (500°C) с жидкостным охлаждением, который работает с филаментами в диапазоне от 170°C до 450°C. В основе экструдера — печатающая головка E3D Volcano, обеспечивающая высокую производительность, и фидер Orbiter с планетарным редуктором для надежной подачи филамента. Быстросъемное соединение на 3 винта позволяет легко заменить экструдер. Для подключения всех компонентов используется CAN-шина, что сокращает количество проводов и упрощает обслуживание. Эти решения позволяют охватить весь спектр материалов — от стандартных PLA и PET-G до инженерных полимеров, включая большую часть высокотемпературных композитов.

*Однако, в связи с ограниченями нагрева термокамеры до 80°С, 3D-принтеры линейки BIG печатают только определенным спектром филаментов.

-

3 системы охлаждения:

Система водяного охлаждения, которая решает проблему отвода тепла в прогретой камере. Теплообменники выполнены из меди, что обеспечивает максимальную эффективность теплообмена, в качестве теплоносителя используется дистиллированная вода. Система включает помпу, расширительный бак на 0.5 л и радиатор с тремя вентиляторами.

Воздушная система охлаждения для печатной детали. Реализована за счет обдува печатаемой модели в термокамере.

Воздушная для управляющей платы и CAN модулей, встроенная в конструкцию экструдера посредством воздушных трубок.

-

Системой отжига. Для быстрого охлаждения слоев к печатной головке подведен воздушный обдув от высокопроизводительной центробежной турбины с дополнительным нагревом подаваемого воздуха до 300°C. Это позволяет обеспечить лучшую когезию слоев для обеспечения высокого качества итоговой модели.

Вы получаете не просто 3D-принтер, а готовое производственное решение. Стабильная температурная среда — это основа для стабильного процесса печати широким спектром материалов для решения бизнес-задач различной сложности и направленности: от печати лампы из PET-G до производства ударопрочного крыла для автомобиля из ABS или жестких марок TPU.

Точность и производительность: кинематика IDEX и не только

Конструкция 3D-принтера обеспечивает точность позиционирования печатающих головок по осям X, Y и Z и высокую производительность при работе с крупногабаритными деталями.

-

Технология IDEX: Независимые экструдеры позволяют печатать две идентичные детали одновременно в режиме дублирования или симметричные копии в зеркальном режиме. Эта кинематическая система позволяет достигать удвоенной производительности на единице оборудования.

-

Печать двумя материалами: Дополнительный экструдер позволяет использовать растворимые поддержки для печати деталей со сложной геометрией. Также вы можете комбинировать материалы одного типа, но разных цветов или с разными свойствами (например, ABS/ABS или PETG/PETG).

-

Оптимизация печати через Klipper: Использование системы позволяет реализовать современные алгоритмы управления: Klipper выполняет все расчеты по перемещениям, компенсации резонансов и тому подобное на компьютере, а на оборудование передается уже готовый код. Таким образом, производительность оборудования и скорость печати увеличивается. Также он позволяет удалённо управлять печатью, что в том числе помогает решать вопросы клиента нашей технической поддержке. В случае ошибок или неисправностей специалист может удалённо обновить ПО и устранить сбои.

-

Зубчатые рейки. На осях X и Y вместо ремней используются стальные косозубые рейки. Это исключает растяжение ремней и необходимость их частого обслуживания и обеспечивает высокую повторяемость на большой площади.

-

Привод оси Z. Стол приводится в движение четырьмя независимыми двигателями через шарико-винтовые передачи (ШВП). Ось Z работает на 8 направляющих (4 основных диаметром 30 мм и 4 вспомогательных диаметром 12 мм), что обеспечивает стабильность и отсутствие перекосов тяжелой платформы. В конструкции линейки оси изолированы от горячей зоны термокамеры шторками, а доступ к ним осуществляется через лючки для удобного обслуживания индуктивного датчика, шаговых двигателей и муфты, соединяющей шаговый двигатель с ШВП.

Контроль процесса и удобство эксплуатации

Оборудование минимизирует время оператора по настройкам печати и позволяет снизить риски брака благодаря автоматизации ключевых процессов.

-

Автокалибровка. Выполняется с применением индуктивного датчика — проверенного и надежного решения. Для минимизации эффекта температурного дрейфа и защиты датчика от перегрева он находится в собственном теплообменнике с жидкостным охлаждением.

-

Система мониторинга филамента (BTT SFS V2.0). Контролирует обрыв и застревание филамента, останавливая печать при обнаружении проблемы.

-

Встроенная сушилка филамента. Нагревает материал до 90°C непосредственно перед печатью, решая проблему влажного филамента — частой причины брака. Сушка осуществляется с помощью нагревателя и конвекционного вентилятора. Внутри расположен контейнер для силикагеля для адсорбции влаги, а процесс контролируется отдельным термо-гигростатом. Катушка надежно фиксируется в трех точках, предотвращая самопроизвольное разматывание.

-

Крупный сенсорный монитор 7”. Повышает удобство запуска и контроля печати.

-

Веб-камера. Используется для удаленного отслеживания процесса печати.

-

Разборная конструкция. Габаритные узлы конструкции проходят в стандартный дверной проем. Сервисный инженер осуществляет сборку, калибровку и обучение персонала на месте у заказчика.

-

Легкий доступ к обслуживанию через верхние крышки, легкосъемные крышки и простое закрепление.

Легкий доступ к механике через верхние крышки

Легкий доступ к блоку электроники

Простая замена фильтров воздушной системы охлаждения

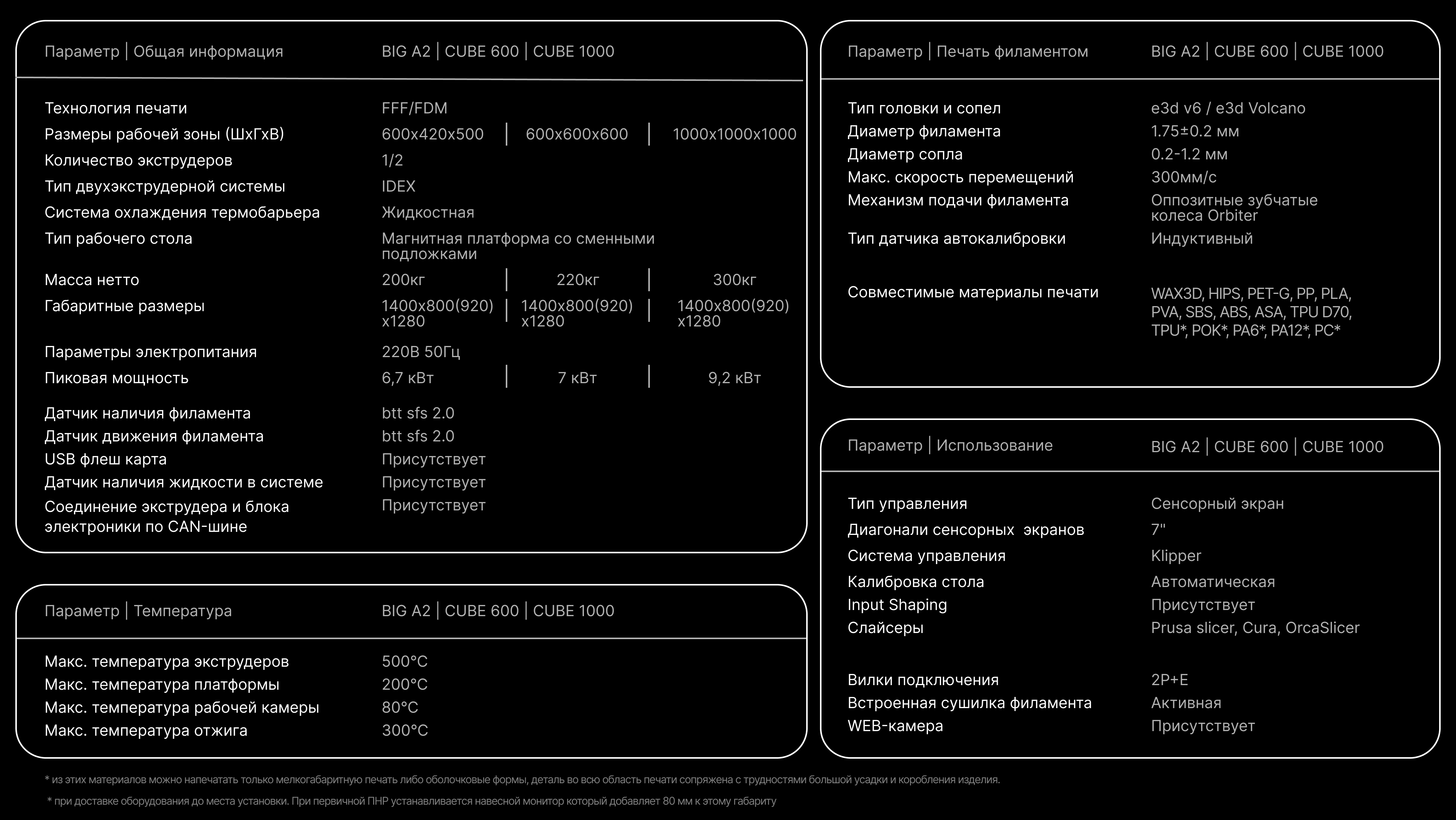

Подробные характеристики

Для кого предназначен Volgobot BIG?

Оборудование рассчитано на предприятия, где принципиально важны габариты детали, ее механические свойства и стабильность геометрии. 3D-принтер позволяет изготавливать изделия целиком, что исключает трудоемкие операции по подгонке и склейке частей.

- Автомастерские и тюнинг-ателье: Печать воздуховодов, корпусов зеркал и элементов автоинтерьера.

- Архитектура и дизайн: Создание масштабных макетов, светильников, элементов декора и уникальной мебели.

- Строительство и ремонт: Изготовление крупногабаритной технологической оснастки, шаблонов и мастер-моделей.

- Литейное и инструментальное производство: Изготовление крупных литейных моделей для художественного и промышленного литья (например, элементы ограждений, декор) и технологической оснастки (кондукторы, шаблоны) для сборки и проверки изделий.

- Прототипирование и машиностроение: Создание полноразмерных функциональных прототипов узлов и корпусов для испытаний.

- Мелкосерийное производство: Выпуск готовых продуктов: корпусов для торгового и медицинского оборудования, пластиковой тары, сувенирной продукции большого формата.

Почему Volgobot BIG – хороший партнер для вашего предприятия.

- Снижение трудозатрат: Исключаются наиболее длительные этапы постобработки — склейка, выравнивание стыков и зашкуривание крупных деталей.

- Более эффективный расход материала: Цельная 3D-печать использует филамент на возведение прочных цельных деталей, в то время как на меньших областях печати часть филамента идет на срез при подгонке во время постобработки и сборке итоговой модели.

- Расширение технологических возможностей: Оборудование позволяет выполнять заказы на изготовление деталей, которые ранее были нерентабельны или невозможны из-за размерных ограничений.

3D-принтер Volgobot BIG — надежный партнер для вашего производства!

Следите за новостями, готовьте свои проекты — скоро вы сможете печатать по-настоящему БОЛЬШИЕ модели на отечественном оборудовании.

А посмотреть оборудование «в железе» можете в видеопрезентации линейки BIG.

Также предлагаем вам писать свои вопросы в комментарии под данной статьей.

Наши специалисты всегда на связи.

Другие новости о 3D-принтерах Volgobot можно прочитать тут.

Реклама. Козенко Михаил Юрьевич. ИНН: 346000794189