Введение: Рост аддитивного производства в России

Благодаря и вопреки, следуя магистральным путем мировых трендов и притормаживая на российских ухабах, отечественное аддитивное производство всё же год от года прибавляет в росте и весе на внутреннем рынке. Наглядным тому подтверждением стала аддитивная составляющая экспозиции прошедшей 26–29 мая в столичном Экспоцентре 25-ой юбилейной международной специализированной выставки «Оборудование, приборы и инструменты для металлообрабатывающей промышленности» «Металлообработка-2025». Образцы сложнейшей продукции для оборонки, машиностроения, энергетики, медицины соседствовали на стендах лидеров российской аддитивки с оборудованием, на котором они были изготовлены. Причем, ряд компаний демонстрировали свои машины в деле – посетители стендов могли наблюдать, как печатаются компоненты ответственных узлов и готовые изделия.

Прогресс российской аддитивки: стратегия и достижения

Отечественная аддитивка в последние годы настолько окрепла и возмужала, что даже переросла заданные ей показатели в утвержденной в 2021 году стратегии развития этой сферы. С констатации этого вдохновляющего факта начал свое выступление на состоявшейся в рамках деловой программы выставки Металлообработка-2025 панельной сессии «Аддитивные технологии: трансформация производственных процессов через инновации, стабильность и конкурентоспособность в эпоху цифровизации» заместитель директора департамента станкостроения и тяжелого машиностроения Минпромторга России Юрий Кузнецов. Он рассказал, что в Минпромторге подготовили актуализированный текст стратегии. Он теперь охватывает все предприятия и отрасли, в нем представлены ключевые направления, связанные с наукоёмкими производствами, а не только с инвестиционными технологиями. Новая версия стратегии была разослана крупнейшим отечественным производителям оборудования, материалов и софта, а также в ведущие профильные вузы для обсуждения и внесения предложений и замечаний. Таким образом обновленная стратегия должна стать плодом коллективного труда с активным участием аддитивного сообщества, укрепляя позиции российских аддитивных технологий.

Меры государственной поддержки. Обсуждение на выставке Металлообработка-2025

Конечно, самая ожидаемая аудиторией тема в выступлениях ответственных работников органов исполнительной власти — это меры государственной поддержки конкретной сферы. Спикер отметил, что объемы финансирования аддитивки в последние годы позволяют ставить перед этой сферой амбициозные цели. Мерами поддержки НИОКР и создания нового оборудования охвачены проекты любого масштаба — от небольших стартапов и микроколлективов до крупных госкорпораций с многомиллиардными программами. В прошлом году Минпромторг совместно с Фондом содействия инновациям запустил отраслевую программу «Старт» для начинающих разработчиков. Участники проекта — компании, коллективы разработчиков или даже частные лица — могут получить грант в объеме до 5 млн рублей без необходимости софинансирования.

Главное условие — по итогам проекта должен быть создан прототип или оформлены результаты интеллектуальной деятельности. Это «посевная» стадия, позволяющая проверить идеи на практике. Следующий этап — для более зрелых разработок. Если проект показывает потенциал для коммерциализации, его разработчики могут претендовать на грант до 30 млн рублей, но уже с частичным софинансированием по программе «Развитие». Для эксклюзивных решений (например, штучное оборудование, которое производится раз в несколько лет) предусмотрены точечные субсидии заказчикам. Крупные предприятия или госкорпорации могут получить финансирование на разработку, собрав под проект цепочку исполнителей — от научных институтов до производственных компаний.

Финансовая инфраструктура и льготы

Развивается инфраструктура поддержки российских аддитивных технологий. Основным оператором здесь выступает Фонд развития промышленности (ФРП). Он предоставляет льготные займы на приобретение оборудования: 3–5% годовых в зависимости от происхождения техники (ниже — для российского, выше — для импортного). Но главное новшество — программа «Списываемые займы». Если предприятие берет кредит, закупает и вводит оборудование в эксплуатацию, то после завершения инвестиционной фазы может обратиться в Минпромторг и получить субсидию до 100% основного долга. Фактически это полная компенсация капзатрат для критически важных производств. Самым популярным инструментом стимулирования спроса остается компенсация скидки. Он работает с 2021 года и уже доказал эффективность. Этот механизм выравнивает конкуренцию с иностранными аналогами. Некоторые компании даже используют его для выхода на внешние рынки — программа распространяется и на экспортные контракты.

Требования к отечественной продукции

При этом надо понимать, что гранты и субсидии и другие меры поддержки от государства — это вовсе не раздача благотворительных «плюшек». К примеру, многие конкурентные преимущества и льготы получают компании, чья продукция официально признана отечественной и внесена в соответствующий реестр Минпромторга РФ. Однако порог входа туда регулярно повышается. И в этом году после внесения дополнений в постановление Правительства РФ № 719 ощутимо ужесточились требования к подтверждению производства российской промышленности продукции. Изменения затронули и аддитивную сферу: если до их внесения в соответствующем реестре числились 23 аддитивные установки, имеющие заключение о подтверждении российского производства, то на сегодняшний момент под уточненные критерии подпали всего 4 машины.

Еще пример: для компаний, вышедших на рынок, предусмотрена компенсация до 70% затрат на НИОКР. Условие простое: на каждый рубль субсидии нужно продать оборудования на два рубля. Например, при поддержке в 100 млн рублей необходимо обеспечить продажи на 200 млн. То есть, разработка должна быть реально конкурентоспособной, ее воплощение — качественным, а маркетинговая политика производителя новинки — эффективной.

Лидеры российской аддитивки

Много ли отечественных компаний из аддитивки сегодня успешно сочетают в себе всё вышеперечисленное? Давайте честно: пока – не очень. Преимущество здесь имеют не просто крупные игроки, а те, кто обладает широким спектром технологий и штатом высококвалифицированных конструкторов и технологов, осуществляет полный производственный цикл от проектирования до финальной обработки деталей и способен обеспечить контрагентам единое окно обслуживания и комплексный подход к решению задач. Кто у нас этом топе? Госкорпорации Ростех и Росатом, лучшие ЦАТы и весьма ограниченное количество ведущих частных компаний. В числе спикеров панельной сессии были представители руководства ряда таких компаний.

Росатом: передовые проекты и оборудование

Одним из самых внушительных и активно посещаемых на выставке Металлообработка-2025 был стенд компании «Росатом Аддитивные технологии». «РосАТ» показал самый большой выпускаемый серийно в России 3D-принтер для SLM-печати различными металлами: титаном, алюминием, нержавеющей сталью, жаропрочными сплавами. Прежде такое оборудование крупногабаритного класса в России не производилось. Размеры области печати 3D-принтера RusMelt 600М — 600×600×600 мм, а максимальная скорость печати — 60 см3/ч. Установка RusMelt 600М позволяет изготавливать металлические детали сложной геометрии с высокой точностью без использования оснастки при очень высоком коэффициенте использования материала. В выступлении на панельной сессии генеральный директор «РосАТ» Илья Кавелашвили рассказал и о других крупнейших проектах компании – напечатанных элементах, которые используются непосредственно внутри реактора (срок их службы — от 5 до 60 лет).

Сейчас на стадии запуска — изготовленная методом 3D-печати выгородка диаметром 4,5 м, это совместный проект с Курчатовским институтом. И второй элемент – антидебризный фильтр нового поколения для атомных станций. «Важно отметить, — подчеркнул спикер, — мы не просто печатаем существующие детали, а полностью перерабатываем их конструкцию с учётом возможностей аддитивных технологий. Это повышает эксплуатационные характеристики, надёжность и функциональность изделий. Подобные решения уже применяются в атомной энергетике Пакистана, Индии, Южной Кореи и Франции». В этом году компания также запускает проект по печати элементов корпуса реактора малой мощности. Это принципиально новый подход, позволяющий расширить сферу применения малых АЭС.

Не ограничиваясь использованием аддитивных технологий в собственном производстве, РосАТ нацелился на создание полной линейки оборудования для 3D-печати. Разработки компании включают металлическую порошковую 3D-печать и печать проволокой, укрепляя лидерство российских аддитивных технологий.

Ростех: достижения ЦАТа

ЦАТ Ростеха в силу известных для компаний из сферы ОПК ограничений не мог продемонстрировать на своем стенде свои самые знаковые достижения, но на панельной сессии генеральный директор АО «ЦАТ» Алексей Мазалов рассказал о некоторых из них.

ЦАТ производит широкий ассортимент изделий с использованием основных аддитивных технологий:

- селективное лазерное плавление (L-PBF);

- селективное лазерное спекание (SLS);

- прямое лазерное выращивание (DED);

- стереолитографию (SLA).

Компоненты авиадвигателя ПД-8, который сейчас проходит стадию активных испытаний, элементы корпуса малого космического аппарата, жаровая труба для газотурбинного двигателя — вот лишь несколько самых ярких примеров успешных проектов ЦАТа, реализованных за последние полтора года.

Будучи научно-исследовательской компанией с собственным конструкторским бюро, ЦАТ активно развивает инжиниринговое направление. Заметным и по нынешним временам очень актуальным достижением для компании стал проект в области реверс-инжиниринга — воссоздание конструкции двух малогабаритных поршневых двигателей внутреннего сгорания для беспилотных летательных аппаратов – в 55 лошадиных сил и 130 лошадиных сил китайского производства.

По результатам комплексного анализа исходных изделий изготовили опытные образцы, которые превзошли характеристики оригинальной конструкции на 5% по ключевым параметрам. Последние штрихи перед переходом к пилотной партии и последующему серийному производству – работа над снижением себестоимости этих изделий. Учитывая недавнее решение президента РФ о том, что в России будут созданы как отдельный род войск Войска беспилотных систем, надо думать, спрос на новые двигатели будет стабильно высоким, подчеркивая значимость российских аддитивных технологий.

Группа компаний i3D: инновации и интеграция

Владение основными аддитивными технологиями и способность обеспечить комплекс инжиниринговых и сервисных услуг – это сегодня пропуск в высшую лигу отечественной аддитивки. «Группа компаний i3D», прочно обосновавшись в ней уже с первых лет свой деятельности, заметно упрочила свои позиции в прошлом году, выведя на рынок первую машину из разрабатываемой компанией «НПО «3Д-Интеграция» линейки промышленных 3D-принтеров по технологии L-PBF – малогабаритный однолазерный аддитивный комплекс АМТ-16. На «Металлообработке 2025» на стенде группы компаний рядом с работающим АМТ-16 демонстрировался результат второго этапа проекта — среднегабаритный двухлазерный аддитивный комплекс АМТ-32 с габаритами рабочей области не менее 320×320×400 мм. Однако на панельной сессии «Группа компаний i3D», которую на ней представлял генеральный директор ООО «Ай 3Д» Алексей Ембулаев, сосредоточила внимание на других направлениях.

Бесспорные преимущества VEAM

В своем докладе Ембулаев основной акцент сделал на инновационных решениях, обеспечивающих стабильность и конкурентоспособность предприятий. Компания i3D позиционируется как интегратор передовых аддитивных технологий, в том числе SLS, SLM, DLP, SLA, MBJ, BJ и других, предлагая широкий спектр возможностей для различных отраслей промышленности, включая аэрокосмическую, автомобильную, медицинскую и энергетическую сферы. При этом спикер наиболее подробно представил технологии VEAM и WAAM, сочетающие высокую точность, эффективность и низкую стоимость производства. Бесспорные преимущества VEAM — автоматическая регулировка лазеров, управление распределением энергии и возможность печати сложных геометрических форм без поддержек.

У «Ай 3Д» есть собственный опыт изготовления конкретных изделий по этой технологии: это решетчатые рули, корпуса часов и лопатки, демонстрирующие универсальность и практическую применимость технологий в реальных условиях.

Еще одна перспективная технология, ныне активно продвигаемая «Группой компаний i3D», — керамическая 3D-печать (Ceramic Binder Jetting). Её используют как вариант замены металлов в производстве, когда требуется высокая прочность изделия при его меньшем весе. Это может быть в том числе мелкосерийное производство сложных деталей для аэрокосмической отрасли. Она особенно хороша для производства рефлекторных зеркал и других высокотехнологичных компонентов.

Ключевые преимущества карбида кремния — термостойкость, химическая инертность и высокая теплопроводность — делают его идеальным материалом для работы в агрессивных средах, например, в солнечной энергетике. На внутреннем рынке хорошо известна поставляемая под маркой AM.TECH линейка 3D-устройств для работы с керамикой, включающая пять машин различной конфигурации для исследований и производства. «Группа компаний i3D» и компания SIU System — одни из немногих российских игроков, успешно работающих с Ceramic Binder Jetting, укрепляя репутацию российских аддитивных технологий.

Петербургский вклад: крупногабаритная аддитивка

Говоря о несомненных достижениях отечественной аддитивки в области крупногабаритного АП, нельзя не признать ведущей роли в этом петербургских научных и производственных центров. Центральной темой доклада ректора Санкт-Петербургского государственного морского технического университета и директора Института лазерных и сварочных технологий (ИЛИСТ) Глеба Туричина стало уникальное позиционирование российских разработчиков в нише крупногабаритных изделий от 60 см и более — сегменте, недоступном для стандартных SLM-установок.

Примечательно, что в то время, как западные рынки демонстрируют замедление темпов развития лазерных технологий, в России наблюдается обратная тенденция. Наши специалисты добились значительного прогресса в двух ключевых направлениях:

- технологии прямого лазерного выращивания (DED);

- электронно-лучевой наплавке (EBAM).

Причем, как подчеркнул Туричин, эти направления развиваются по разным сценариям: если первое растет за счет производства оборудования, то второе — благодаря заказам на конкретные изделия.

Рассказывая о применяемых технологиях, Глеб Андреевич делал акцент на их проблемных сторонах.

WAAM технологии

Особый интерес вызвал разбор распространенных заблуждений о WAAM-технологиях. Докладчик развеял миф о простоте этих решений, продемонстрировав, что реальные производственные процессы значительно сложнее, а получаемые заготовки зачастую на 50% массивнее конечных изделий. Однако, по словам ректора СПбГМТУ, эти технологические вызовы не должны становиться препятствием для развития сферы АП — их преодоление требует сочетания инженерной смелости и высокой квалификации специалистов.

FSD – Friction Stir Deposition

Образцом этого сочетания стала представленная в докладе инновационная отечественная разработка — метод наплавки трением с перемешиванием (Friction Stir Deposition). Созданная по заказу Росатома для производства биметаллических конструкций, эта технология решает задачи, недоступные традиционным методам. Уникальная установка позволяет создавать сверхпрочные сталь-алюминиевые соединения с гарантированным сроком службы более 30 лет — решение, не имеющее на сегодня аналогов в мире.

Однако, как справедливо отметил Глеб Туричин, технологические успехи на пути к коммерциализации сталкиваются с серьезными экономическими вызовами. Производство даже одной 9,5-тонной конструкции остается чрезвычайно затратным процессом. Хотя цены на металлические порошки за три года снизились на 40%, это не привело к пропорциональному удешевлению конечной продукции. Критическим ограничением остается и производительность оборудования при работе с массивными изделиями.

Ответом на эти вызовы стали разработки университета, позволившие в шесть раз увеличить производительность установок — до рекордных 5 кг/ч. Внедрение модернизированных наплавочных головок с инновационной системой позиционирования уже дало впечатляющий результат — себестоимость производства 9,5-тонных конструкций сократилась вдвое. Представленные разработки уже сегодня находят практическое применение в таких стратегически важных отраслях, как атомная промышленность и ракетостроение, демонстрируя потенциал российских аддитивных технологий. В то время как ректор СПбГМТУ и директор ИЛИСТ зачитывал свой доклад, на стенде Корабелки представляли роботизированную установку прямого лазерного выращивания «ИЛИСТ-XL» и образцы изделий, полученные с помощью технологий дугового выращивания, лазерной и лазерно-дуговой сварки. А также демонстрировали свое оборудование в работе — выращивали впечатляющую камеру сгорания ЖРД.

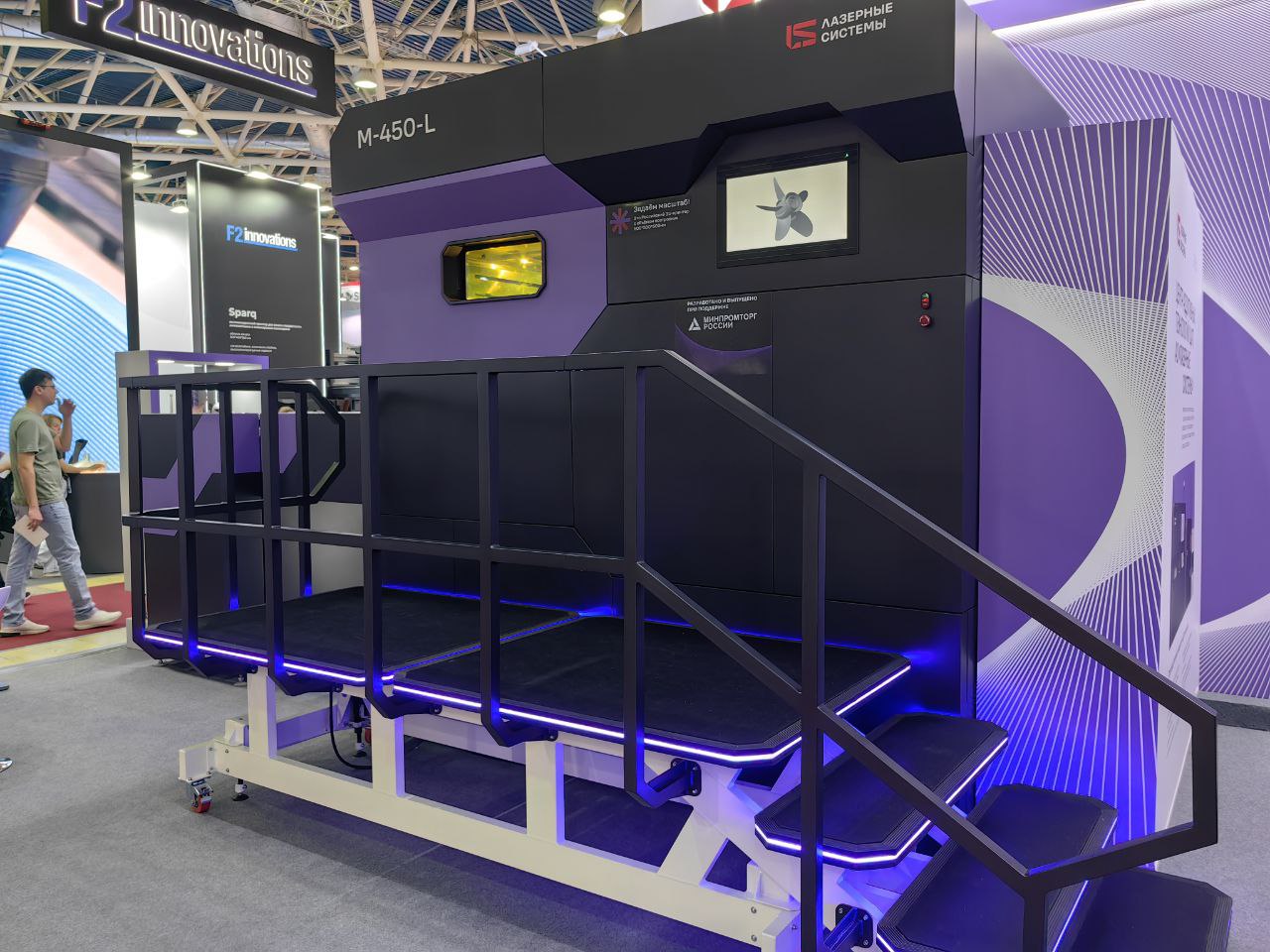

Лазерные системы: флагман M-450-L

Еще один флагман петербургской аддитивки, АО «Лазерные системы», — постоянный участник выставок «Металлообработка-2025». На сей раз в центре внимания посетителей была новейшая разработка компании — промышленная установка селективного лазерного сплавления М-450-L.

Новейшая разработка компании — промышленная установка селективного лазерного сплавления М-450-L.

Это уникальное оборудование для печати крупногабаритных деталей из металлопорошковых композиций, открывающее новые возможности для развития аддитивных технологий в России. Его тоже можно было увидеть в деле: «Лазерные системы» на стенде демонстрировали печать одной детали на установке 500×500×500 мм четырьмя лазерами. Стенд компании посетила делегация Минпромторга РФ во главе с министром промышленности и торговли РФ Антоном Алихановым. Генеральный директор Дмитрий Васильев провел презентацию установки М-450-L, подробно рассказав о ее технических характеристиках и перспективных возможностях применения, укрепляя позиции российских аддитивных технологий.

Биоград: фокус на малый и средний бизнес

Какой отечественный изготовитель оборудования для 3D-печати поставщик услуг аддитивки не мечтает о крупных заказах? Например, оснастить аддитивную ферму, специализированый участок промышленного гиганта, или заключить с ним же контракт на печать крупной партии изделий. Однако сегодня всё активнее внедряют у себя АП компании из сегмента малого и среднего бизнеса. И их действительно не стоит недооценивать: и с единственного и самого простого принтера может начинаться будущий революционный мега-проект. Или, как минимум, дерзкий креативный стартап с мощным потенциалом.

ЗАО «Биоград» (торговая марка 3DLAM) сделали акцент на работе с такими клиентами — и не прогадали. Руководитель направления аддитивных технологий «Биограда» Николай Дробченко рассказал о подходах своей компании к ведению бизнеса с МСБ. Эти клиенты часто не имеют опыта работы с аддитивными технологиями. При этом они — жесткие прагматики, тщательно считают деньги и требуют четких экономических обоснований внедрения АП. Компания разработала специальный алгоритм взаимодействия с клиентами: от технологического аудита предприятия и анализа номенклатуры изделий на пригодность для аддитивного производства до сравнения стоимости с традиционными методами производства и выделения изделий, требующих топологической оптимизации.

Клиентам предлагается не просто продажа оборудования, а комплексные решения — либо контрактное производство, либо полный цикл «машина плюс обучение». Особенно ценит средний бизнес решения в области реверс-инжиниринга. В условиях санкций и проблем с поставками запчастей этот подход становится настоящим спасением для промышленных предприятий. Компания также впечатлила масштабами роста: всего за год она увеличила парк оборудования с 4 до 10 машин и открывает уже второй цех контрактного производства. Их новая разработка — 3DLAM Mega — привлекла внимание многих участников выставки Металлообработка-2025.

Барьеры и вызовы аддитивного производства

Побывав на стендах ведущих игроков российского рынка АП и послушав рассказы спикеров об их масштабных проектах и амбициозных планах, закономерно вновь задаешься наболевшим вопросом. А именно: если всё так хорошо, если есть необходимые знания и опыт и имеется доступ к ресурсам, почему аддитивка в России до сих пор не достигла точки бифуркации с последующим преобразованием из чего-то нишевого и экспериментального и малопонятного массовому производственнику в признанный и востребованный инструмент повышения эффективности производства? Отвечая на этот вопрос, сами аддитивщики выделяют три основных барьера, препятствующие широкому внедрению АП: высокая стоимость, длительные сроки реализации и технологическая сложность. При этом практика показывает, что для единичного производства и прототипирования аддитивные методы часто оказываются оптимальным решением. На панельной сессии были также самокритично обозначены следующие болевые точки.

- Во-первых, сохраняется проблема поверхностного копирования технологий без должной адаптации и развития.

- Во-вторых, остро стоит вопрос качества сервисного обслуживания, которое пока не соответствует промышленным стандартам.

- В-третьих, в погоне за количеством многие производители жертвуют качеством продукции.

- И наконец, процессы локализации требуют более взвешенного подхода при сохранении высоких стандартов.

Словом, отечественной аддитивке, что называется, есть, куда расти. При том, что многие делают ставку на высокотехнологичные применения в авиации или ядерной энергетике, огромный потенциал остается нереализованным в массовых производствах. Яркий пример — рынок оснастки объемом 100+ миллиардов рублей, где аддитивные технологии пока занимают лишь небольшую долю. Также предлагалось создание цифрового каталога проверенных деталей, который может стать мостом между технологическими возможностями и практическими нуждами промышленности. Этот подход особенно актуален в условиях современных логистических ограничений.

Образование и популяризация аддитивных технологий

Как справедливо отметили участники, аддитивные технологии — это не просто модный тренд, а реальный инструмент трансформации производства. Но для его полноценного внедрения необходимо комплексное решение четырех задач:

- активная популяризация технологий;

- улучшение сервисной поддержки;

- создание удобных бизнес-решений;

- развитие профильных образовательных программ.

Подготовка кадров для АП — отдельная непростая тема. Если несколько лет назад основным препятствием продвижения аддитивных технологий был консерватизм технологов, то сегодня ситуация меняется благодаря притоку молодых специалистов, знакомых с аддитивными технологиями еще со студенческой скамьи. Их знания в области CAD-систем и цифрового проектирования помогают переосмыслить традиционные производственные процессы. Они готовы стать драйверами изменений на предприятиях, но им приходится преодолевать сопротивление устоявшихся систем и консерватизм старших поколений управленцев. Ведь решение о внедрении АП и масштабах его использования принимает топ-менеджмент компаний, главные конструкторы и технологи, и именно их нужно обучать в первую очередь.

Обучающие курсы от ведущих компаний рынка

Передовые компании, в том числе ЦАТ Ростеха, Группа компаний I3D, ЗАО «Биоград», ведут эту работу для своих клиентов. Создаются курсы разного уровня — от базовых, доступных широкому кругу сотрудников, до углубленных программ с практическим обучением на производственных площадках. Однако всё это должно стать системной инициативой в масштабах отрасли. Помимо технических навыков, важно формировать у специалистов понимание экономической целесообразности аддитивного производства. Многие предприятия, особенно средний и малый бизнес, тщательно оценивают затраты и выгоды перед внедрением новых решений. Образовательные инициативы помогают им увидеть потенциал технологий не только в создании прототипов, но и в серийном производстве, реверс-инжиниринге и оптимизации конструкций.

Еще одним направлением является популяризация аддитивных технологий среди студентов и молодых инженеров. Несмотря на растущий интерес, многие до сих пор слабо представляют возможности 3D-печати и ее применение в промышленности. Компании активно участвуют в выставках, организуют мастер-классы и сотрудничают с вузами, чтобы вдохновить новое поколение на работу в этой сфере. Образование — это не просто обучение навыкам, а создание экосистемы, где технологии, кадры и бизнес-задачи взаимно дополняют друг друга. Только так можно обеспечить устойчивое развитие отрасли и реализовать ее потенциал в полной мере, продвигая российские аддитивные технологии.

Заключение: перспективы и вызовы

В целом выставка «Металлообработка 2025» показала: несмотря на имеющиеся вызовы, российская сфера аддитивных технологий демонстрирует зрелость в осознании своих проблем и готова к их системному решению. Российские аддитивные технологии продолжают развиваться, поддерживаемые государственными мерами, инновациями лидеров отрасли и образовательными инициативами.