Компания ООО «НПО «3Д-Интеграция» в скором времени запустит «Московский цифровой завод», на котором будут представлены прорывные технологии аддитивного производства российского бренда «AM.TECH». Также, компания является резидентом «Аэрокосмической Инновационной Долины», где планирует дальнейшее развитие технологий аддитивного производства в аэрокосмической промышленности, а пока мы предлагаем интересное применение аддитивного производства в 3D-печати микро-газотурбинных двигателей с использованием технологии селективного лазерного плавления (SLM) и керамического 3D-принтера. Все эти технологии представлены у российского бренда «AM.TECH» на «Московском цифровом заводе».

В Израильском технологическом институте используя технологии аддитивного производства, сконструировали микро-газотурбинный двигатель, тем самым сделав огромный шаг к производству силовых установок для выработки электроэнергии. Эта революционная разработка основана на гениальном подходе в проектировании для аддитивного производства, которая бросает вызов традиционным производственным парадигмам.

Геометрический демонстратор 3D-печати микро-газотурбинного реактивного двигателя

В данном проекте аддитивное производство было использовано как основная технология производства. Поэтому изначально микро-газотурбинный двигатель был спроектирован с применением 3D-печати для пропорционального производства электроэнергии с возможностью генерировать электроэнергию с мощностью менее 300 киловатт и тягой ниже 2 Кн.

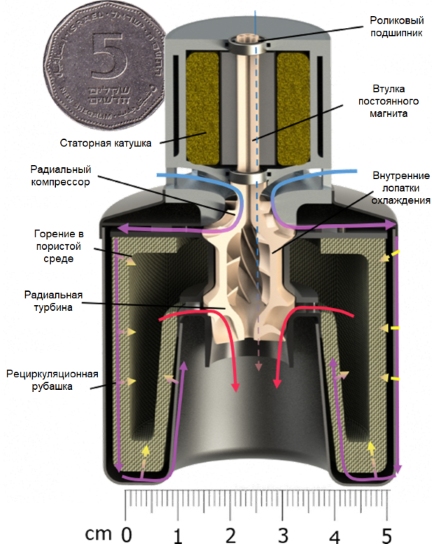

Команде разработчиков удалось создать микро-газотурбинный двигатель в масштабе 5 см, который потенциально обеспечивает мощность в 300 Вт для беспилотников, тем самым увеличивая его время полета, благодаря более высокой плотности энергии по сравнению с обычными батареями.

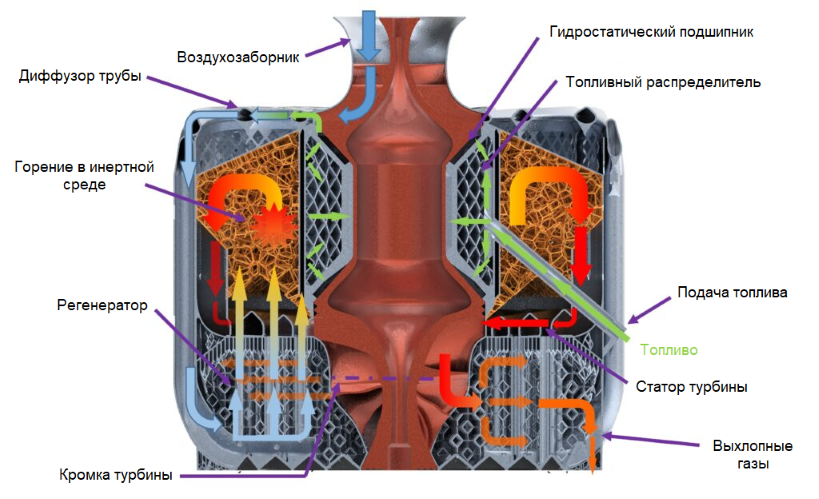

Функциональная схема газовых и топливных выходов

Эти возможности при создании микро-газотурбинного двигателя с использованием аддитивного производства команда использовала еще во время кризиса COVID-19. Они внедрили инновационную конструкцию предварительно собранного самонесущего турбо-машинного оборудования для медицинских аппаратов искусственной вентиляции легких. «Мы перенесли это ноу-хау, разработанное нами в области самонесущих турбомашин, на газовые турбины» — сказал руководитель проекта профессор Бени Цукурель.

В этой разработке были задействованы Институт гидродинамики фон Кармана, Измирский университет Катипа Челеби и компания разработчик программного обеспечения «PTC». Институт фон Кармана предоставил высокоточное моделирование аэродинамики и горения, Измирский университет Катипа Челеби предоставил свои навыки вычислительной гидродинамики для оценки несущей способности гидростатических подшипников, а компания «PTC» предоставила свои обширные знания в области технологий аддитивного производства, в частности, мощную CAD систему для проектирования и программу для симуляции процесса «Creo».

Самонесущий ротор (турбина-вал-компрессор) и охватывающий автономный стационарный корпус (регенератор, направляющие лопатки сопла, корпус подшипника, камера сгорания, диффузор)

Оптимизация производительности с помощью аддитивного производства

Рассматривая ограничения при проектировании для аддитивного производства, они начали с разработки уменьшенной модели. Проще говоря, это оптимизированная модель, которая сохраняет важнейшие аспекты исходной системы, но упрощает ее для более легкого анализа и использования.

При проектировании реактивных двигателей традиционно центральное место занимает аэродинамика. Цель состоит в том, чтобы достичь максимальной производительности с точки зрения термодинамики, что переводится на тяговооруженность и удельный расход топлива или, другими словами, в мощность и плотность энергии. Однако этот подход не работает, когда речь идет о миниатюрных двигателях.

Эта уменьшенная модель отражает все аспекты присутствующие в двигателе, как аэродинамика, теплопередача, динамика ротора, горение. Они убедились, что каждый слой, созданный в процессе 3D-печати имеет ограничения аддитивного производства, которые включают в себя, в частности, учет углов наклона консолей, минимальной толщины и пористости и т.д. Так, в производстве металлической части использовался 3D-принтер EOS M 290, а керамические компоненты были произведены на 3D-принтере «Lithoz». Керамические компоненты более сложные в производстве, однако они обладают такими преимуществами, как высокая прочность и гладкая шероховатость поверхности, что позволяет улучшать аэродинамические характеристики. Это приводит к значительной экономии расхода топлива, отсюда и потенциальная привлекательность использования керамики для конкретных компонентов.

Таким образом, цель концептуального проектирования показывает, что отклонение всего на 5% может повлиять на экономию топлива или тягу почти на такую же величину. В мире проектирования реактивных двигателей даже самые маленькие процентные отклонения могут привести к серьезным изменениям. Аэродинамические характеристики компрессора с керамическими деталями были на 3-4 % выше по производительности, звучит незначительно, но многие конструкторы иногда для получения 1% идут на многие жертвы в проектировании для получения таких результатов.

3D-печать монолитного ротора из нитрида кремния, микро-газотурбинного двигателя, рассчитанный на работу с оборотами 500 000 об/мин

Есть ли будущее энергетики произведенного на 3D-принтере?

Будущее энергетики может быть заново изобретено исследователями с использованием технологии 3D-печати. Проект, ориентированный на применение микро-газотурбинных двигателей в производстве энергии, меняет традиционное понимание энергоэффективности и создает новые возможности для устойчивого развития.

Профессор Бени Цукурель предложил два различных применения этой технологии. Во-первых, он подчеркнул военное использование, в частности для беспилотных летательных аппаратов. Второе, более убедительное применение, как распределенное производство энергии. Обычные централизованные электростанции имеют предел энергоэффективности около 65%, это означает, что 35% вырабатываемой энергии просто тратится впустую. Он предложил решение, использования комбинированного производства тепла и электроэнергии с распределенными микро-газотурбинными двигателями в населенных пунктах.

Микро-газотурбинный двигатель в масштабе 5 см, рассчитанная на мощность 300 Вт.

Далее он пояснил: «Возобновляемые источники энергии — это источники с перебоями. Вы же не хотите полагаться на то, будет ли сегодня ветер или нет, верно? Или будет ли сегодня солнце. Вы хотите, чтобы ваше производство работало, несмотря ни на что. Так как же тогда иметь гибкую и надежная сеть, даже если возобновляемые источники энергии могут производить или не производить энергию?»

Быстрота в этом контексте не означает спринтерский бег по беговой дорожке. Это относится к способности быстро адаптироваться и реагировать на изменения спроса на энергию. В данном случае эти изменения — это непредсказуемая отдача от возобновляемых источников энергии. Традиционные централизованные электростанции не совсем Усэйн Болт в этом спринте — они не созданы для быстрых изменений. В небольших микро-газотурбинных двигателях есть такая возможность.

Профессор выразил свое восхищение потенциальным социальным воздействием их работы, особенно в том, что касается возможности микро-газотурбинных двигателей сжигать аммиак, который может выступать в качестве возобновляемого, зеленого, без углеродного топлива — это прорыв.

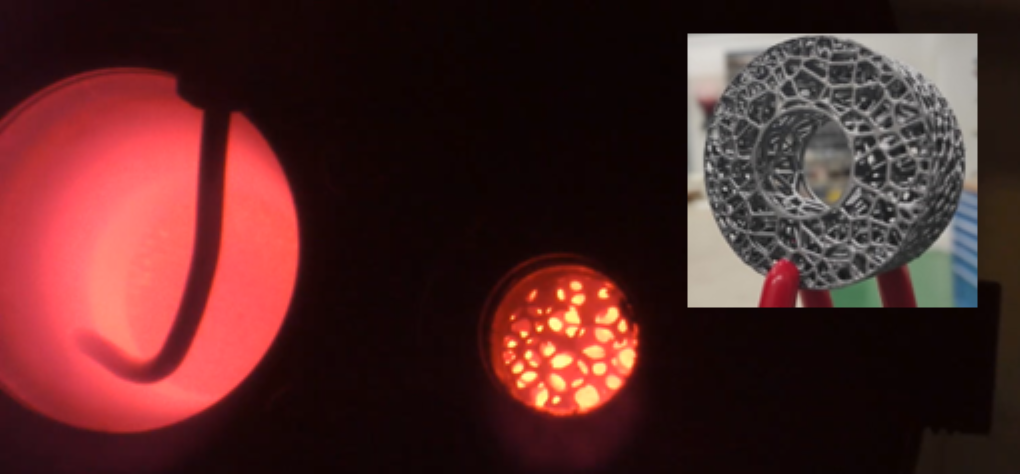

Аммиак использовался в качестве топлива и раньше, особенно во время Второй мировой войны в Бельгии, но с тех пор конструкции камер сгорания для газовых турбин значительно изменились. Технология, разработанная его командой, имеет пористую камеру сгорания, которая особенно подходит для сжигания аммиака. Хотя не они изобрели пористую камеру сгорания, они первыми ее применили.

Пористая среда из карбида кремния обеспечивает широкую стабильность соотношения топлива и воздуха.

Устойчивое развитие энергетики с использованием аммиачных двигателей

Двигатели, работающие на аммиаке, времен Второй мировой войны представляли собой ряд проблем, в первую очередь за их чувствительность к качеству топлива и отсутствие гибкости в этом вопросе, поэтому разработчики сочли газотурбинные двигатели более подходящей технологией для своего проекта.

В газотурбинных двигателях в большинстве конструкций камер сгорания используют совершенно другую технологию. Они оптимизированы для испарения с помощью разделительной трубки для дозирования топлива и впрыска горячих газов в турбину.

В отличие этого команда использовала уникальное применение особой технологии пористой камеры сгорания. Это первый раз, когда эта технология была применена в микро-газотурбинных двигателях, работающие на аммиаке, что делает эту разработку новаторской.

Давайте разберем термин «пористая камера сгорания». Это особый тип камеры сгорания, в которой топливно-воздушная смесь сжигается в пористой среде, создавая высокоэффективное сгорание с низким уровнем выбросов. Однако, это не дает никакого контроля над пористостью и тем, как она распределяется в направлении потока.

Прорыв заключается в применении аддитивного производства. Такая камера сгорания создана с применением био-дизайна и имеет форму пончика с сетчатой структурой, похожей на пузырьки, внутри. Пористость этой структуры изменяется в направлении потока, которое в данном случае радиально направлено внутрь. Именно здесь и проявляется полезность 3D-печати, поскольку она позволяет контролировать градиент пористости, чего невозможно достичь при использовании традиционных технологий производства.

Пористая камера сгорания, работающая с предварительно смешанными топливно-воздушными смесями

Эти революционные концепции и их будущее применение могут изменить мир, каким мы его знаем. Поскольку мы сталкиваемся с экзистенциальной угрозой изменения климата, подобные инновации не просто интригуют, они могут иметь решающее значение для нашего выживания.

О «Московском цифровом заводе»

На площадке «Московского цифрового завода» размещается опытно-конструкторское производство «AM.TECH», демо-зал российского бренда «AM.TECH», аддитивное производство, совместное Российско-Китайское предприятие ООО «FHZL RUS».

Опытно-конструкторское производство «AM.TECH» разрабатывает линейку отечественных промышленных 3D-принтеров по технологии «Селективного лазерного плавления» (SLM). Это проект компании ООО «НПО «3Д-Интеграция» при поддержке «Министерства промышленности и торговли РФ», в котором реализуется субсидия ПП 1649 в 280 млн. рублей с общим объемом инвестиций в 425 млн. рублей. Созданную продукцию планируется выпускать серийно для рынка РФ и в странах БРИКС+ для выполнения 3D-печати высокоэффективными сплавами для различных отраслей промышленности.

Демо-зал представлен российским брендом «AM.TECH» с 3D-принтерами различных аддитивных технологий таких как: MBJ, EBM, SLM, FGF, керамические 3D-принтеры технологии DLP и собственное производство 3D-сканеров и КИМ.

Аддитивное производство полного цикла, которое оказывает услуги 3D-печати различных технологий и применений, от тестовых деталей до серийного производства и услуг обратного проектирования с использованием метрологического оборудования.

Совместное Российско-Китайское предприятие ООО «FHZL RUS», на котором происходит сборка 12 различных серий промышленных песчаных 3D-принтеров.

Предприятие «Московский цифровой завод» находится по адресу: г. Москва, Дмитровское шоссе 9, стр. 3.