КОНЕЦ ДИКТАТУРЫ ФИЛАМЕНТА

Давайте рассмотрим процесс наплавки металлической проволокой:

Вот три основных метода:

- дуга,

- плазма,

- электронный луч.

Все эти методы основаны на полном расплавлении металлической проволоки в зоне расплава/выращивания. Именно поэтому размер ванны-расплава равен или превышает диаметр проволоки/прутка.

Размер и геометрия ванны-расплава являются решающим фактором, определяющим структуру аддитивно наплавляемого металла. Именно поэтому так трудно получить оптимальные микроструктуры в сплаве Ti6Al4V, используемом в аэрокосмической промышленности, традиционными методами аддитивной наплавки. Запатентованная электронно-лучевая пушка “LILAS” создает сверхточную и стабильную зону расплава, что делает ее оригинальной аддитивной технологией.

КАПИЛЛЯРНАЯ 3D ПЕЧАТЬ ИЗДЕЛИЙ ИЗ РАПЛАВА МЕТАЛЛОВ И ДИЭЛЕКТРИКОВ

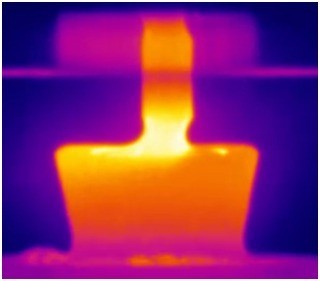

Рисунок 1. Капиллярное течение расплавленного металла

Эта технология полностью исключает склеивание полурасплавленных слоев с предыдущими слоями.

Нить играет роль поставщика жидкой фазы, а жидкая фаза выступает в качестве связующего элемента.

Параметры жидкой фазы контролируются:

- изменением скорости подачи проволоки и, соответственно, мощности луча;

- изменением зазора между нитью и аддитивно изготовленным изделием;

- скоростью перемещения изделия, изготовленного методом аддитивного производства.

В результате можно легко программировать геометрию изделия и толщину его слоев. В частности, мы создали оригинальную печатающую головку для 3D-печати диэлектриков и металлов.

Учитывая малые размеры и легкую управляемость электронных пушек, можно эффективно собрать многопучковую систему в одной вакуумной камере и осуществлять 3D-печать композитных материалов.

Системы LILAS EBAM позволяют использовать проволоку диаметром от

1 мм до 10 мм, что дает возможность 3D-печати больших изделий размером до нескольких метров или маленьких изделий с микронной точностью в одном устройстве.

Рисунок 2. Опытное изделие из сплава Ti64 с толщиной наплавки 150 мкм, (использовался филамент диаметром 6 мм и получена изменяемая толщина стенки от 6 мм до 3 мм)

Dr. Vitalij Lissotschenko. lissotschenko@lilas. de; vinilis@list.ru

www.Lilas.de