Облегченный дизайн 3D-печати

Одно из главных преимуществ 3D-печати — возможность создавать сложные конструкции, недоступные традиционным методам. Однако многие ошибочно считают, что чем тяжелее модель, тем она прочнее. Избыточный вес не только увеличивает расход материалов (на 2–3 раза дороже), но и удлиняет время печати (на 50% и более), а также ухудшает эксплуатационные характеристики — например, дроны с лишним весом не смогут взлететь. Облегченный дизайн 3D-печати фокусируется на удалении ненужного веса при сохранении ключевой прочности, подобно каркасным домам, где вместо сплошных стен используются несущие элементы. В этой статье мы разберем 3 основные идеи и 8 практических приемов для создания легких и прочных 3D-моделей.

1. Определите “лишний” вес

На моделях часто встречаются три типа ненужного веса, которые можно убрать без ущерба для прочности:

- Сплошные области: Например, плоская основа 10×10 см весит 100 грамм, но усилие приходится только на края, а 90% материалов в середине расходуются зря. Кейс: концевой крепеж роботизированной руки весил 500 грамм, из-за чего она застревала; после оптимизации вес снизился до 200 грамм, улучшив плавность работы.

- Толстые стенки и опоры: Новички часто делают стенки 3–5 мм, хотя 1–2 мм достаточно. Например, держатель для телефона с 2-мм стенками выдерживает 500 грамм, а 3 мм добавляют 30% веса.

- Избыточное заполнение: Плотность 50% при настройке сетки увеличивает расход материала на 20–30%. Для стоек дронов 30% заполнения уже обеспечивают защиту от падений.

2. Основные идеи облегчения

Снижение веса достигается не просто удалением частей детали, а заменой на эффективную структуру:

- Каркасная конструкция: Несущие элементы (рамы, стойки) формируют каркас, а а зоны, не испытывающие значительных напряжений облегчены. Например, ширина рамы ≥2 мм с скругленными углами, стенки внутри — 0,5–1 мм.

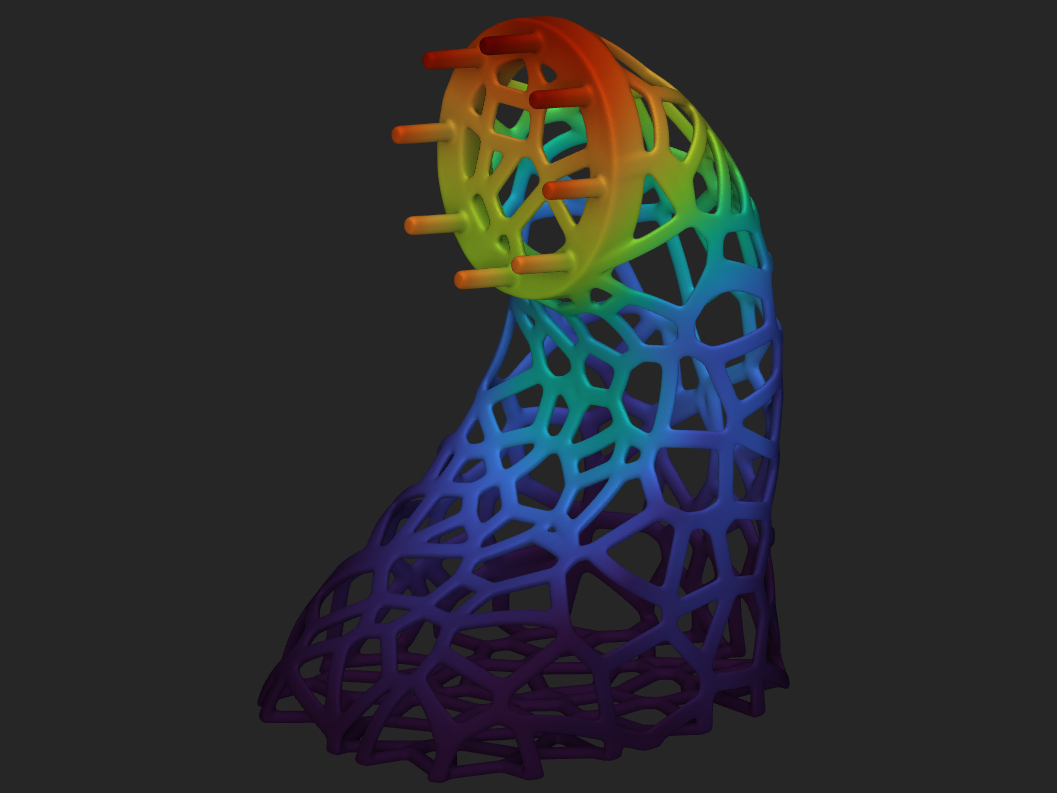

- Бионическая структура: Ульи и птичьи кости вдохновляют на использование сотовых или ветвящихся форм. Сотовая сетка на 60% легче сплошной, а крыло дрона с ячеистой структурой на 50% легче с улучшенной ветроустойчивостью.

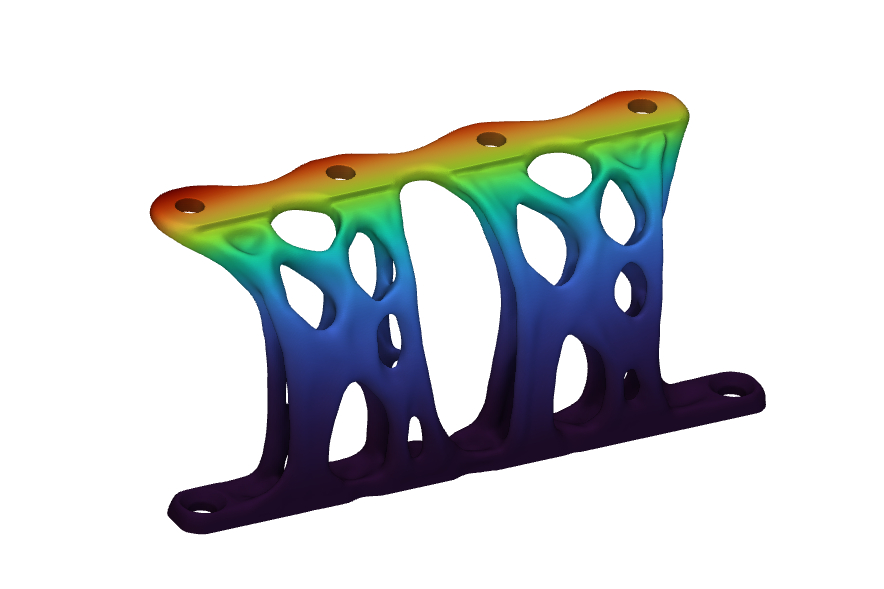

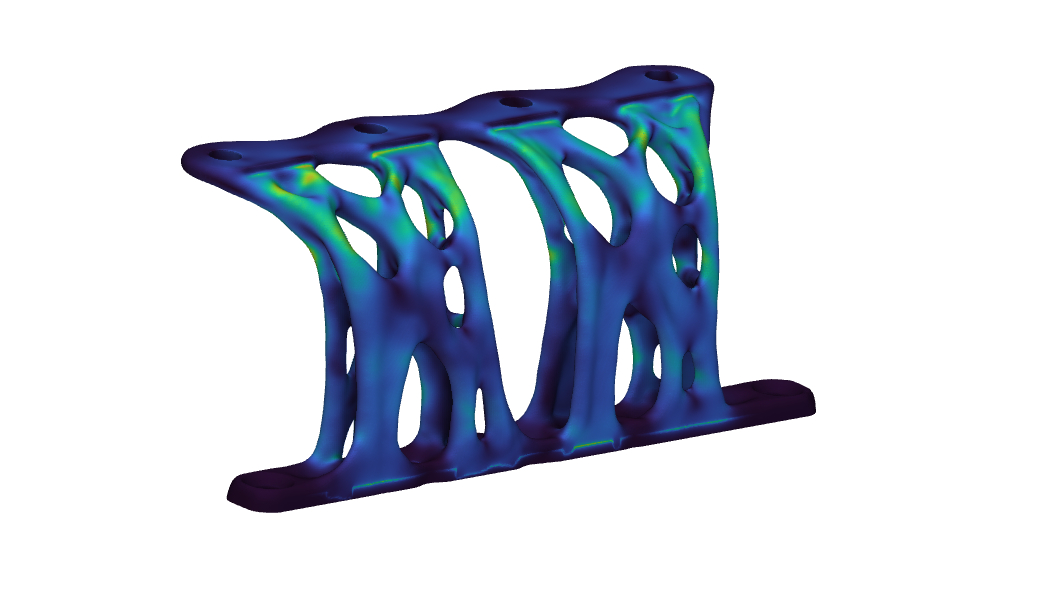

- Направленное усиление: Усиливайте только нагружаемые зоны (соединения, опоры). Пример: кронштейн с утолщением до 3 мм у отверстий для винтов и 1 мм в остальной части стал легче на 40%.

3. 8 Практических Техник

- Проектирование:

- Оболочечная структура: Полые модели. Трубка диаметром 50 мм жестче и легче, чем пруток диаметром 20 мм.

- Полые узоры: Углубления (до 50% поверхности) снижают вес на 30%.

- Истончение с армированием: Стенки 1 мм с 0,8-мм стержнями увеличивают устойчивость на 40% при росте веса на 5%.

- Настройки слайсера:

- Плотность заполнения: 10–20% для декоративной печати, 20–30% для креплений, 30–50% для механических деталей.

- Тип заполнения: Треугольники или шестиугольники экономят 10–15% материала.

- Слои: Уменьшите нижние/верхние слои до 2–3 (0,4–0,6 мм) для снижения веса на 10%.

- Улучшения:

- Сетка + граница: 5 мм рама с 30%-й сеткой легче на 50% при той же прочности.

- Бионическая матрица: Точечная сетка (1–2 мм цилиндры) для криволинейных поверхностей легче на 20%.

4. Ошибки и их избежание

- Чрезмерное истончение: Стенки <1 мм (например, 0,5 мм у 5-см кронштейна) вызывают излом. Решение: ≥1 мм для PLA/ABS.

- Низкая плотность: Длинные детали с 30% заполнением гнутся. Решение: ставить заполнение ≥40%.

- Игнорирование направления печати: Вертикальная печать на 30% прочнее горизонтальной. Ставьте деталь на печатный стол по направлению усилия, прилагаемого к детали. Межслойная адгезия влияет на прочность.

5. Кейсы и результаты

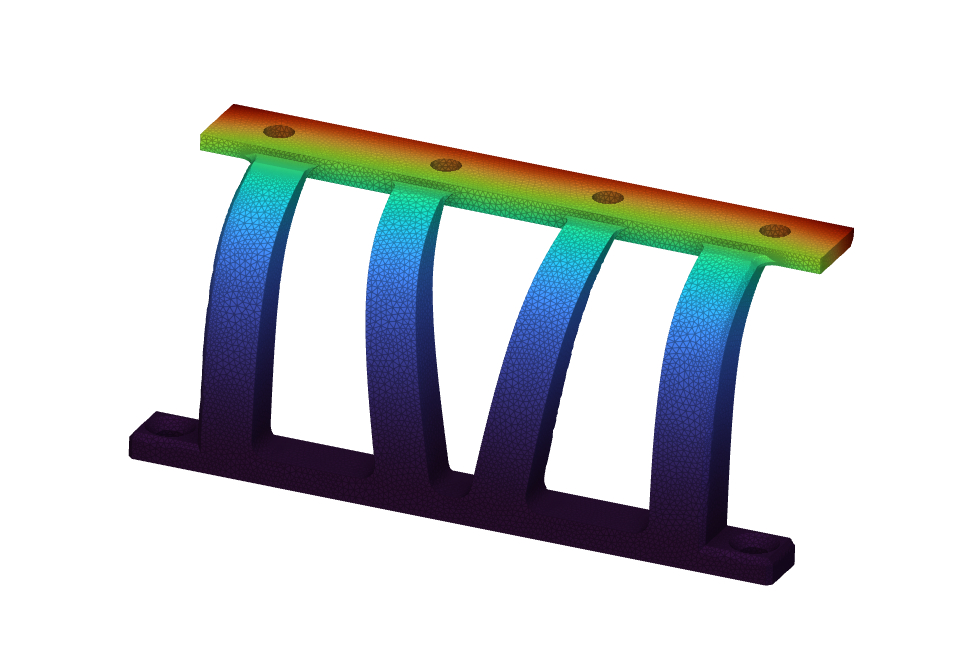

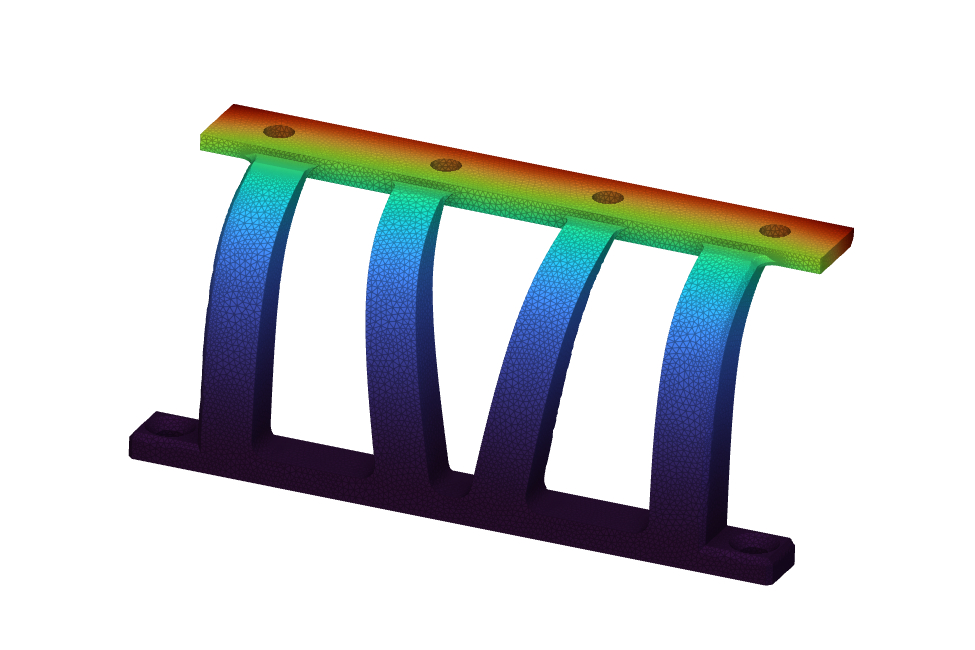

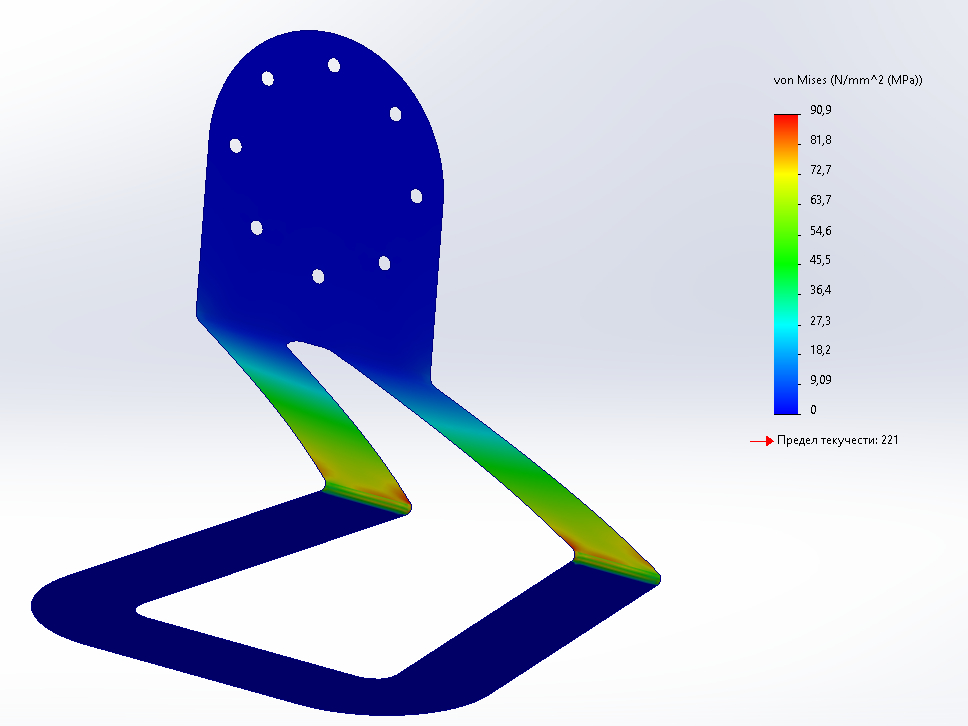

- Кронштейн: Материал AISI 316, исходный вес 270 г (макс. нагрузка 200 кгс, деформация 0,4 мм), оптимизированная версия — 190 г (на 30% легче) с улучшенным распределением напряжений. (Больше об этом кейсе на странице СПИН.РФ)

- Подставка под диск автомобиля: вариант 1 — простой и функциональный из листа металла. Выдерживает 20 кг нагрузки; вариант 2 — резной дизайн с теми же характеристиками смоделирован под алюминий.

Облегченный дизайн 3D-печати заменяет “грубую силу” изобретательностью, экономит 30–60% веса, сохраняя прочность и снижая затраты.

Примечание

На заглавной фото изображен кронштейн, распечатанный на оборудовании LIM X260E, компанией СПИН.