Как известно, многие отечественные промышленники, особенно из ордена машиностроителей и металлообработчиков, до сих пор относятся к аддитивным технологиям с изрядной долей скепсиса. А вот наши недавние заклятые партнёры давно и точно оценили истинную значимость АТ как драйвера современной индустрии. И когда 23 февраля они выдали на-гора очередной, уже 13-й пакет санкций против российских компаний, мы вновь убедились: в этой ситуации их многие знания — наши многие печали. Потому как в санкционных списках на сей раз был целый раздел с перечислением ведущих отечественных производителей, связанных с АТ. Под санкции попали разработчики и изготовители 3D-принтеров, 3D-сканеров, поставщики материалов, программного обеспечения…

Этого, конечно, следовало ожидать. И, разумеется, готовиться. Проведённый нашей редакцией экспресс-опрос руководства компаний, попавших в санкционный список, подтверждает: санкции никого из них не застали врасплох и особых минорных ожиданий по поводу будущего их бизнеса не вызвали. Мы задавали три вопроса:

— Каким образом ваша компания готовится (или готовилась) к возможному включению в санкционный список?

— Как включение в список может повлиять на текущую ситуацию в компании и на планы развития?

— Какую помощь или поддержку хотелось бы в этой ситуации получить от государственных институтов?

Вот что нам ответили:

Александр Михайленко, генеральный директор ООО «НПК АНТЕЙ» (Redfab):

— Мы ещё 3 — 4 года назад сделали ставку на собственное производство и отечественные комплектующие. Поэтому сейчас у нас нет критических зависимостей по комплектующим. А благодаря команде квалифицированных разработчиков мы можем адаптироваться к самым сложным ситуациям, в том числе к работе в режиме санкций. Так как мы производим не только оборудование и ПО, но и отечественные отраслевые комплектующие и электронику, приглашаем коллег-производителей российских 3D-принтеров к кооперации.

Сомневаюсь, что санкции отразятся на нашем бизнесе сколько-нибудь серьёзно, для нас приоритетный рынок — внутри России. Нужные запасы сформированы, плюс мы с прошлого года постепенно внедряем отечественную ЭКБ. Сейчас, наконец, стартовали продажи первого российского RISC-V микроконтроллера МК «Амур», мы — в числе его первых покупателей. Надеюсь, в скором времени перейдём частично или полностью на чипы первого уровня.

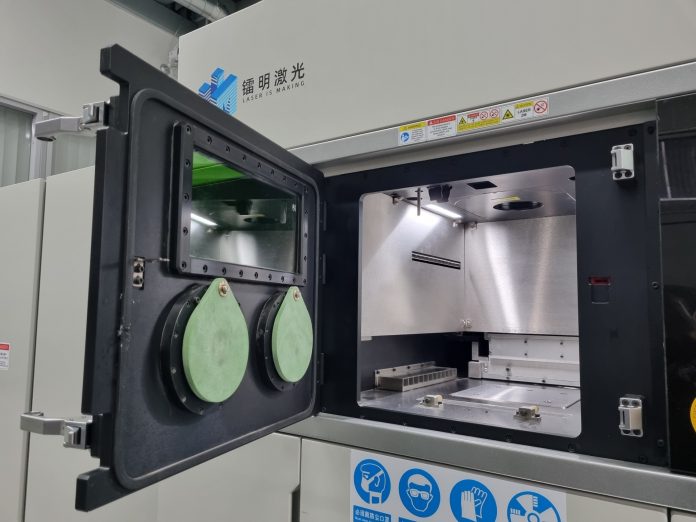

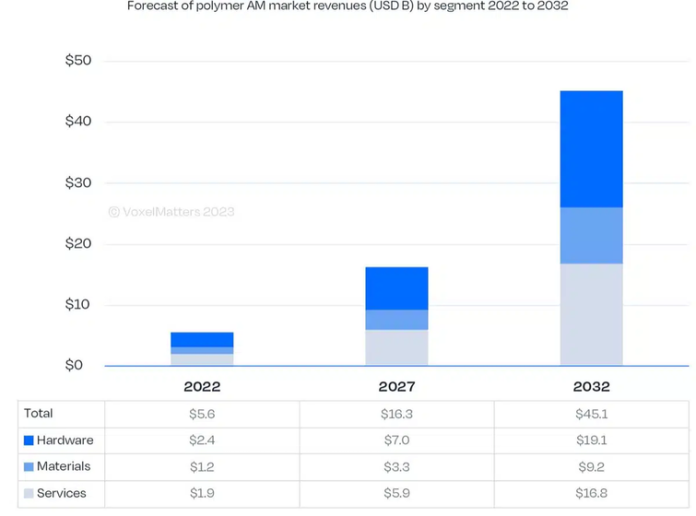

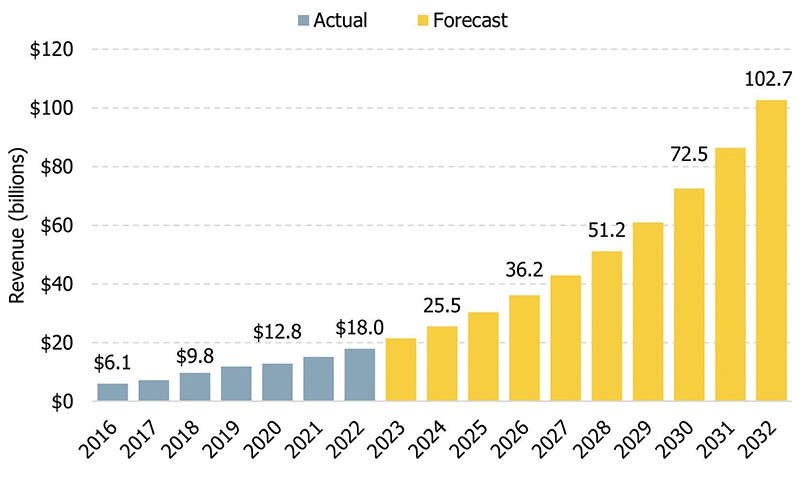

Мы рассчитываем, что государственные институты в первую очередь будут поддерживать потребителей и стимулировать внедрение аддитивных технологий в стране. То, что почти вся российская аддитивка попала под санкции, только подчёркивает её важнейшую роль в укреплении технологического суверенитета страны. В России есть разработчики и производители оборудования по всем основным технологиям 3D-печати. Первый регион, что укомплектует центр АТ полностью отечественными решениями, станет ведущим в сфере развития АТ в России, а это рынок, который прирастает на 30+% ежегодно, –- повод задуматься.

Денис Власов, генеральный директор компании ООО «ТРИАНГУЛЯТИКА»:

— Честно говоря, мы не ожидали попадания в санкционный список. Да, мы производим значимые продукты, но в то же время «ТРИАНГУЛЯТИКА» — некрупная компания. И её появление в списке наряду с крупнейшими компаниями, от которых реально во многом зависит функционирование отечественной индустрии, — это для нас даже своего рода комплимент.

С другой стороны, наша компания действительно на виду. С нами контактировал вице-премьер Правительства РФ, министр промышленности и торговли России Денис Мантуров, лично знакомился с нашим оборудованием Максим Орешкин, возглавлявший на тот момент Минэкономразвития РФ. А также — министр экономики, инноваций, цифровизации и энергетики земли Северный Рейн-Вестфалия (ФРГ) Андреас Пинкварт, который ещё в 2019 году лично предлагал нам переместить весь наш бизнес со всеми разработками в Германию. Понятно, что нашу компанию плотно изучали немецкие аналитики перед подобным приглашением на самом высоком уровне, и нам сказали: если вы продолжите свой подход — кастомизацию аддитивного производства, то к 2025 году вы станете очень мощным и влиятельным игроком на рынке. И мы бы очень хотели, чтобы такой игрок работал у нас. Мы отказались, я тогда ответил в том смысле, что мир — глобален, и мы, оставаясь российскими разработчиками, готовы к плодотворному сотрудничеству со всеми, кто в этом заинтересован.

Возможно, нас также заметили из-за того, что мы помогали многим отечественным производителям нивелировать санкционное воздействие. Ведь «ТРИАНГУЛЯТИКА» заставляла заработать заново системы от TRUMPF, от DMG Mori, от ЕОS, сейчас работаем над поддержкой для 3D-принтеров производства Concept Laser. То есть, те машины, которые в результате санкций были заблокированы в России, при помощи наших продуктов можно вернуть в рабочее состояние. И мы будем продолжать помогать запускать эти машины, поставляя импортозамещающее ПО.

Готовились ли мы к сценарию с внесением нас в санкционный список? По большому счёту — нет, хотя, конечно, в каких-то моментах подстраховались. Ещё два года назад, лишившись выхода на европейские рынки, мы, конечно, расстроились. Однако релокацию не планировали. Продумывали мы и своего рода «план Б», предусматривающий создание отдельного подразделения для работы на внешних рынках. Однако мы очень рассчитываем, что мы продолжим успешно развиваться благодаря устойчиво растущему спросу на наши продукты на внутреннем рынке, а также на рынках государств, остающихся друзьями нашей страны.

Теперь по поводу возможных ограничений, связанных с санкциями. «ТРИАНГУЛЯТИКА» — пишется полностью российской командой, мы не заимствуем алгоритмы или подходы у других аналогичных софтов. Это была наша проблема: мы слишком отличались технологически от того, что есть на рынке в нашем сегменте, мы шли своим путём. Поэтому нам ничто помешать не может: как разрабатывали ПО, так и будем его разрабатывать. Зарубежные библиотеки, которыми мы пользовались, в основном находятся в открытом доступе. Вся наша «математика», всё «нутро» наших продуктов — Made in Russia, произведено в Санкт-Петербурге.

Все наши разработки финансировались из собственной прибыли, и мы до сих пор не обращались за помощью к государственным институтам. Конечно, нас на начальных этапах развития существенно поддержало Минцифры РФ: налоговыми льготами, социальными мерами поддержки, стимулирующими наших сотрудников. Возможно, сейчас мы постараемся выиграть какой-либо грант: минувший год был для нас сложным, и финансовая подпитка не помешала бы. Но при этом мы по-прежнему делаем ставку не на внешнюю помощь, а на собственные ресурсы.

Обновления продуктов «ТРИАНГУЛЯТИКА» выходят и будут выходи́ть раз в один — два месяца. И в каждой новой версии и даже подверсии появляются новые востребованные функции. Очень скоро на рынок выйдет третья версия «ТРИАНГУЛЯТИКА» с множеством существенных нововведений, которые мы сейчас пишем и начинаем тестировать. У нас в первый момент, как мы узнали о внесении компании в санкционный список, возникло только одно опасение: отечественные компании могут теперь опасаться сотрудничать с нами. Но сам я всегда придерживался такой позиции: если мы не будем покупать продукты отечественных компаний, у нас никогда не появится сообщество собственных конкурентоспособных разработчиков. И мы призываем наших партнёров следовать этому принципу. Тем более что с каждым новым клиентом мы становимся лучше — опытнее, продвинутее. И когда мы узнали 23 февраля о внесении «ТРИАНГУЛЯТИКИ» в санкционный список, я разослал письма нашим ключевым клиентам, и, что радует, ни один из них в ответ не сообщил, что он теперь не готов с нами работать. И даже реселлеры подтвердили, что наш новый «статус» никак не отразится на нашем с ними сотрудничестве. Мы очень благодарны за такую поддержку всем нашим партнёрам и будем и впредь развиваться, и поставлять им всё более совершенные продукты.

Артём Красовский, директор по развитию компании ООО «РЭНДЖВИЖН» (Range Vision):

— Уже в начале 2022 года мы сконцентрировались на внутреннем рынке, чтобы не терять энергию на преодоление всё более высоких административных барьеров при попытке работать, как прежде, поставлять российские 3D-сканеры в Европу и другие страны. Как показала жизнь, это было правильным решением.

В том, что рано или поздно мы получим специфическое «международное признание», сомнений не было. Это чувствовалось в первую очередь в нарастающих сложностях работы с иностранными контрагентами в банковской сфере и логистике. Когда мы в очередном пакете санкций увидели свой бренд, нисколько не удивились.

Мы заранее перестроили логистические маршруты, отказались от импортных комплектующих, поставка которых может быть прекращена по политическим причинам, учли эти нюансы при разработке новых моделей. Поэтому в плане дальнейшего функционирования компании уже в режиме санкций каких-либо откровенно слабых мест у нас нет.

Благодаря этой тщательной подготовительной работе непосредственно на итоговый продукт внесение Range Vision в санкционный список практически не повлияет. Возможно, из-за рисков блокировки придётся изменить часть привычных инструментов и ПО, используемых в работе. Но не думаю, что это будет болезненно.

Теперь что касается того, какую помощь и поддержку хотелось бы получить в этой ситуации от государства. Это могла бы быть помощь по возобновлению экспорта в дружественные страны, или консультационная поддержка при решении проблем при отклонении платежей из-за границы.

Например, в ряде случаев и на нашем внутреннем рынке, и для экспорта требуется подтверждение российского происхождения товара, что порой невозможно из-за наличия части импортных комплектующих, аналогов которых просто нет в стране, при этом они доступны для заказа. Почему бы Минпромторгу РФ не проработать с компаниями-производителями из списка пути решения заградительных внутренних ограничений, раз уж даже «там» признали нашу деятельность столь важной для экономики?

Михаил Артюшков, генеральный директор компании ООО «Иннфокус» (INNFOCUS):

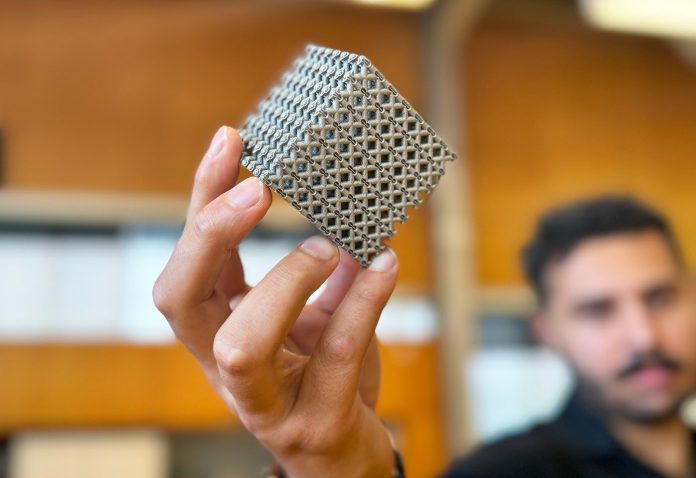

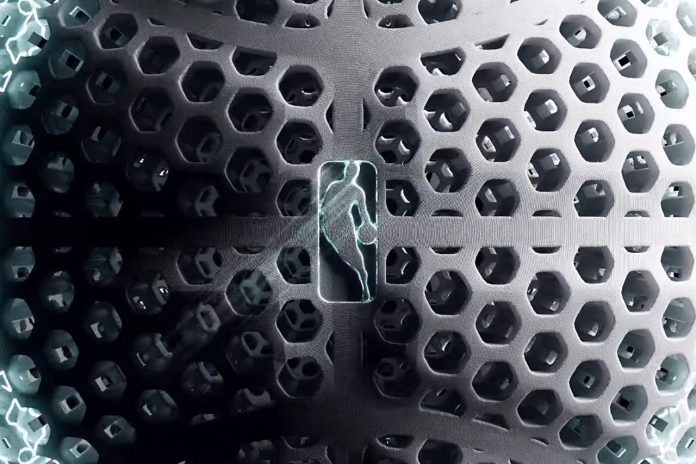

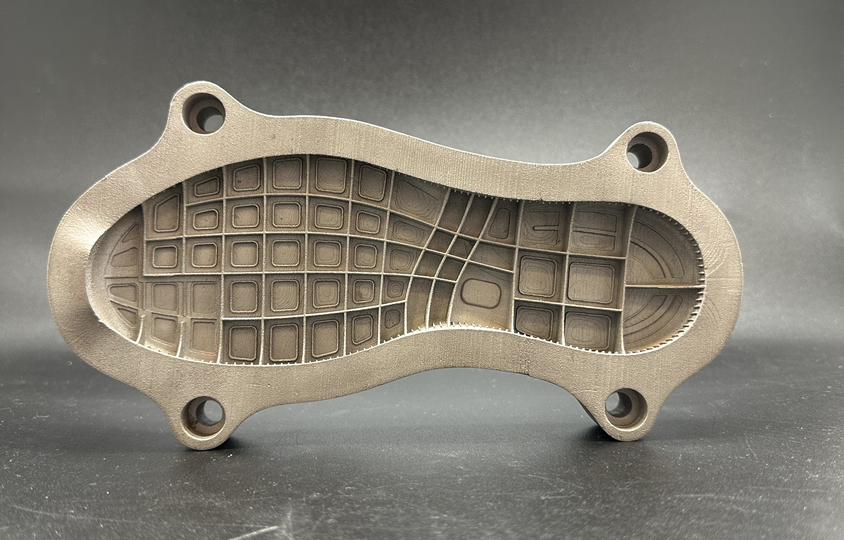

— В последнем пакете санкций США особая роль отведена аддитивным технологиям. Очевидно, что 3D-печать является великолепным решением не только для импортозамещения запасных частей и комплектующих, но и для ускорения традиционных технологических процессов, а также для разработки и вывода на рынок новых образцов техники.

Лучшая подготовка к подобного рода ограничениям — создание собственных решений отечественного производства. Одна из последних наших разработок — ПО REDITIVE COMPENSATION, которое позволяет увеличить точность 3D-печати до 10 раз. Это обеспечивает возможность раскрыть потенциал аддитивных технологий, во многом зажатый из-за проблем с технологическими деформациями деталей, получаемых с их применением.

Что касается возможного влияния попадания компании в санкционный список на её настоящее и будущее, то можно предположить, что основные сложности могут коснуться вопросов финансовой логистики. Но в целом на устойчивости и дальнейшем развитии компании появившиеся ограничения особо не скажутся. Скорее, наоборот, — это мотивирует нас создавать лучшие решения для наших заказчиков.

Любой технологический бизнес нуждается в рынках сбыта и стабильной логистике, как товарной, так и финансовой. Мы видим, что по всему блоку вопросов работа на государственном уровне ведётся, в частности, по трансграничным платежам с использованием цифровых финансовых активов. Мы поддерживаем подобные инициативы и с нетерпением ждём возможности их использования.

Выводы? Их за нас успешно намедни сделали «с той стороны». Сначала глава МИД Германии, фееричная Анналена Бербок, заявила о том, что, начав вводить санкции против России ещё два года назад, на Западе и не рассчитывали, что они сработают, «просто санкции — это важно». Развивая тему, Bloomberg Economics пишет: «Последние заявления свидетельствуют лишь о постепенном ужесточении санкционного режима, и мы по-прежнему оцениваем, что экономика России вырастет примерно на 1−1,5% в 2024 году». Надо думать, что отечественные аддитивщики со своей стороны сделают всё для того, чтобы сбылись гораздо более оптимистичные прогнозы роста экономики страны.