Еще несколько лет назад многие владельцы и руководители успешных российских частных промышленных компаний на вопрос о желательных для них мерах государственной поддержки вполне искренно отвечали, мол, да не надо нам помогать, лучше всего, если просто мешать не будут! В такой парадигме развивалась в предыдущие более благополучные годы и отечественная аддитивка. Шаг за шагом расширяли спектр выводимых на рынок АТ, укреплялись в своих нишах,постепенно (может быть, слишком постепенно!) преодолевая скепсис и инерцию клиентов. Отставание от мировых лидеров – первопроходцев в этой сфере воспринималось как естественное и казалось в перспективе вполне преодолимым. А известные проблемы новой отрасли, прежде всего в сфере стандартизации и сертификации, на тот момент еще не ощущались как критичные.

За последние два года ситуация значительно изменилась. Спрос на продукцию 3D-печати в B2B в условиях утраты отечественными производителями доступа к сервисному обслуживанию и технической документации на оборудование от ряда зарубежных поставщиков резко возрос. Да и не одним цифровым обратным проектированием, зачастую спасающим производства от длительных простоев, а то и от закрытия, сегодня интересны АТ российской перерабатывающей промышленности. Всё более востребованы отечественные 3D-принтеры, 3D-сканеры и другое аддитивное оборудование. А у самих аддитивщиков проблем прибавилось, с недавнего времени – еще и из-за санкций.

А всё вместе это значит, что отечественная АТ-сфера и государство стали намного нужнее друг другу. В аддитивном сообществе теперь уже предметно говорят о том, какие меры государственной поддержки отрасли необходимы для того, чтобы она не просто выжила, но и выполняла роль драйвера роста экономики, как это происходит во всех ведущих странах мира. И при этом подчеркивают важность того, чтобы все планы и все решения в этой сфере разрабатывались с активным участием основных игроков отраслевого рынка, а также собственную готовность действенно поддерживать все новации.

Своим взглядом на эту проблему с нами поделился директор по развитию и GR «НПО «3D‑Интеграция» Василий Панкратьев.

Государственная поддержка важна и сегодня как никогда актуальна для российских компаний, развивающих аддитивные технологии, разрабатывающих и выпускающих для этой сферы оборудование, материалы и софт. И прежде всего – для частных компаний, динамичных, мобильных, эффективных, нацеленных на результат во всех смыслах.Причем, государству здесь даже нет нужды изобретать собственную модель велосипеда, достаточно обратиться к опыту стран, чьи аддитивные компании задают тон на мировом рынке этой отрасли. Кстати, вот вам ключевое отличие в подходах к господдержке аддитивки в развитых странах: там АП – это полноценная отрасль, ее развитие – один из приоритетов промышленной политики, под нее выделяются огромные ресурсы, разрабатываются стратегии развития. Уверен, что и в России выделение развития АТ в отдельное приоритетное направление должно стать первым шагом к решению проблем этой отрасли и раскрытию ее потенциала драйвера роста экономики.

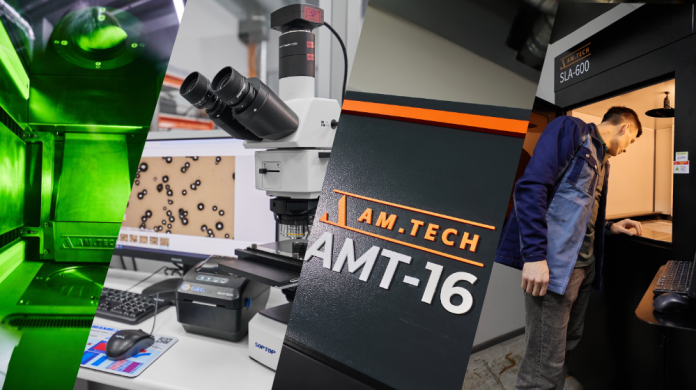

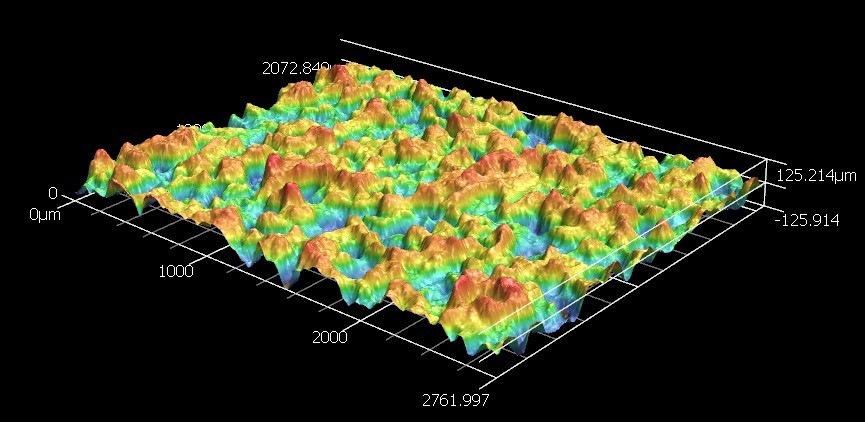

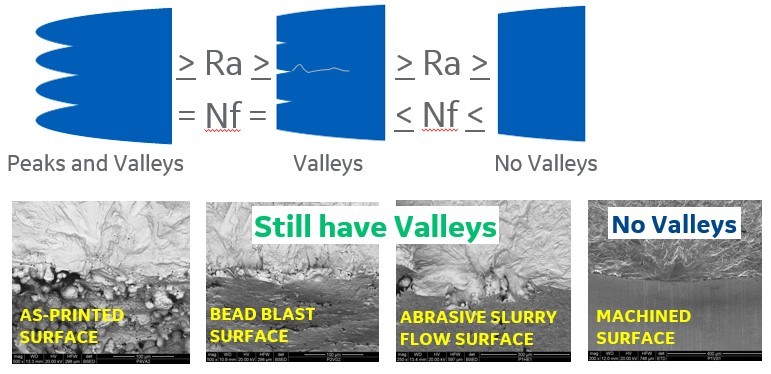

Аддитивки, причем, качественной и доступной как в смысле цены, так и в плане логистики, в стране должно быть много. И в этом смысле тоже есть чему поучиться у продвинутой заграницы, где уже успешно работает множество аддитивных заводов. Там серийно выпускаются промышленные 3D-принтеры, а рядом, в соседнем цехе, стоят эти же принтеры, на которых выполняются заказы клиентов. И когда в такой центр приезжает потенциальный покупатель, он может на месте ознакомиться с работой выбранной им модели машины. Мы в «НПО «3D‑Интеграция» вдохновились этой идеей и к настоящему моменту в компании уже создан инвестиционный проект, в рамках которого будет начато строительство первого в России большого завода по производству 3D-принтеров и изготовлению изделий аддитивным способом. Возможно, этому примеру потом захотят последовать и другие крупные игроки отечественного рынка АТ. И для стимулирования таких инициатив государственная поддержка на всех первых этапах – от выбора производственной площадки до запуска серийного производства – была бы очень актуальной. Еще один наш проект, который можно было мы с помощью государства масштабировать во всех регионах, – создание аддитивных центров. Такие центры могут делиться по сегментации, то есть быть заточенными на выполнение услуг для разных отраслей промышленности. Ведь в каждом из регионов страны – разные потребности пула местных градообразующих и просто крупных компаний. И местные аддитивные центры смогут обеспечивать им дополнительные возможности в части АТ-решений. Много общаясь сегодня с промышленниками из регионов, где мы планируем создать свои центры, убеждаюсь, что они будут очень востребованными. При этом общее пожелание их будущих клиентов: центры должны обеспечивать именно полную готовность деталей, включая постобработку. А значит, такие центры необходимо оснастить оборудованием, позволяющим выпускать детали в малых сериях, либо прототипы деталей – но под ключ. И детали на выходе из 3D-принтеров должны здесь же проходить постобработку, доводиться на традиционном обрабатывающем оборудовании до полной готовности.

Ведя переговоры в регионах, где планируется создать эти центры, мы, в свою очередь, настаиваем, чтобы они не менее чем на 50% были оснащены российским оборудованием. Это тоже должно стать своего рода поддержкой отечественных производителей 3D-принтеров, сканеров, материалов и софта для АТ. Господдержка аддитивным центрам/пользователям АТ также может выражаться в субсидировании закупок российского аддитивного оборудования до 75%, нероссийского — 25% для любой компании: коммерческой и государственной. А еще – в налоговых преференциях и, например, в предоставлении на 2 – 3 года в безвозмездное пользование производственных площадок под выпуск серийного промышленного АТ-оборудования. А затем уже брать арендную плату с вставшей на ноги компании. Также видится целесообразным создание венчурного фонда развития АТ, который вкладывал бы средства в развитие аддитивных центров, центров импортозамещения, центров обратного проектирования, центров коллективного пользования, использующих аддитивное оборудование за долю в бизнесе. Но при обязательном условии, парк оборудования этих центров и заводов должен быть не менее чем на 50% отечественным.

Еще одно назначение подобных центров – они могут стать площадкой для производственных практик и стажировок студентов местных технических вузов и колледжей, обучающихся специальностям инженеров-конструкторов, способных проектировать изделия под АТ, и операторов АТ-оборудования.

Хронически больная тема для нашей сферы – существующие барьеры в части сертификации материалов и паспортизации самих изделий АП. Для их снятия, как нам представляется, прежде всего нужно создать межотраслевые ГОСТы на материалы для АТ, чтобы конструкторы могли их закладывать в создание изделий. Целесообразно сформировать экспертные группы с обязательным привлечением межотраслевых институтов. Экспертам необходимо определить наиболее востребованные материалы, выработать систему и правила тестирования материалов, определить бюджет, получить финансирование данного проекта, провести тесты (за деньги), создать по итогу ГОСТы.

После чего под эти ГОСТы необходимо проводить конкурсы для компаний‑производителей, которые могут принять участие в субсидированной государством программе паспортизации. Производители должны доказать по установленным программам испытаний наличие у них повторяемых серий и взять на себя обязательства (вплоть до финансовых) обеспечивать возможность поставок этих серий в течение минимум 5–10 лет. В такой программе могли бы участвовать любые новые компании, как российские, так и выходящие на российский рынок зарубежные. Система должна оставаться открытой и работать длительное время.

Следующий шаг: эксперты отбирают 5–10 доказавших свою надежность и эффективность материалов, которые закрывали бы 80% потребностей рынка и должны быть субсидированы на паспортизацию для устройств, прошедших квалификацию по повторяемости. Расходы на паспортизацию – дело государственное. Таким образом увеличится возможность для отрасли получать доступ к лучшим по качеству решениям. Система субсидированной паспортизации должна работать долго и быть открытой. Причем, субсидия могла бы быть и частичной, даже 50/50 было бы достаточно, чтобы сдвинуть все с мертвой точки.

Чтобы удешевить процесс паспортизации, между отраслями целесообразно создать систему принятия протоколов испытаний. Паспортизованные материалы и устройства в одной отрасли могли бы проходить сертификацию в другой по ускоренной процедуре. Тогда субсидировать пришлось бы в разы меньше, а паспортов соответствия было бы в разы больше.

Нужно также создать открытый реестр паспортов, чтобы те, кому нужны для чего‑то материалы, могли бы выбрать из этого отрытого списка, а не просто размещать снова и снова запросы в отраслевых институтах на паспортизацию. Это позволило бы во многих случаях не тратить время и деньги на сертификацию новых материалов, а пользоваться уже тем, что есть, пусть иногда даже слегка меняя технические условия на требуемые материалы.

Хорошим решением стало бы создание независимого сертификационного центра специально для АТ, который бы полностью финансировался государством и сертификаты и паспорта которого принимались бы во всех отраслях (авиация, космос, энергетика, судостроение и пр.).

Все знают, что после паспортизации материала для создания ответственных деталей требуется сертификация под конкретное изделие, особенно в случае его особой ответственности. Прежде всего правильнее было бы не все детали считать особо ответственными и разделить их на группы. Выделить те детали, которые не требуют дополнительной сертификации, а могут изготавливаться при наличии паспорта.

Сама сертификация «материал – устройство – деталь» в случае ответственных деталей должна обязательно субсидироваться. В итоге в течение одного, максимум двух лет мы могли бы получить большой список материалов и устройств, которые могли бы изготавливать сложные детали и целые узлы для многих отраслей промышленности.

Всё это могло бы значительно повысить инвестиционную привлекательность отрасли. Сильные российские производители, у которых покупают большое количество машин, могли бы самостоятельно развиваться и конкурировать с западными и китайскими производителями. Они могли бы выходить на международные рынки, имея производства в РФ, а не думать о переводе своих производств за границу. Можно было бы выиграть конкуренцию с Китаем и Арабскими Эмиратами и привлекать внутрь России производства из других стран. В итоге мы бы не только развили аддитивную отрасль и обеспечили реальное импортозамещение, но и внесли бы ощутимый вклад в обеспечение технологического суверенитета страны и повышение конкурентоспособности российской промышленности в целом.