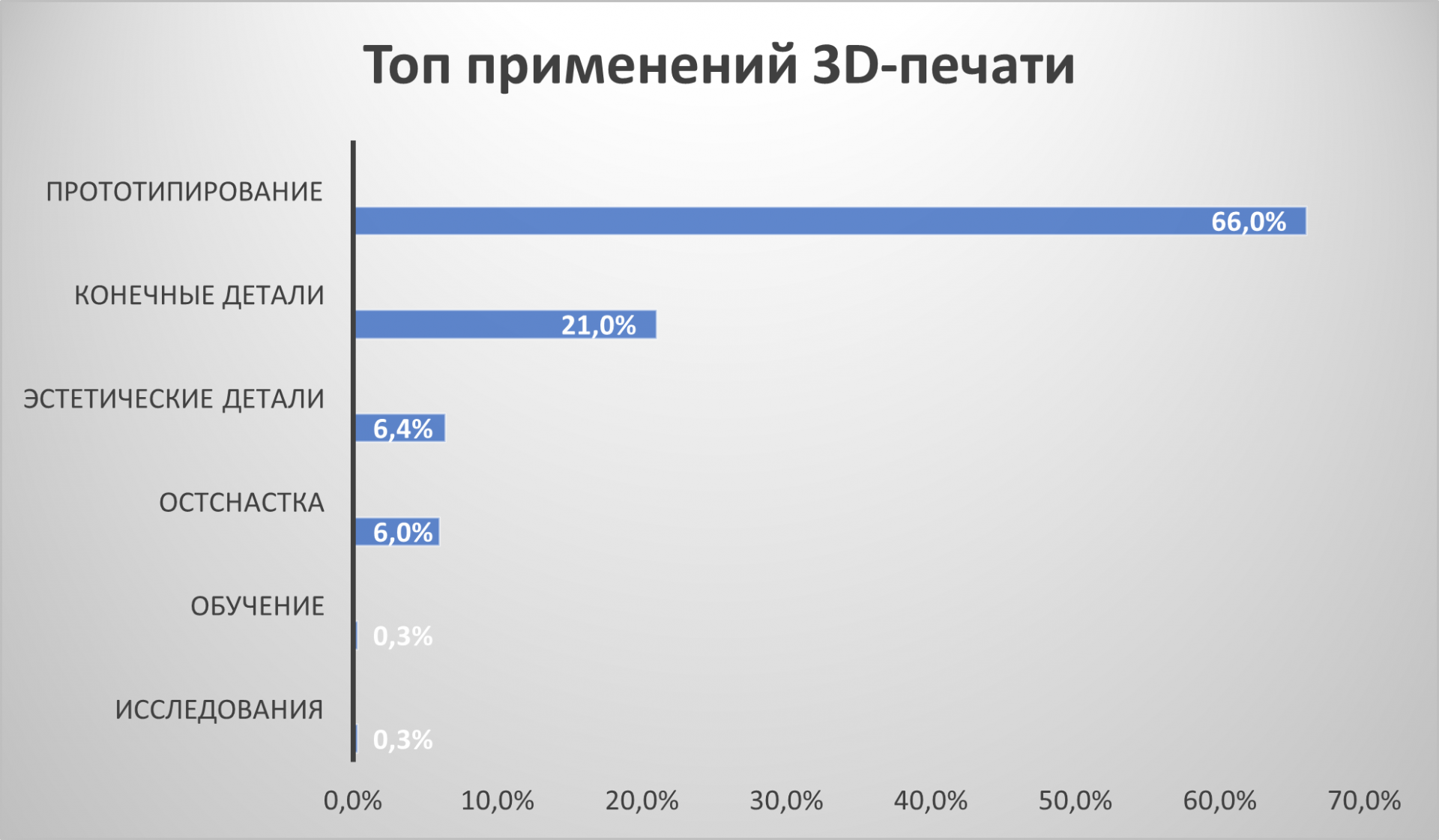

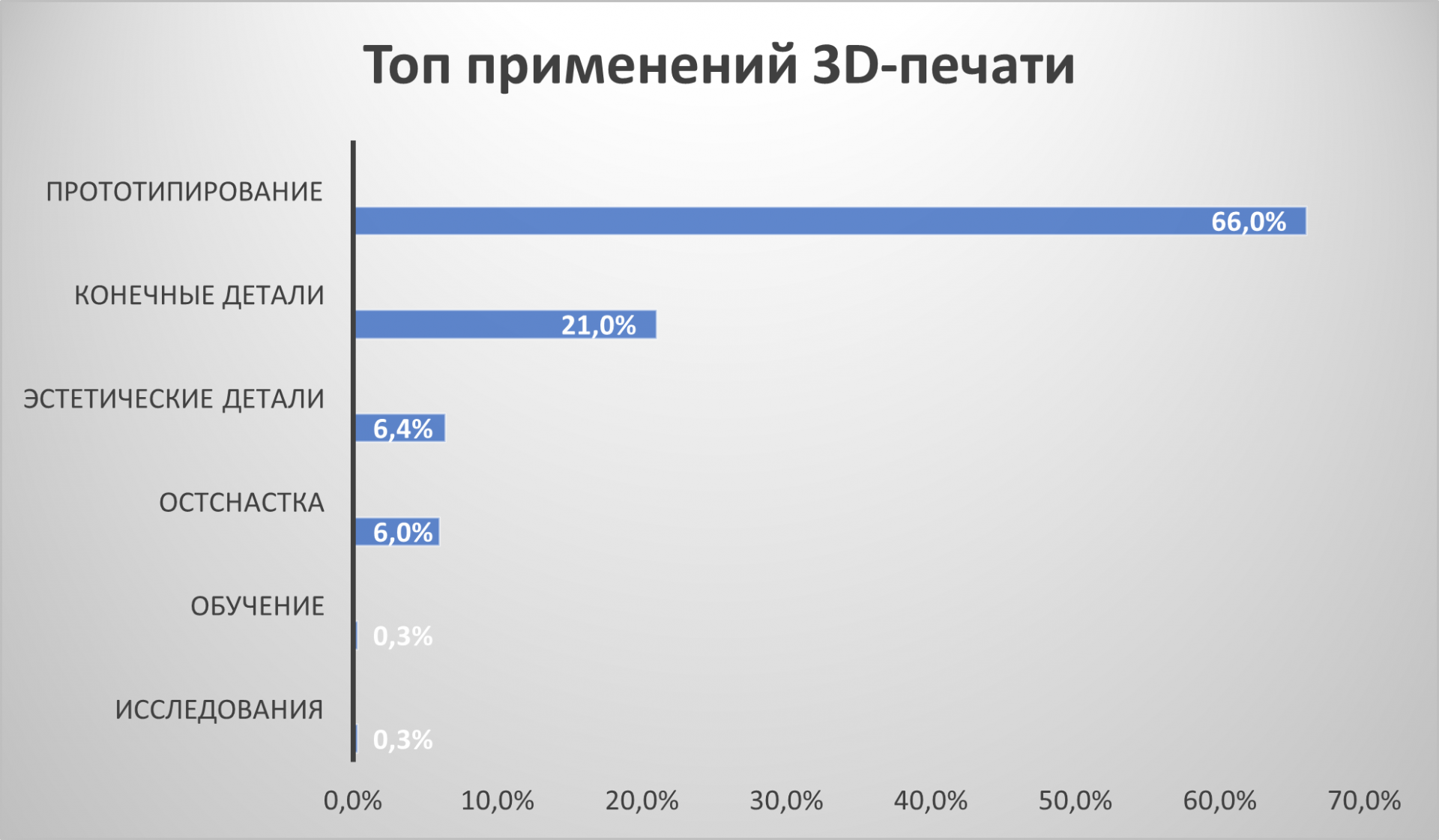

Мировой анализ рынка показывают, что 66% из тысячи респондентов назвали прототипирование основным применением 3D-печати, а 21% сообщили о использовании в производстве конечных деталей.

Ключевые моменты

Использование 3D-печати в производстве продолжает расти, поэтому клиенты все чаще выбирают 3D-печать для выполнения крупных контрактов. Это сигнализирует о том, что происходит эволюция, которая только набирает обороты от технологии для любителей к использованию технологии в промышленном производстве. Появление новых инноваций в композитных материалах, использование искусственного интеллекта и формоизменяющие материалы представляют собой новые потенциальные применения. По данным исследования:

На 19,9 млрд долларов рост рынка 3D-печати в 2023 году, что является увеличением на

17% по сравнению с предыдущим годом

83 % респондентов сообщили, что 3D-печать помогло сэкономить значительные средства в их производственной линии

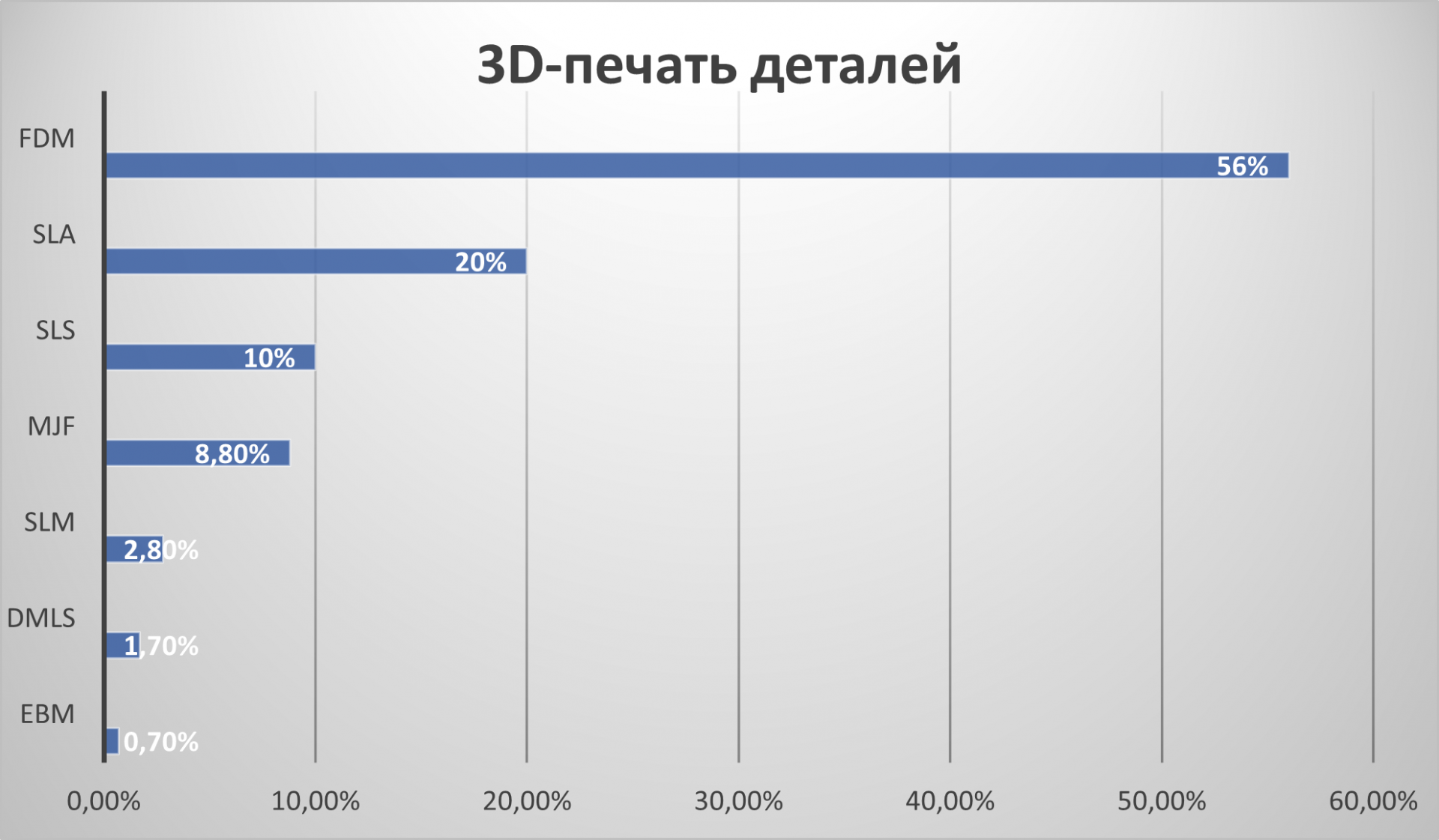

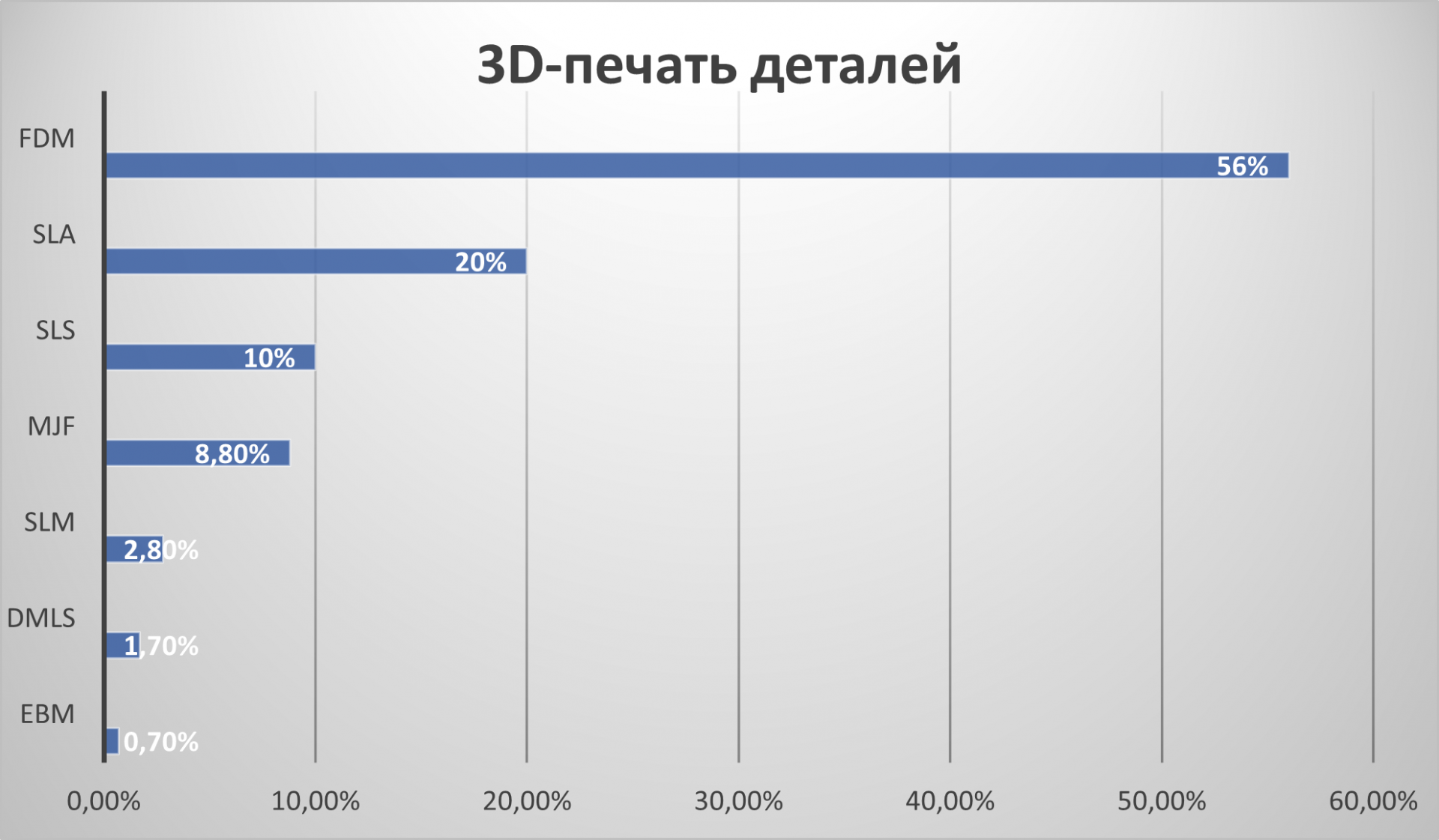

56% участников опроса назвали FDM наиболее часто используемая аддитивная технология

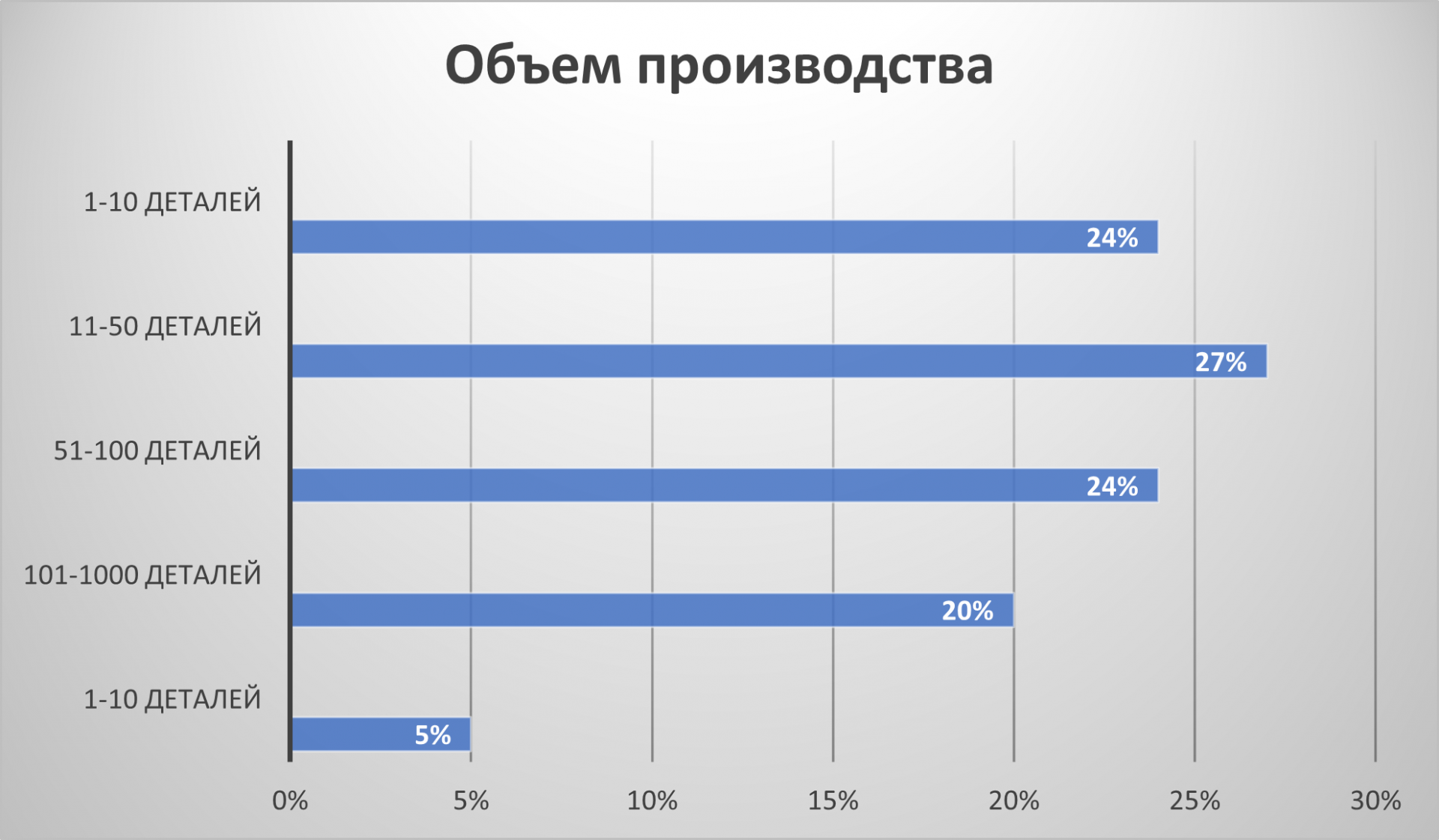

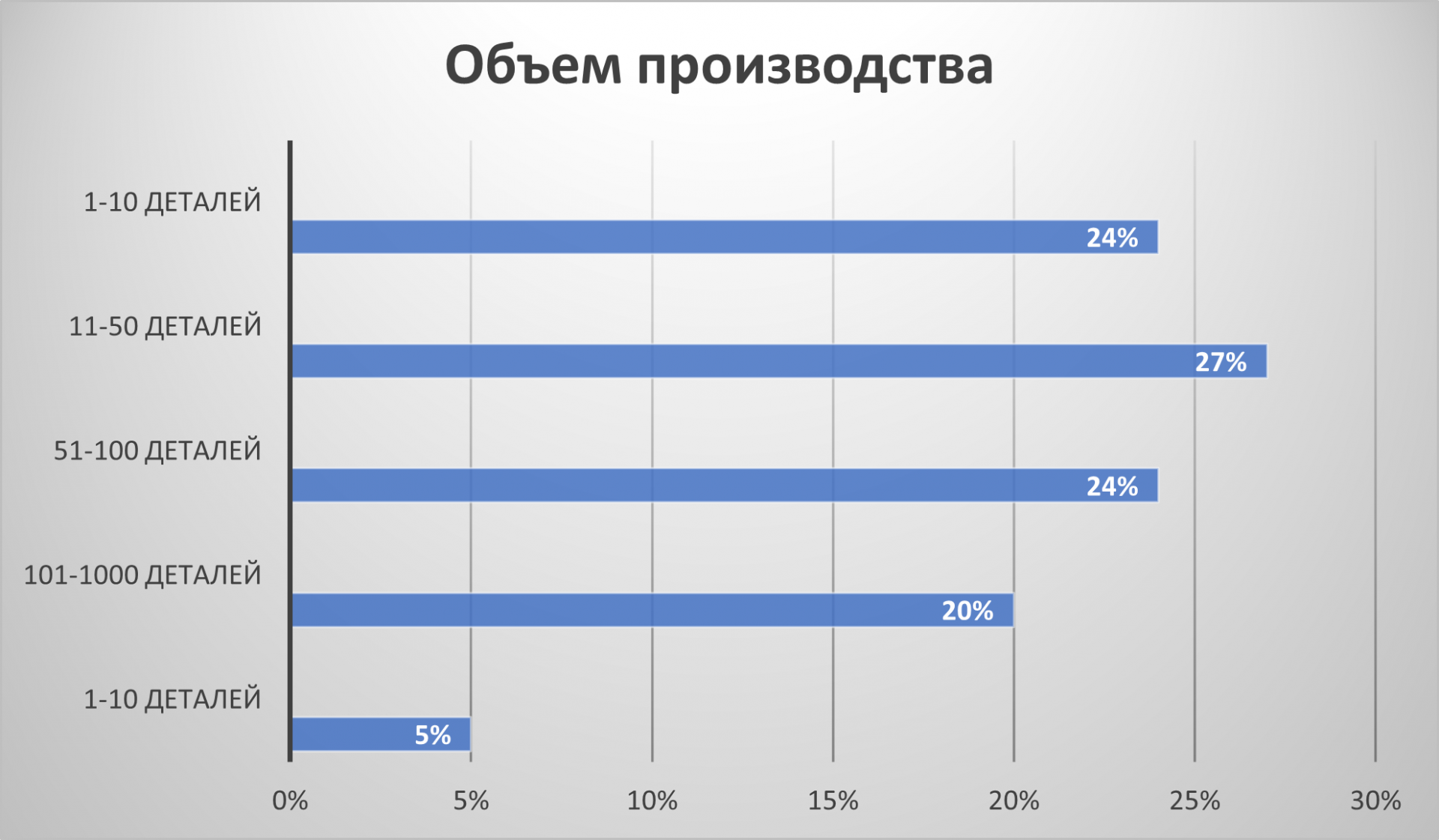

76% предприятий произвели более 10 деталей в их производственных циклах, по сравнению с 49% в 2021 году

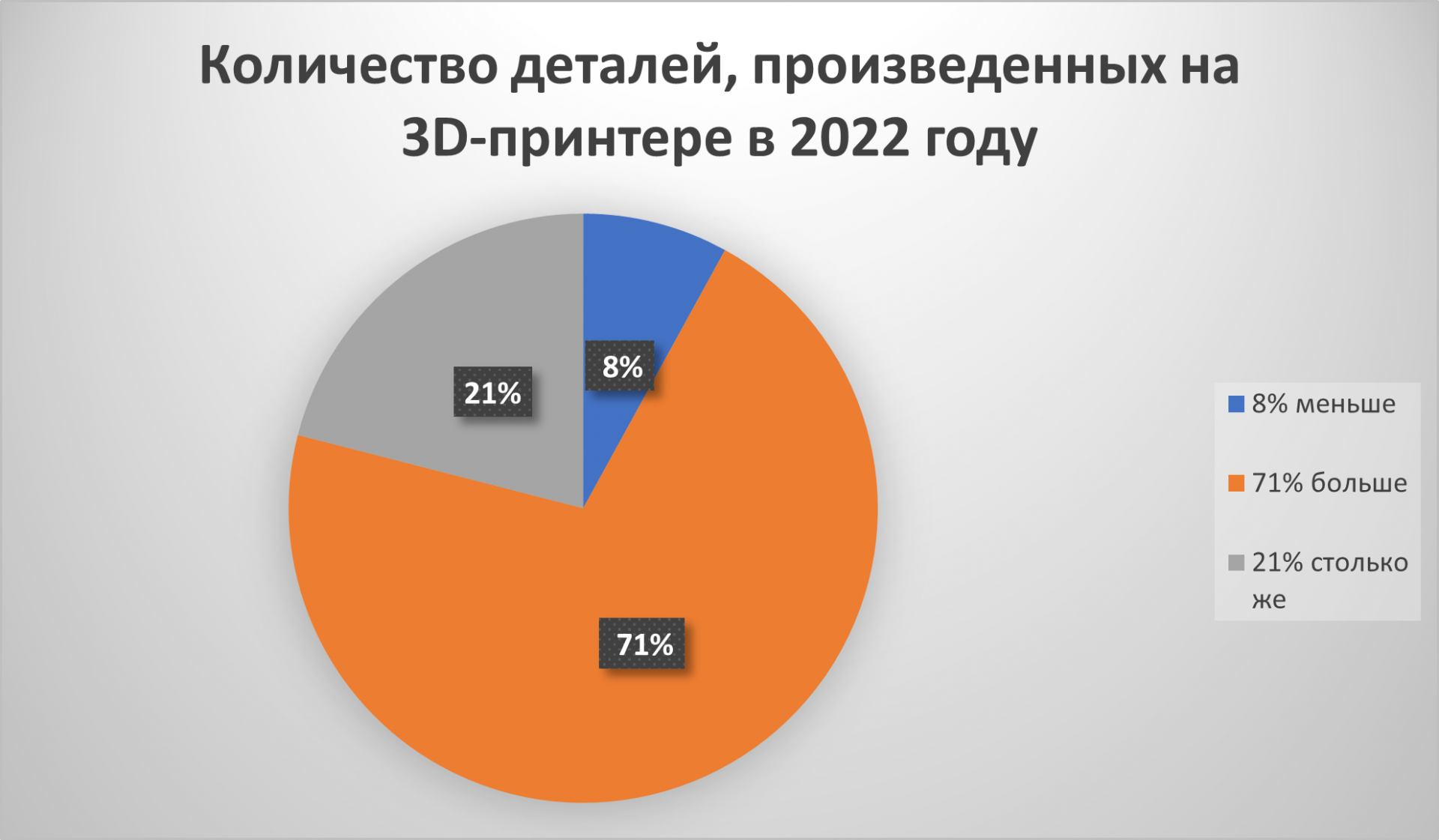

71% опрошенных предприятий использовали 3D-печать больше в 2022 году, чем в 2021 году

По данным исследованиям российского рынка:

Объем рынка АТ составляет 6 млрд. рублей

Из них 2,5 млрд. рублей приходится на оборудование для 3D-печати и комплектующие

1,2 млрд. рублей на материалы для 3D-печати

2,3 млрд. рублей на оказание услуг 3D-печати

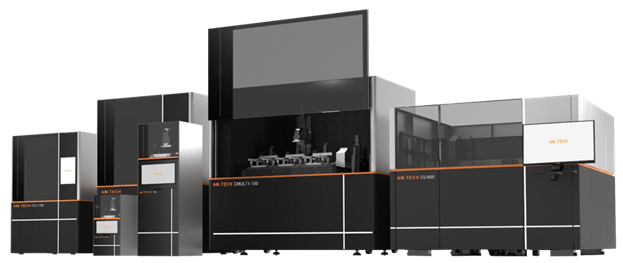

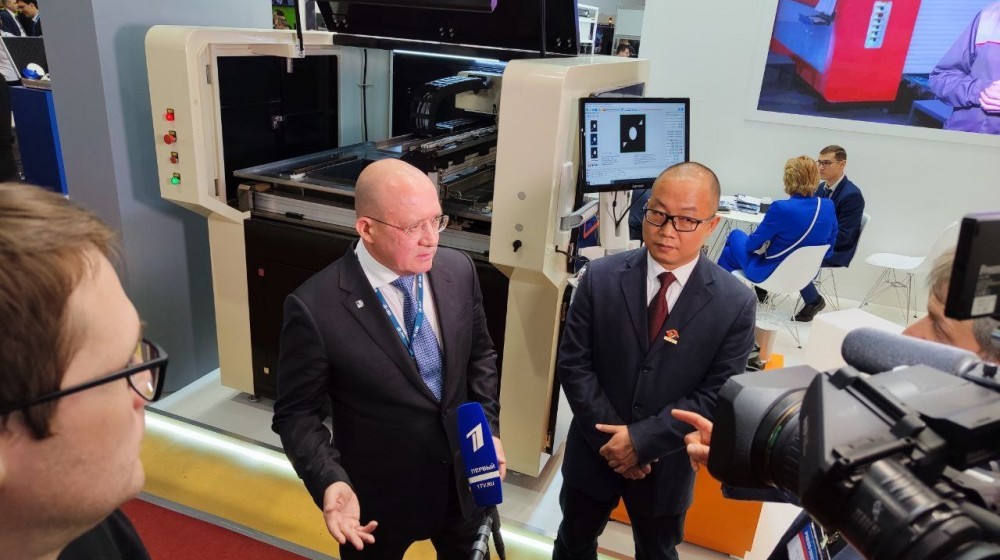

С уходом с российского рынка зарубежных производителей, открылась широкая ниша для поставок 3D-оборудования для производителей промышленного оборудования из дружественного Китая. Также, появились отечественные производители 3D-принтеров, такие как «РусАТ», «Лазерные системы» и др. 1 августа свои двери откроет «Московский Цифровой Завод», на котором Российский бренд «AM.TECH» – поставит промышленные 3D-принтеры 5 технологий MBJ, EBM, SLM, FGF и керамические 3D-принтеры технологии DLP.

Последние технологические тенденции и достижения в области 3D-печати

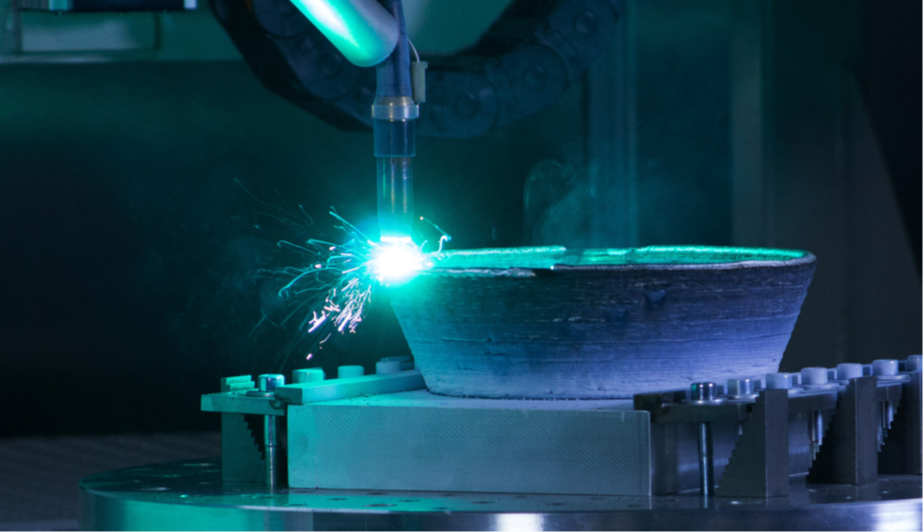

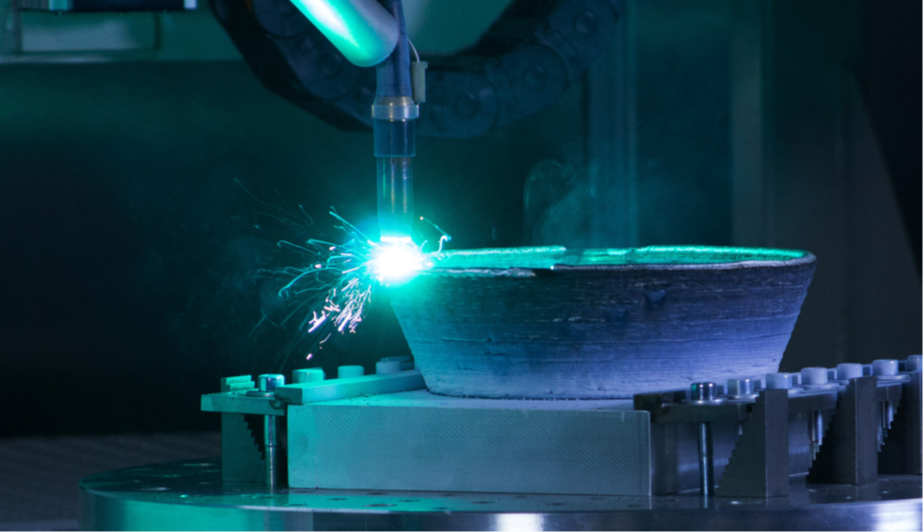

Технология дуговой сварки аддитивного производства (WAAM) 5-осевой 3D-принтер для производства крупногабаритных деталей, фото GEFERTEC

С усовершенствованием программного обеспечения, произошли значительные изменения с возможностями применения металлической 3D-печати для создания деталей больших размеров с использованием аддитивного производства. Например, компания SLM Solutions строит для ВВС США 3D-принтер с технологией лазерно-порошкового синтеза на подложке (LPBF, SLM) с 1,5-метровой осью Z, также он будет оборудован несколькими лазерами для производства крупногабаритных металлических деталей и может стать крупнейшим 3D-принтером данной технологии LPBF. Компания «Caracol», которая имеет большой опыт в использовании композитных материалов, разрабатывает 3D-принтер WAAM, в котором в качестве материала применяется металлическая проволока и роботизированный сварочный манипулятор для создания крупных конструкций или ремонта металлических деталей. Есть также новые разработки в экструзионных технологиях, так бельгийский стартап «Sculpman» запатентовал регулируемое сопло. В 3D-принтере используется прямоугольное отверстие сопла, которое можно отрегулировать для контроля ширины слоя по всей детали построения, что приводит к более высокой скорости осаждения без ущерба в качестве 3D-печати.

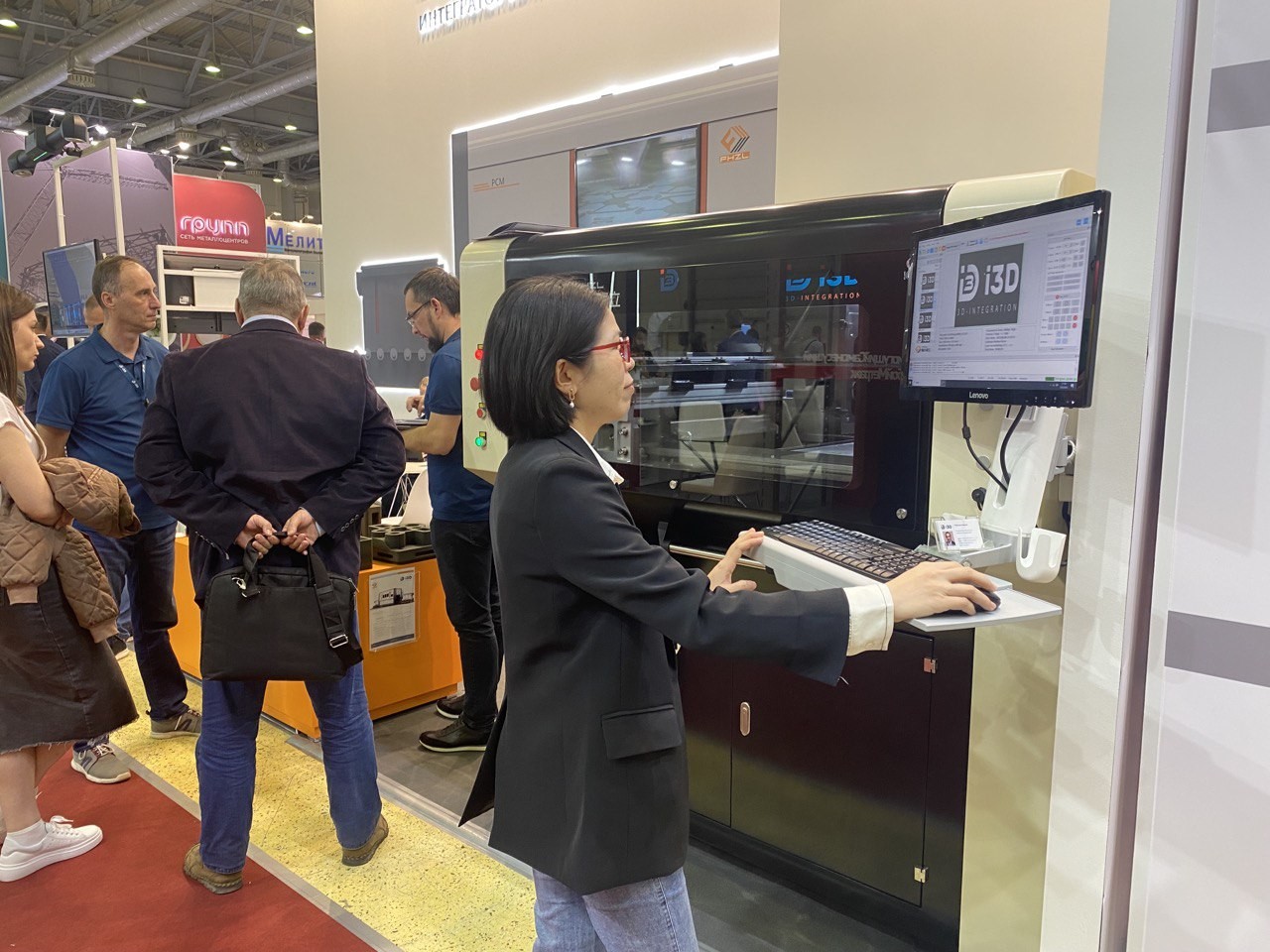

На Российском рынке наблюдается рост технологий аддитивного производства после спада в 2019 связанного с пандемией. Появляются новые игроки, которые задают тон в развитии отрасли. Так, Российский бренд «AM.TECH» успешно разрабатывает линейку отечественных промышленных 3D-принтеров по технологии селективного лазерного плавления (SLM). Это проект компании ООО «НПО «3Д-Интеграция» при поддержке МИНПРОМТОРГА РФ, в котором реализуется субсидия ПП 1649. Оборудование «AM.TECH» планируется выпускать серийно для рынка РФ и стран БРИКС++.

Что касается материалов, то постоянно появляются растущее разнообразие инженерных термопластиков и смол, композитов, полимерных порошков и металлических порошков. Антистатические материалы (ESD) открывают возможности для применения в электронике, амортизирующие эластомерные смолы в носимых медицинских устройствах, а огнестойкие материалы в транспорте и других отраслях промышленности.

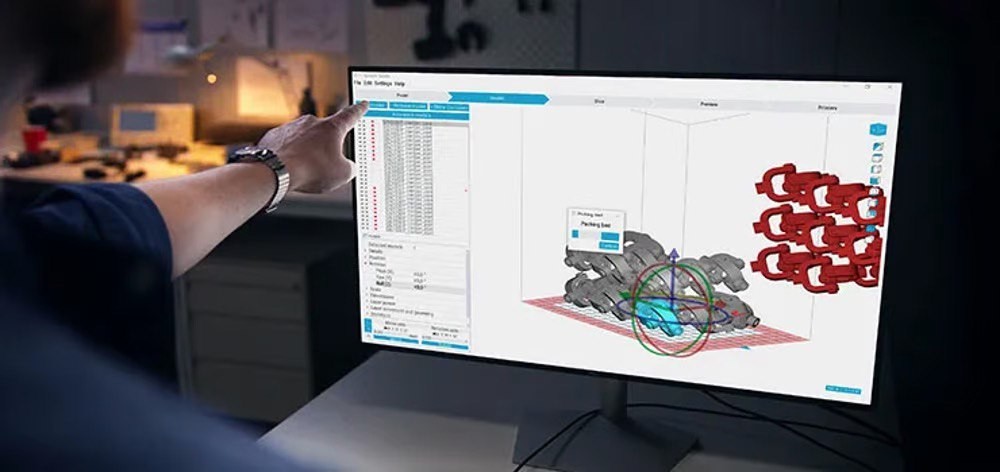

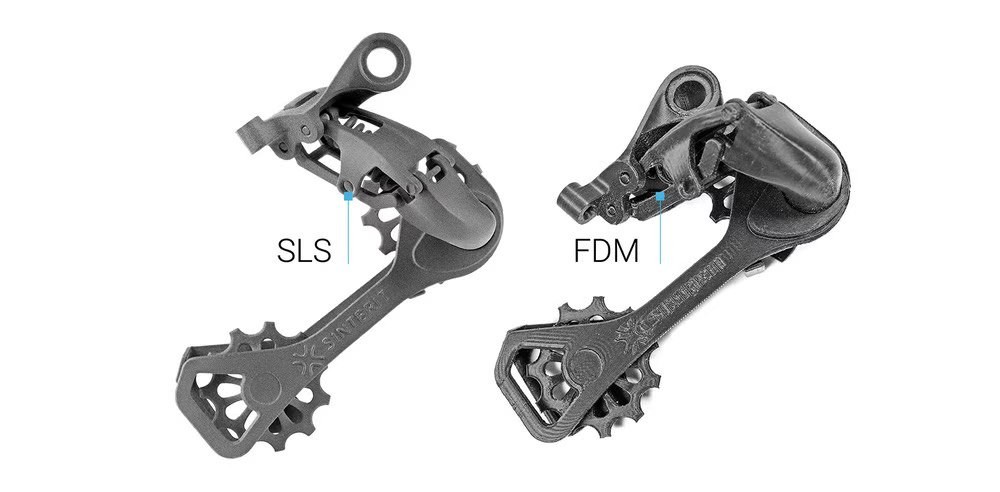

Разработка программного обеспечения также продвигает многие важные технологические вехи в 3D-печати. В технологии FDM произошли прорывы в неплоской печати, продвинутое программное обеспечение с генерацией GCODE позволяет производить 3D-печатать изогнутых линий, чтобы минимизировать эффект лестницы, уменьшать поддержки для нависающих частей детали и повысить вертикальную прочность.

Автоматизация в контексте использования ее в промышленности имеет первостепенное значение. Скорость, качество и повторяемость 3D-печати улучшаются благодаря автоматизации процессов, включая оптимизацию слайсеров, интеллектуальную ориентацию деталей, пакетную 3D-печать и постобработку. Автоматизация рабочего процесса также имеет жизненно важное значение с ростом возможностей программных решений, которые связывают и автоматизируют различные этапы производственной цепочки 3D-печати. Полностью автоматизированный рабочий процесс в конечном итоге позволяет выполнять 3D-печать с выключенным светом, а производству практически не требуется наблюдение со стороны человека.

В широком смысле 3D-печать пережила нечто вроде обратной эволюции, начавшись как технология для любителей и «сделай это сам» (DIY), эта технология сейчас созревает и реализует свой промышленный потенциал.

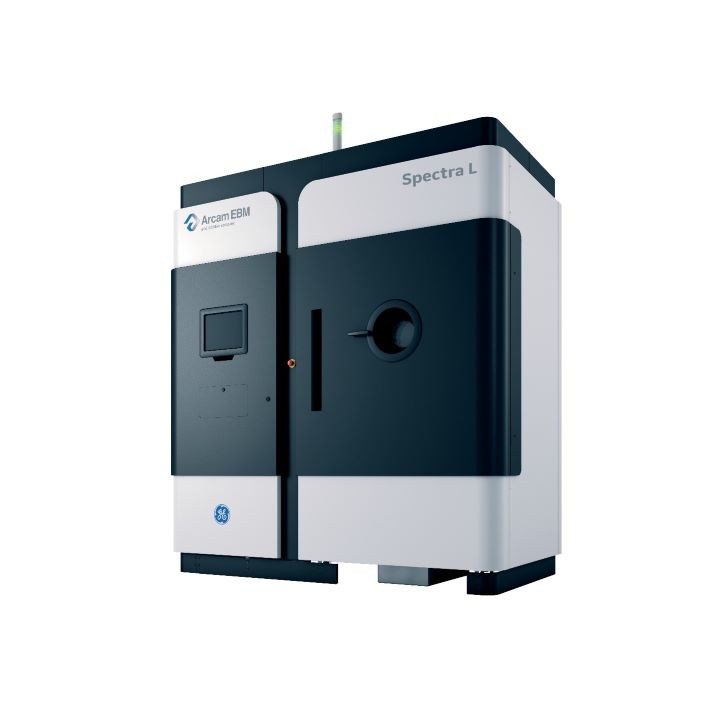

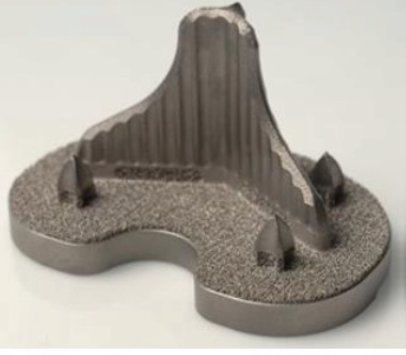

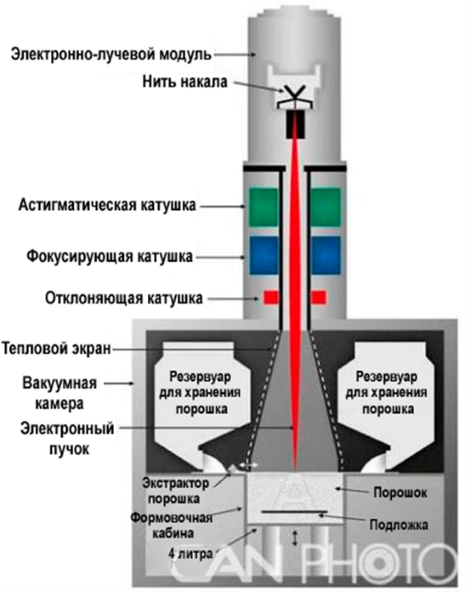

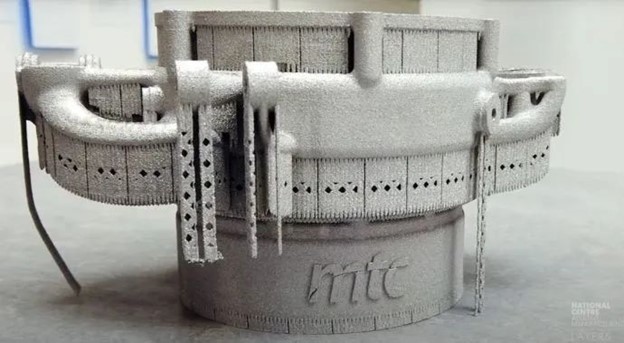

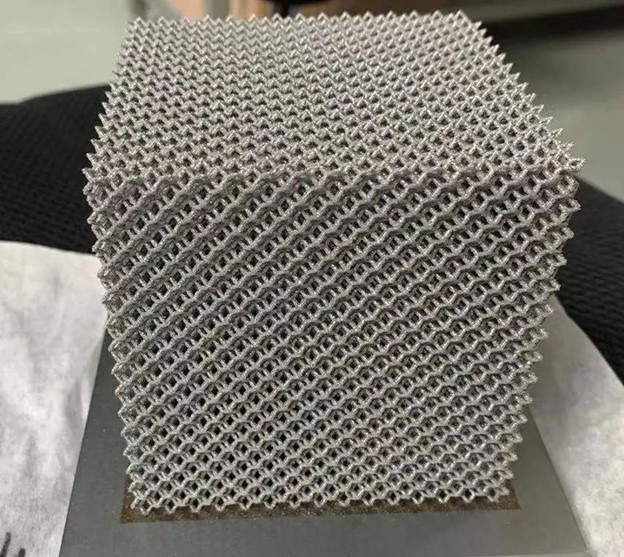

3D-печать 3D- принтерами «AM.TECH», технологией EBM

Рост и прогнозы развития рынка 3D-печати

В 2022 году средний объем рынка, включающий доходы от продаж 3D-принтеров, программного обеспечения, материалов и услуг, достиг 17 млрд долларов США при ежегодном росте в 13%. В предыдущем отчете мы прогнозировали объем рынка в 18,3 млрд долларов США с ежегодным темпом роста 21%, основываясь на наших внутренних данных и средних прогнозах CAGR (совокупный среднегодовой темп роста) от 10 ведущих аналитических компаний отрасли. Имейте в виду, что большинство фирм, занимающихся анализом рынка, не публикуют данные на ежегодной основе. В результате их прогнозы на 2023 год по-прежнему основаны на среднегодовом темпе роста в 21%. Однако, учитывая, что рост в 2022 году был менее значительным, чем мы изначально ожидали, мы скорректировали наши прогнозы на 2023 год с учетом пересмотренного годового темпа роста в 17%. Исходя из наших расчетов, мы прогнозируем объем рынка на 2023 год в размере 19,9 млрд долларов.

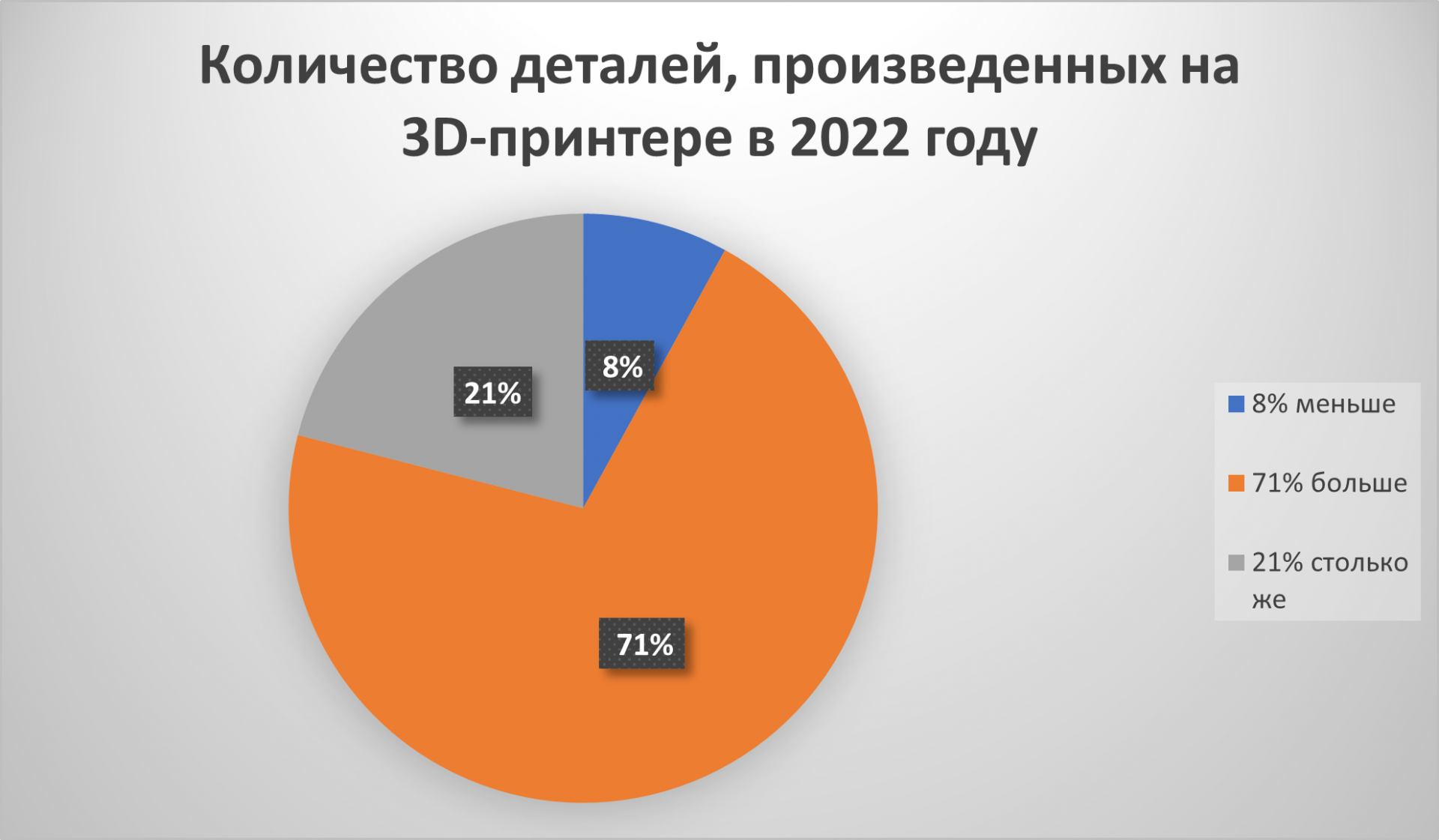

Наш последний опрос, проведенный в феврале 2023 года и охвативший 1035 участников, свидетельствует о росте рынка. Большинство респондентов, сообщили, что на 71% в 2022 году они произвели больше 3D-деталей, чем в 2021 году, и только 8% напечатали меньше деталей за тот же период, а 21% произвели тоже количество, что и в прошлом году.

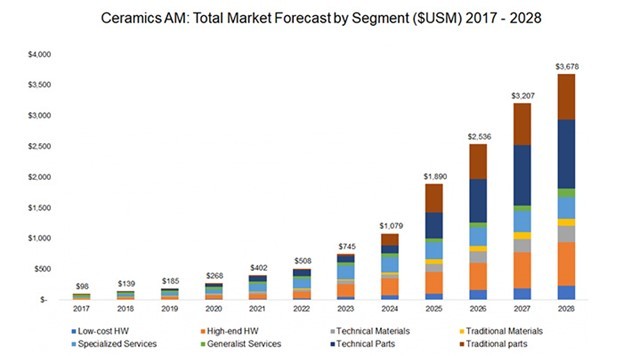

Российский рынок прогнозирует рост развития к 2030 году. Стратегия развития аддитивного производства разработанного Минпромторгом РФ дает прогноз, что к 2030 году объем рынка возрастет до 13,2 млрд. рублей, но с учетом того, что госкорпорация «Росатом» подписала с правительством соглашение по дорожной карте «Технологии новых материалов и веществ» то объем рынка может достичь 23,5 млрд рублей. Эти показатели прогноза в основном относятся к госкорпорациям и не учитывают глубину рынка независимых поставщиков аддитивного производства, каким, несомненно, является группа компаний ООО «НПО «3Д-Интеграция». В нее входят: Российский бренд «AM.TECH» – производит промышленные 3D-принтеры 5 различных технологий MBJ, EBM, SLM, FGF и керамические 3D-принтеры технологии DLP.

«СПИН» – оказывает услуги 3D-печати от тестовых до производства серийных деталей технологий таких как: MBJ, EBM, SLM, FDM, FGF, керамические 3D-принтеры технологии DLP и оказывает услуги обратного проектирования с использованием метрологического оборудования: 3D-сканеров и КИМ. Компания ООО «FHZL RUS» – совместное российско-китайское предприятие, организованное китайской компанией «FHZL» производителем промышленных песчаных 3D-принтеров и российской компанией ООО «НПО «3Д-Интеграция» (i3D). ООО «FHZL RUS» планирует выпуск 12 типов различных промышленных песчаных 3D-принтеров. В рамках данного создан склад запасных частей, что позволит поддерживать высокий уровень сервисного обслуживания.

Столь масштабный проект является беспрецедентным событием в Российской Федерации по развитию аддитивных технологий частной компанией и несомненно улучшит прогноз рынка развития аддитивного производства.

Вопрос: Сколько 3D-печатных деталей вы получили/произвели в 2022 году?

Новости 3D-печати полимерных и металлических материалов

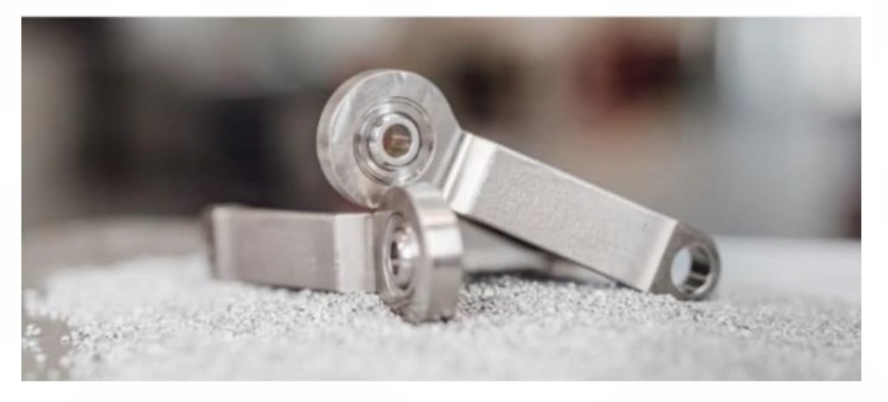

Согласно последнему отчету «AM Power», металлическое промышленное аддитивное производство в 2022 году выросло более чем на 20% и оценивается более чем в 3 млрд евро. Прогнозируется, что в ближайшие годы эта технология будет развиваться еще больше, а совокупный годовой темп роста (CAGR) до 2027 года составит почти 30%. В то же время ожидается, что рынок полимерных материалов для АП, будет расти примерно на 13% в год, а его начальная стоимость в 2022 году составит 6,5 млрд евро.

Несмотря на более быстрый рост рынка металлического АП, рынок полимерного АП по-прежнему развивается более чем в два раза быстрее по сравнению с металлическим АП. Эта тенденция отражена в нашем исследовании, причем процессы 3D-печати из полимеров явно лидируют по сравнению с технологиями 3D-печати из металла.

В рамках каждой из этих технологий 3D-печати, также развиваются различные возможности в постобработке, которая способствует внедрению в АП. Полимерная 3D-печать, включая SLA и SLS, часто требует такого процесса, как сглаживание паром для улучшения качества поверхности. Дополнительный этап постобработки также часто является критически важным для 3D-печати металлами. В ходе недавнего опроса производитель технологий «Protolabs» выяснил, что более двух третей заказчиков 3D-печати технологией DMLS запрашивают постобработку поверхности деталей. Компания «Protolabs» приобрела «Hubs» в 2021 году, чтобы предложить клиентам более комплексное решение для заказов в онлайн-производстве, включая различные варианты постобработки.

«3D-принтеры эволюционировали, чтобы обеспечить 3D-печать деталей больших размеров, скорости 3D-печати возросли и появились новые материалы, подходящие для различных применений, но пост-обработка часто является необходимым шагом для упрочнения или улучшения косметического вида деталей», – сказал инженер по применению «Protolabsе» Эрик Атли. «К счастью, инновации, которые мы наблюдаем в этих последующих процессах, становятся все более эффективными и автоматизированными, что позволяет значительно увеличивать применение аддитивного производства в промышленностях».

На «Московском Цифровом заводе» представлена 3D-печать фото полимерами, различными пластиковыми филаментами, металлической 3D-печати технологиями селективного лазерного плавления (SLM), электронно-лучевого плавления (EBM) и металлического струйного нанесения связующим (MBJ), 3D-принтерами российского бренда «AM.TECH».

Вопрос: Какой метод 3D-печати вы в основном используете для изготовления деталей?

Новости на рынке 3D-принтеров

Компания «CONTEXT», занимающаяся анализом рынка, сообщила о заметном росте доходов от продажи 3D-принтеров несмотря на то, что мировые поставки за тот же период снизились на 4%. Исследовательская организация объясняет рост дохода от продаж 3D-принтеров на 14% в третьем квартале 2022 года инфляционным давлением, которое привело к повышению цен во всех категориях, что способствовало увеличению дохода. Напротив, фирма обнаружила, что единичные поставки, особенно «персональных» 3D-принтеров стоимостью менее 2500 долларов, значительно сократились из-за проблем со спросом и цепочкой поставок. Несмотря на общий рост доходов, «CONTEXT» сообщила лишь о скромном 2%-ном увеличении промышленных поставок в период с 3 квартала 2021 года по 3 квартал 2022 года, при этом продажи металлических 3D-принтеров выросли на 4%, а полимерные 3D-принтеры снизились на 2%. По прогнозам, эта тенденция высоких доходов и низких объемов продаж сохранится до 2023 года.

Российский бренд «AM.TECH», производитель 3D-принтеров 5 различных технологий прогнозирует рост продаж в 3 и 4 квартале, после открытия «Московского цифрового завода». Этот оптимистический прогноз основан на интересе со стороны потенциальных клиентов на прошедшей выставке «Металлообработка 2023».

Технологии бренда промышленных 3D-принтеров «AM.TECH»

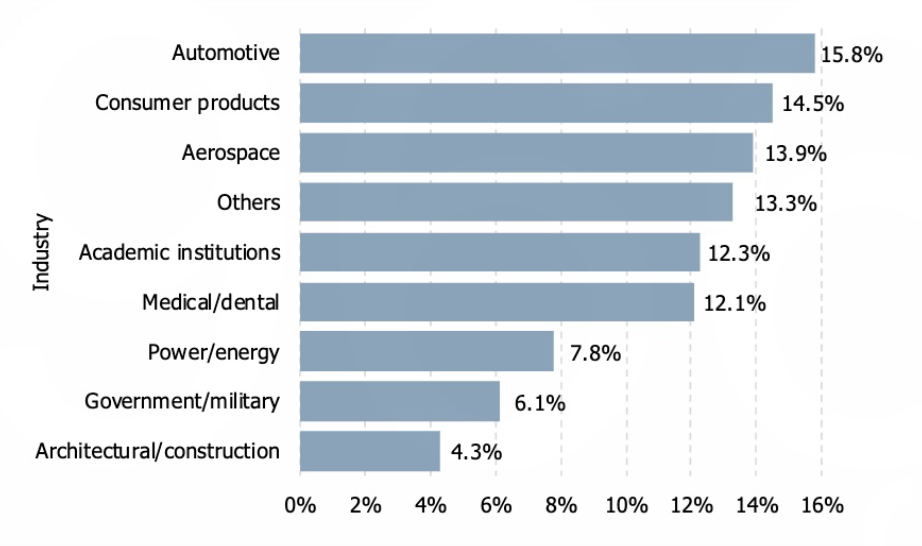

Влияние 3D-печати на основные отрасли промышленности

В этом разделе освещаются основные области применения 3D-печати и ключевые отрасли промышленности, которые используют эту инновационную технологию. Изучение того, как различные отрасли интегрировали 3D-печать в свою деятельность, позволит нам лучше понять ее универсальность и потенциал для будущего роста.

Основные области применения 3D-печати

Прототипирование

Разработка нового продукта для оценки дизайна и функциональности перед серийным производством, было первым реальным применением 3D-печати и до сих пор составляет значительную долю. В нашем опросе 66% респондентов заявили, что используют 3D-печать для создания прототипов, поскольку это помогает ускорить время разработки нового продукта. Новые конструкции или функции деталей можно итерировать, тестировать и проверять с большей оперативностью.

«Московский цифровой завод» оснащен 3D-принтерами российского бренда «AM.TECH», что позволяет выполнять любые задачи по прототипированию от пластиков до металлических деталей.

Оснастка

Оснастка подразумевает создание специализированного оборудования для производства. Благодаря своей способности производить инструменты, оснастку, приспособления, 3D-печать может усовершенствовать обычные производственные линии, минимизируя простои оборудования, повышая гибкость производства и создавая индивидуальные решения. Например, на своем заводе в Польше компания «Toyota» использует АП для изготовления оснастки, назвав в качестве трех основных ее преимуществ маневренность, сокращение сроков изготовления и свободу проектирования.

Промышленные песчаные принтеры «FHZL» в сегменте «Спин», установленные на «Московском цифровом заводе», производят 3D-печать песчаных форм с последующим литьем.

Вопрос: Како ваше основное применение 3D-печати?

Малосерийное производство

При производстве ограниченного количества изделий, предназначенных для нишевых рынков, 3D-печать представляет собой экономически выгодный метод производства. Она позволяет производителям предлагать ограниченные серии продукции и производство запасных частей, при этом минимизируя затраты, обычно связанные с инвентаризацией и хранением. Компания «Toyota» не только использует 3D-печать на 3D-принтерах компании HP для производства запасных частей по запросу, но также и небольшое количество деталей для конечного использования.

Сегмент «Спин» на «Московском цифровом заводе» использует 3D-принтеры бренда «AM.TECH» для выполнения заказов малых серий по запросу от клиентов.

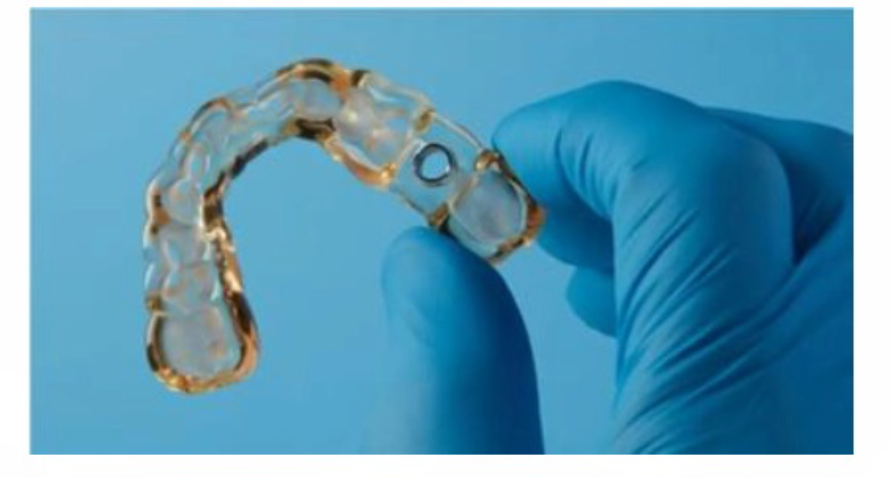

Массовая персонализация

Когда продукция адаптируется к индивидуальным потребностям клиентов без потери высокого уровня производительности, 3D-печать является идеальным методом производства. Файлы CAD могут быть изменены в зависимости от потребностей клиента для эффективного и индивидуального производства и произведены партиями. Идеальным примером этого являются формы для изготовления стоматологических элайнеров. Технологический стартап «Formify», также использует 3D-печать для производства индивидуальных эргономичных компьютерных мышек на основе отпечатка рук клиентов.

Серийное производство

Серийное производство — это процесс последовательного создания нескольких одинаковых продуктов для достижения высокой эффективности. Поскольку рабочие процессы становятся все более цифровыми и автоматизированными, производителям становится все проще выпускать детали 24/7. В 3D-печати серийное производство особенно актуально для деталей небольших размеров, поскольку несколько из них могут поместиться в одну сборку. Например, компания «Protolabs» использует парк из 150 3D-принтеров, производя до 1 миллион деталей в год для своих клиентов.

Вопрос: Каков был объем вашего производства 3D-печати в 2022 году?

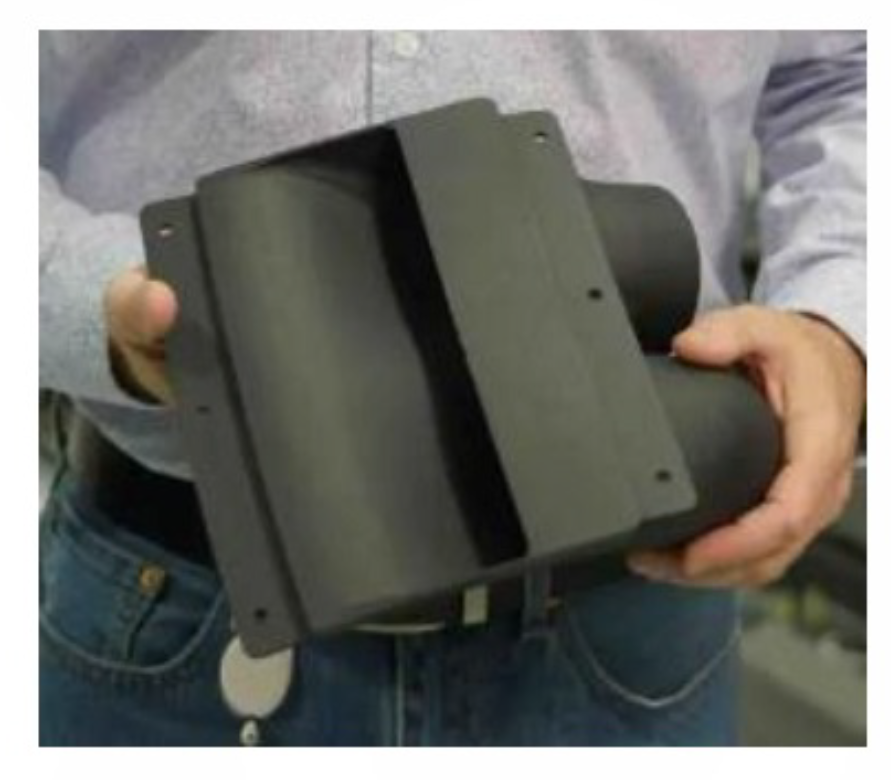

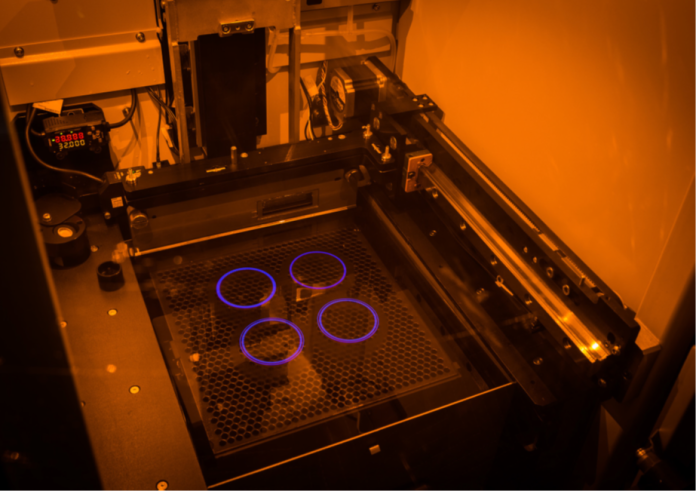

Линия из керамических DLP 3D-принтеров на «Московском цифровом заводе»

Основные отрасли промышленности

Авиационно-космическая промышленность

Авиационно-космическая промышленность была одной из первых, которая начала применять аддитивное производство. Возможность этой технологии к малосерийному производству, а также свобода дизайна, создавали гибкость в производстве авиационно-космической продукции производителям OEM на протяжении многих лет. Одна из основных причин, по которой производители авиационно-космической продукции с таким энтузиазмом отнеслись к 3D-печати, заключается в том, что она позволяет им производить более легкие компоненты, что повышает топливную эффективность самолетов. Реактивные двигатели, конструкционные детали самолетов и внутренние компоненты салона — вот лишь некоторые из деталей, для изготовления которых сегодня используется 3D-печать.

Авиационно-космические конструкции могут быть оптимизированы, а крупные узлы могут быть объединены в меньшее количество деталей. 3D-печать также позволяет производителям авиационно-космической техники ускорить циклы разработки и производства, устраняя необходимость в оснастке путем прямого производства функциональных деталей конечного использования из металла или из инженерных полимеров.

Поставщики услуг по техническому обслуживанию, ремонту и капитальному ремонту (ТОиР) аэрокосмической техники также обращаются АП для улучшения работы. В 2022 году предприятие GE Aviation в Лоянге (Сингапур) стало первым пунктом ТОиР, получившим разрешение на использование аддитивного производства металлов для ремонта компонентов коммерческих реактивных двигателей, что, как сообщается, сократило время ремонта в два раза.

Автомобильная промышленность

За последние три десятилетия внедрение аддитивного производства в автомобильную промышленность претерпело значительные изменения. Сегодня различные процессы 3D-печати используются для быстрого создания прототипов, оснастки, индивидуальной 3D-печати, производства запасных частей и серийного производства. Производители автомобилей, включая BMW, GM, Ford, Volkswagen и Mercedes-Benz, получают выгоду от использования 3D-печати. Некоторые из них получают прибыль, выпуская на рынок эксклюзивные предметы роскоши. Производитель Cadillac «CELESTIQ», представленный в конце 2022 года, является «полностью электрическим, ультра-роскошным флагманом», в котором интегрировано 115 3D-печатных компонентов конечного использования. GM называет его самым технологически продвинутым автомобилем «Cadillac». Недавно Bentley Motors стала первым автомобильным брендом, который для 3D-печати деталей использует чистое золото для автомобиля «Batur».

В автомобильной промышленности также наблюдается растущая тенденция к освоению 3D-печати для серийного массового производства. Этому способствуют достижения в области цифровых рабочих процессов и автоматизации. Компания BMW участвовала в проекте IDAM, в рамках которого были успешно построены полностью автоматизированные производственные линии с использованием 3D-печати металлическими материалами. Эти производственные линии способны выпускать 50 000 компонентов в год. Успешный пилотный проект демонстрирует потенциал АП для использования крупносерийного производства в автомобильной промышленности.

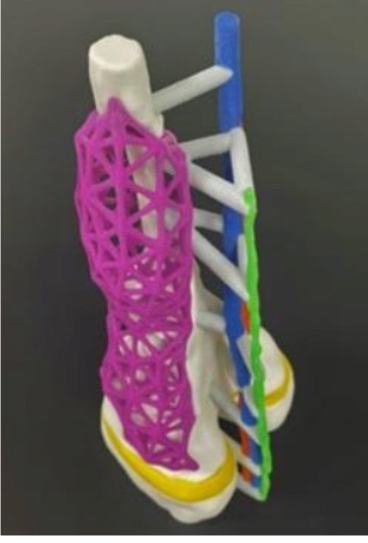

Медицинская отрасль

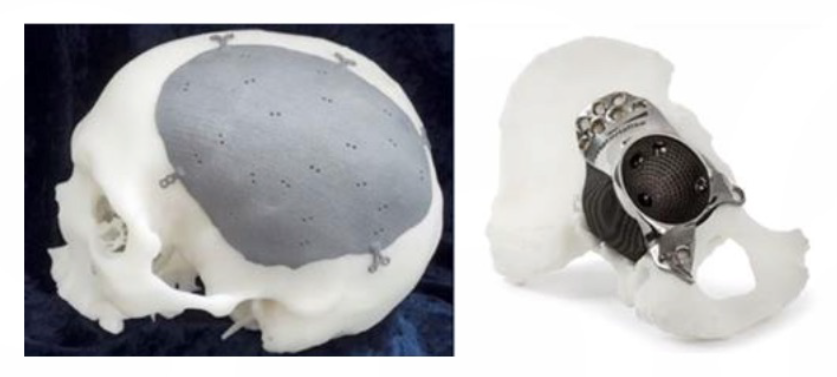

Использование 3D-печати помогло продвинуть диагностические и решения для лечения пациентов в медицинской отрасли. Сегодня эта технология используется в производстве имплантатов, протезов, хирургических направляющих и инструментов, анатомических моделей, стоматологических изделий и многое другое. Аддитивное производство обеспечивает легкую адаптацию (медицинские снимки пациента переводятся в модели для 3D-печати) и может быть использовано для производства в местах оказания медицинской помощи.

Технология обеспечивает высокую степень маневренности. Например, произведенные 3D-печатью имплантаты, шовные анкеры (используемые для повторного прикрепления мягких тканей, таких как сухожилия или связки, к кости) и другие медицинские инструменты поставляются в больницы на линии фронта.

Сегодня 3D-печать в стоматологии хорошо интегрирована – в частности, технология стериолитографии (SLA), на которую приходится 60% доли всей 3D-печати. Стоматологические и ортодонтические лаборатории используют технологию для производства индивидуальных коронок и мостов, протезов, имплантатов, хирургических направляющих и многое другое. Многие ведущие бренды прозрачных элайнеров используют 3D-печать для быстрого производства индивидуальных форм для своих клиентов.

Пять активных отраслей промышленности, использующие 3D-печать

Потенциал для 3D-печати есть во всех отраслях, но некоторые из них оказались более активными, чем другие. Вот пять отраслей, которые изучают 3D-печать и находятся на пороге преобразований.

Продукты питания

Еда, произведенная с помощью 3D-принтера, существует уже довольно давно: производство пиццы, шоколада или конфет с использованием 3D-печати заложили основу того, что происходит с этой технологией сегодня. Технология, которая сейчас адаптируется для 3D-печати заменителей мяса, а также культивируемого мяса, имеет огромный потенциал для снижения зависимости от животноводства. В 3D-печать продуктов питания можно будет добавлять индивидуальные добавки питательных веществ для пациентов в больницах или пожилых людей.

Индустрия моды

Влияние 3D-печати на индустрию моды набирает обороты, особенно в производстве обуви. Компания Adidas известна тем, что выпустила на рынок кроссовки с 3D-печати подошвы, но это не единственная компания, расширяющая границы применений. На Парижской неделе моды в 2023 на подиуме было представлено множество обуви с использованием 3D-печати (Reebok x BOTTER, Maison Dior). Помимо обуви, дизайнеры Джулия Кёрнер, Анук Виппрехт и Бастиан Мюллер исследуют текстиль для 3D-печати. В индустрии моды применение 3D-печати дает возможности свободы дизайна, индивидуальный подход и уменьшение отходов материалов.

На «Met Gala 2019» было представлено платье от «Zac Posen» произведенное на 3D-принтере в сотрудничестве с «Protolabs» и «GE Additive»

Автоспорт

Быстрое прототипирование деталей, малосерийное производство и свобода в дизайне способствуют использование 3D-печати в автоспорте. Команды NASCAR, Formula 1 и MotoGP используют 3D-печать прототипов, инструментов и конечных деталей с целью создания более легких автомобилей в аэродинамической компоновке. Многие команды автоспорта в настоящее время используют 3D-печать в том или ином качестве. Компания «Stratasys» недавно заключила партнерство с NASCAR, она также активно сотрудничала с командой Формулы-1 «McLaren», в то время как компания «Roboze», занимающаяся 3D-печатью композитных материалов, поддерживала «Ducati» на протяжении всего сезона MotoGP 2022 года.

Здравоохранение

Использование 3D-принтеров в медицинских учреждениях изменит эту отрасль, так как импланты 3D-печати хорошо адаптируется в организме пациентов с лучшими результатами и эффективностью. Био-печать — это еще одно направление, которое способно изменить здравоохранение. Био-печать человеческих клеток с использованием гидрогеля поможет развитию тканевой инженерии, особенно в регенеративной медицине и тестировании лекарственных препаратов. Хотя био-печать все еще находится на стадии НИОКР, а к нему уже проявляют заметный интерес фармацевтические компании, которые используют результаты 3D-печати для ускоренного тестирования лекарств.

Аэрокосмическая промышленность

3D-печать во многом связана с аэрокосмической промышленностью. Она может использоваться в космосе для производства запасных частей, в производстве спутников, для изучения возможности 3D-печати в лунной или марсианской среде обитания, а также для производства ракетных двигателей. В случае с последними, АП помогает стартапам в области космических запусков, таким как «Relativity», ускорить производство ракет благодаря консолидации деталей и оптимизации конструкции. Первая ракета на 85% произведенная с помощью 3D-печати компании «Relativity» Terran 1, совершившая свой первый запуск в 2023 году.

Экзо-протез ноги, изображение через «William Root»

Будущее развитие 3D-печати

Будущее 3D-печати разворачивается «слой за слоем», как и создаваемые ею объекты. В этом разделе мы исследуем влияние искусственного интеллекта (ИИ) и «умных» материалов на индустрию аддитивного производства. Чтобы узнать, как эти передовые технологии упрощают рабочие процессы проектирования и производства, повышают эффективность и позволяют создавать адаптивные изделия, мы обратились к экспертам отрасли. Вот их мнение о том, куда движется отрасль.

3D-печать с помощью искусственного интеллекта

Аддитивное производство (АП) и ИИ совершают революцию в своих областях. 3D-печать изменила производство и дизайн, а инструменты ИИ, такие как ChatGPT, MidJourney и Stable Difusion, меняют медиа ландшафт, создавая искусство, статьи и рассказы с помощью простого ввода текста. Потенциал инноваций безграничен, когда 3D-печать и искусственный интеллект объединяются.

Контроль качества

Даже небольшие дефекты в компонентах могут привести к катастрофическим последствиям в авиационно-космической промышленности. Ответ – 3D-принтеры с поддержкой искусственного интеллекта, которые могут обнаруживать ошибки и исправлять их до того, как они возникнут. По словам Джейкоба Уилсона, регионального менеджера Bcn3d.com, «мониторинг внутри печати имеет огромный потенциал для интеграции ИИ. Мы уже видим, как такие вещи, как «Spaghetti Detection» (использование компьютерного зрения и AI/ML для обнаружения сбоев в печати) становятся все более популярными среди настольных систем FFF (Fused Filament Fabrication)”.

Модель машинного обучения для выявления дефектов, изображение через «Printpal»

Генеративное проектирование

Демократизация производственных возможностей стала возможной благодаря широкой доступности потребительских 3D-принтеров и распределенных производственных платформ, таких как «Hubs». Тем не менее, процесс проектирования по-прежнему требует знаний CAD и программного обеспечения для нарезки, которое может быть сложным и трудным для изучения.

Джеймс Брикнелл, старший редактор CNET, считает, что инструменты ИИ разрушат существующие барьеры в 3D-печати. Он говорит: «Значительным достижением ИИ станет создание 3D-моделей с помощью таких технологий, как ChatGPT. Я считаю, что в ближайшие годы мы станем свидетелями появления программ, позволяющих создавать сложные геометрические фигуры просто с помощью голосовых команд».

Оптимизация процесса печати

Достижение нужной эффективности и качества 3D-печати требует тщательной и тонкой настройки множества параметров, таких как толщина слоя, плотность заполнения, планирование траектории и создание поддержек. Марк Ламкин, соучредитель компании FYR Medical, считает, что искусственный интеллект может помочь в этом процессе. Он говорит: «Это может быть что-то простое, например, улучшение точности слоя, или более сложное, например, изучение новых комбинаций методов производства. Люди очень хорошо умеют распознавать закономерности, но мы медленны по сравнению со скоростью компьютера».

Медицинская отрасль

3D-печать уже доказала свою ценность в здравоохранении при изготовлении индивидуальных протезов и медицинских имплантатов. Однако существующие методы могут быть трудоемкими и ресурсоемкими. Робин Брокцттер, постоянный эксперт Hubs по 3D-печати, считает, что автоматизация с помощью искусственного интеллекта может ускорить процесс. Он утверждает: «Специализированные инструменты ИИ должны снизить сложность процесса проектирования, что позволит врачам и другим медицинским работникам принимать более активное участие в этом процессе». Глядя на значительные преобразования, которые ИИ произвел в различных областях, таких как искусство, литература и разработка программного обеспечения, можно предположить, что он также сможет ускорить развитие технологии 3D-печати. В дополнение к тому, что АП станет быстрее и эффективнее, ИИ, надеюсь, сделает ее более доступной и удобной для пользователей, до такой степени, что он станет таким же простым в использовании, как обычный офисный струйный принтер.

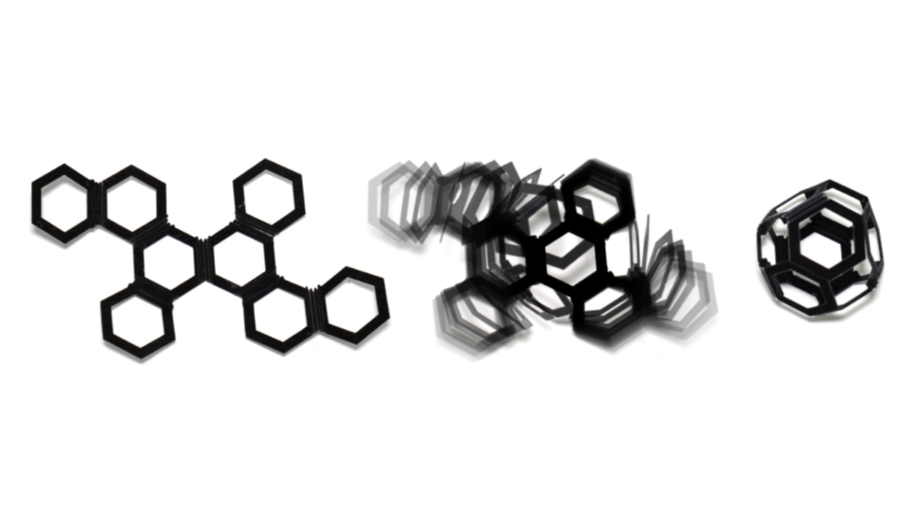

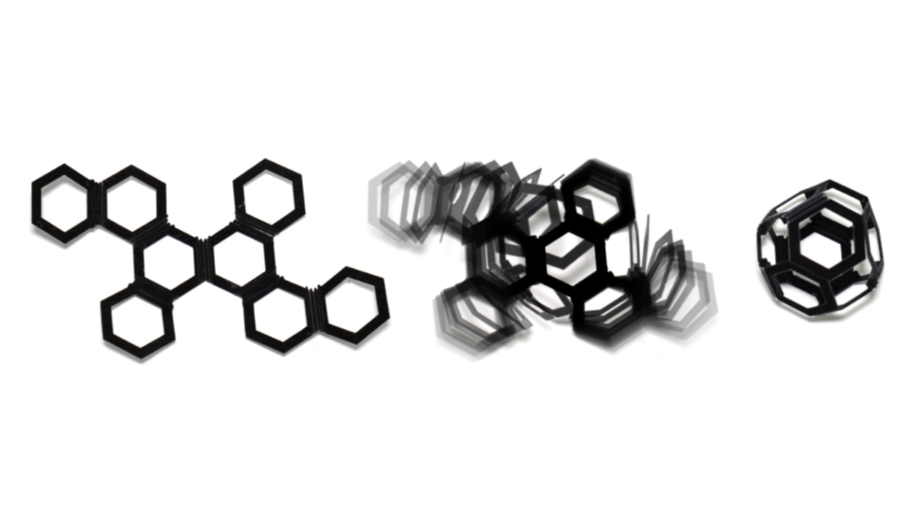

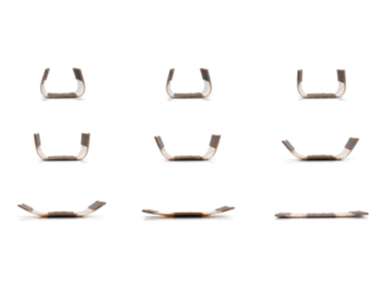

Системы изменения формы (4D-печать)

Системы изменения формы, также известные как 4D-печать, которые добавляют еще одно измерение в 3D-печати. Благодаря использованию материалов, реагирующих на внешние воздействия, такие как тепло, свет, влага, электрический ток или давление, объекты 4D-печати могут менять форму или свойства. Представьте себе умный текстиль, который регулирует свою воздухопроницаемость в зависимости от влажности, или водопроводную систему, которая расширяется или сжимается в ответ на колебания температуры. Хотя 4D-печать все еще находится в зачаточном состоянии, легко представить себе, какое огромное влияние она может оказать на различные отрасли.

Здравоохранение

Традиционные имплантаты часто сталкиваются с ограничениями из-за их негибкой структуры. Однако 4D-печать может изменить ситуацию, позволяя имплантатам адаптироваться к телу пациента с течением времени. Роберт Джонс, инженер-технолог компании Nissha Medical Technologies, считает, что преимущества 4D-печати выйдут за рамки имплантатов: «Эта технология может быть использована для контроля высвобождения лекарств в организме с чрезвычайной точностью». Исследователи уже создают 4D-печатные гидрогели для стимул-реактивной адресной доставки лекарств. Эти гидрогели могут определять изменения в жизненных показателях пациента, таких как температура, уровень pH, кровяное давление или наличие ферментов, и останавливать действие лекарства в соответствии с этим. Для сердечных больных, нуждающихся в своевременном доступе к лекарствам, эта технология может стать спасением жизни.

Авиационно-космическая промышленность

Формоизменяющие компоненты могут позволить самолетам адаптироваться к различным условиям полета, уменьшить сопротивление воздуха, тем самым повысить летные характеристики и уменьшить расход топлива. Как показало исследование Университета Конкордия, 4D-печатные крылья дронов, которые могут изгибаться на 20 градусов в ответ на сопротивление воздуха, тем самым могут значительно повысить летную эффективность. Кроме того, 4D-печатные материалы могут помочь разработать легкие и гибкие конструкции для спутников и космических аппаратов, что в конечном итоге снизит стоимость и сложность космических полетов.

4D напечатанный само сворачивание белков, изображение через Self-Assembly Lab

Адриан Нордтомм, директор APAPTA LTD, утверждает, что преимущества 4D-печати повлияют и на другие транспортные отрасли. «Я считаю, что 4D-печать может быть особенно интригующей в тех областях, где к объекту применяется электрический ток, а не тепло или свет», – говорит Нордтомм. «Это особенно актуально для автомобильной, авиационно-космической отрасли и морской промышленности, где существует большой интерес к манипулированию структурами в аэродинамических целях”.

Мебель

Технология 4D-печати открывает возможность самостоятельной сборки мебели. В будущем потребители смогут просто наблюдать за тем, как их новый предмет мебели обретает форму, а не тратить часы на следование инструкциям и возиться с инструментом. Такой оптимизированный процесс сборки не только экономит время и силы, но и делает товары для дома более доступными. Франческо Ривалта, инженер-механик компании «Hubs», считает, что системы изменения формы могут произвести революцию в мебельной промышленности. «Это может стать следующей большой вещью после концепции плоской мебели. Представьте себе сборку стула, используя только тепло от фена».

Упаковка

Используя технологию 4D-печати, можно разработать упаковку, способную защитить содержимое от внешних воздействий, таких как дождь, сильный холод или жара. Кроме того, эта технология может автоматизировать процесс упаковки, позволяя ему адаптироваться к внешним факторам. Опираясь на свой опыт работы на производстве в Nissha Medical Technologies, Джонс объясняет: «Можно было бы создать тип упаковочного материала, который хранится в виде плоских листов, но, когда продукт помещается на них и подвергается воздействию света, тепла или других раздражителей, он само заворачивается и сокращает количество труда, затрат и времени на упаковку товаров, которые не могут легко поместиться в стандартную коробку”.

3D-печатные роботы из дерева реагируют на внешние сигналы и меняют форму, изображение из Self-Assembly Lab

Одежда

Системы изменения формы позволяют дизайнерам создавать адаптивную одежду и аксессуары, которые реагируют как на факторы окружающей среды, так и на предпочтения пользователя. Такие бренды, как Adidas, в настоящее время разрабатывают обувь с 4D-печатью, которая адаптируется к форме стопы и особенностям движения пользователя, обеспечивая превосходную посадку, амортизацию, изоляцию и воздухопроницаемость, что дает спортсменам конкурентное преимущество.

Постоянный эксперт по 3D-печати в «Hubs», Робин Брокцттер, рассказывает о том, как текстиль, созданный методом 4D, расширит границы дизайна и функциональности в индустрии моды. Он объясняет: «Представьте себе пальто, которое приспосабливается к холоду, становясь толще, или туристическое снаряжение, которое увеличивает свою воздухопроницаемость под воздействием пота».

Исследования, связанные с системами, изменяющими форму, возглавляет MIT Self-

Assembly Lab в сотрудничестве с компаниями Stratasys и Autodesk. В последние годы были сделаны многочисленные прорывы в разработке само сборных и формоизменяющих материалов с широким спектром возможных применений. Нынешние инновации — это лишь верхушка айсберга. По мере развития технологии откроется еще больше возможностей.

4D-печать само складывания, изображение Self-Assembly Lab

Экологически чистый дизайн

Аддитивное производство и устойчивое будущее

Переработанный пластик в форме нити, изображение через Refil

Прокладывая путь к устойчивому будущему, мы должны учитывать влияние технологии 3D-печати на окружающую среду. Хотя технология всегда может быть более оптимизирована для устойчивого развития, особенно с точки зрения потребления энергии, существует ряд причин, по которым она постоянно связана с «зелеными» инициативами. Вот шесть из них:

Уменьшение отходов

Будучи аддитивным процессом, 3D-печать создает меньше материальных отходов, чем субтрактивные производственные процессы, такие как обработка на станках с ЧПУ. Для технологий 3D-печати на основе порошка также возможно повторное использование и переработка не использованного порошка для следующей 3D-печати. Программное обеспечение на основе искусственного интеллекта также помогают сократить отходы аддитивного производства, минимизируя риск неудачной 3D-печати и оптимизируя проекты CAD для процесса 3D-печати.

Местное производство

Экологическое воздействие производства выходит за рамки самого процесса. Транспортные выбросы также являются важным фактором. 3D-печать, как метод цифрового производства, позволяет изготавливать детали на месте, исключая необходимость в сложной логистике и транспортировке. Распределенные производственные сети, такие как «Hubs», могут способствовать локальной 3D-печати, предоставляя доступ к квалифицированным производителям по всему миру.

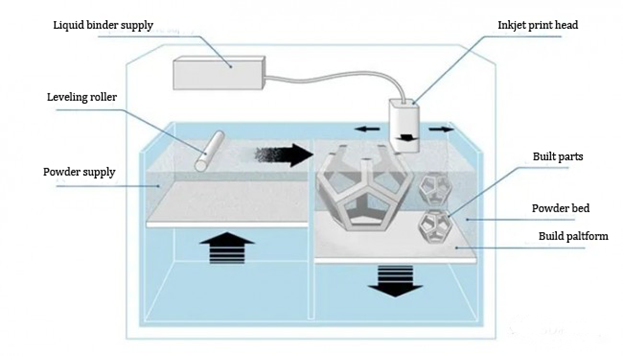

Переработка

Переработанные материалы можно использовать для все большего числа задач 3D-печати. Существуют коммерческие нити, изготовленные из переработанных PLA, PETG, HIPS, ABS и других материалов. Существует также ряд творческих проектов по использованию вторичного сырья для 3D-печати. Итальянский стартап Krill Design успешно напечатал декоративные предметы из материалов, полученных из апельсинов, лимонов и кофейных отходов. Стартап Forust, приобретенный компанией Desktop Metal, разработал технологию связующей 3D-печати, в которой в качестве основного материала используются опилки.

Оптимизированные детали

3D-печать дает промышленности, в частности авиационно-космической и автомобильной, возможность добиться большей эффективности с расходом топлива благодаря продуманному дизайну деталей. Благодаря облегчению все большего числа компонентов, самолеты и автомобили могут стать более эффективными и потреблять меньше топлива. Уменьшение веса самолета на 20% может привести к улучшению расхода топлива на 10%.

Увеличение срока службы

Способность 3D-печати производить запасные части может помочь продлить срок службы изделий, таких как приборы, машины или транспортные средства. Люди могут производить запасные части с помощью 3D-печати у себя дома, а предприятия могут производить 3D-печать по их требованию, используя цифровые двойники или в случае устаревших компонентов, реинжиниринг деталей. Например, многие старинные автомобили были возвращены в рабочее состояние с помощью 3D-печати запасных частей.

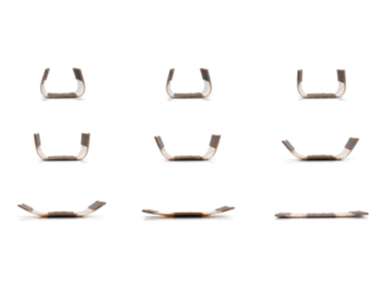

Циркулярная экономика

В циркулярной экономике отходы устраняются путем поиска путей сокращения потребления материалов и превращения продукции в новые материалы. Поддержка 3D-печати без поддержек является одним из ключевых способов снижения потребления материалов, как и культура производства по индивидуальному заказу. Также предпринимаются усилия по предотвращению попадания 3D-печатной продукции на свалку. Например, компании HP и Ford заключили партнерство с целью переработки напечатанных форм для зубных протезов и использования этого материала для изготовления клипс для топливопроводов.

Что дальше?

3D-печать прошла долгий путь с начала своего существования в качестве научно-фантастического наблюдения за звездами. За годы инноваций и прогресса технология стала более зрелой, но она все еще находится лишь на пороге того, что может быть достигнуто в один прекрасный день.

Аддитивное производство уже произвело революцию во многих отраслях, включая авиационно-космическую промышленность, здравоохранение, производство одежды и продуктов питания. Как отмечается в нашем отчете, значительно увеличилось число предприятий, производящих 10 и более деталей в ходе производственного цикла, причем этот показатель вырос с 49% в 2021 году до 76,24% в 2022 году. Наше последнее исследование показало, что основными причинами выбора 3D-печати по сравнению с другими технологиями производства являются быстрые сроки выполнения заказа, возможность изготовления сложных геометрических форм и легкий доступ к технологии. В настоящее время 20,72% участников опроса используют 3D-печать для производства деталей конечного использования. Однако, поскольку технология продолжает развиваться в направлении повышения эффективности, скорости и доступности, мы ожидаем неуклонного роста внедрения 3D-печати в качестве полноценного метода производства.

История 3D-печати характеризуется непрерывной эволюцией. В будущем мы можем ожидать появления новых слоев этой гибкой технологии, которые изменят наш мир и то, как мы с ним взаимодействуем.

Нет сомнений, что с появлением российского бренда «AM.TECH», производителя промышленных 3D-принтеров изменит будущее в промышленном секторе экономики России, так как «AM.TECH» предлагает не только 3D-принтеры для 3D-печати, но также и решения для аддитивного производства. ГД ООО «НПО «3Д-Интеграция» Михаил Родин отметил- «Аддитивное производство набирает обороты и ее рынок только будет расти по мере появления таких масштабных проектов в РФ как «AM.TECH». Мы видим какой колоссальный рост применений аддитивного производства происходит в КНР и этот пример вселяет в нас уверенность, что наш прогноз оправдается в будущем.»

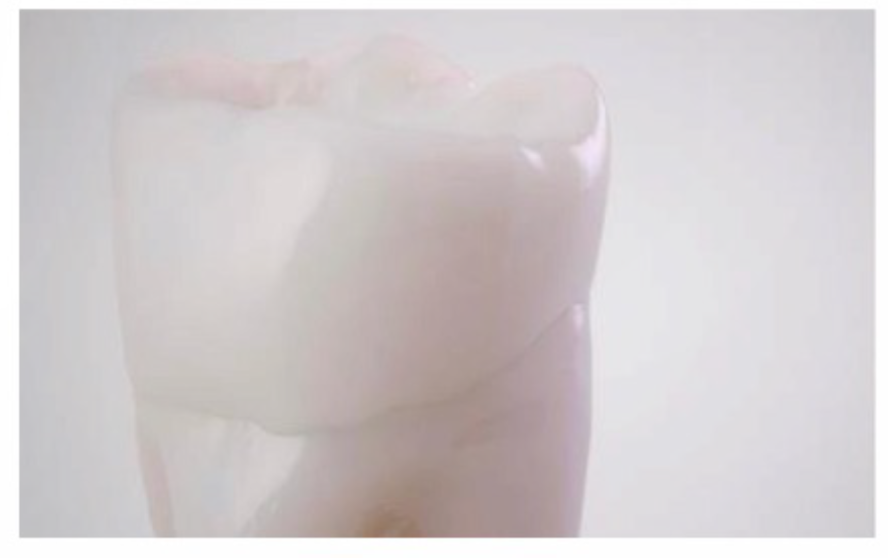

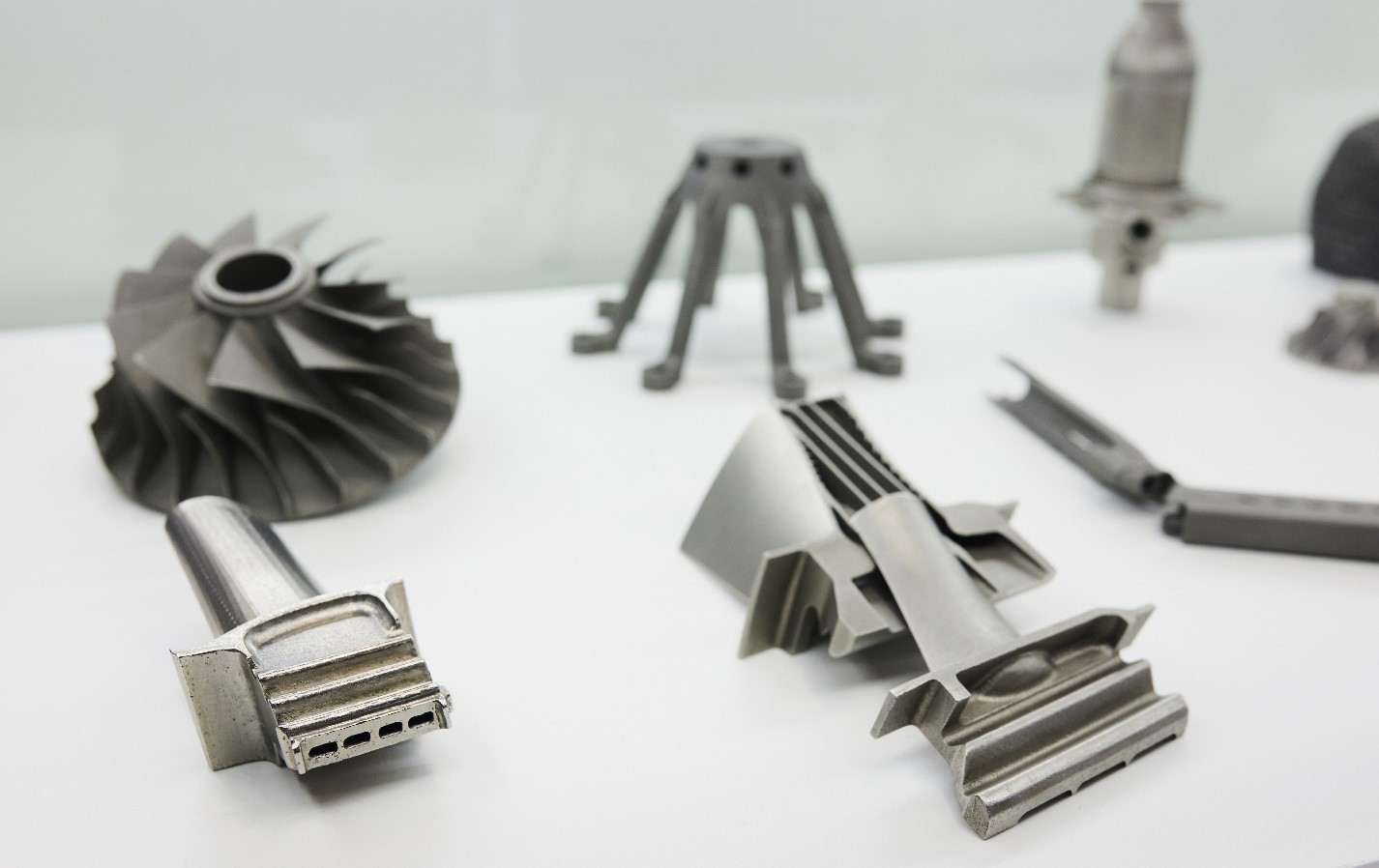

Из порошковых материалов СЛС

Из порошковых материалов СЛС