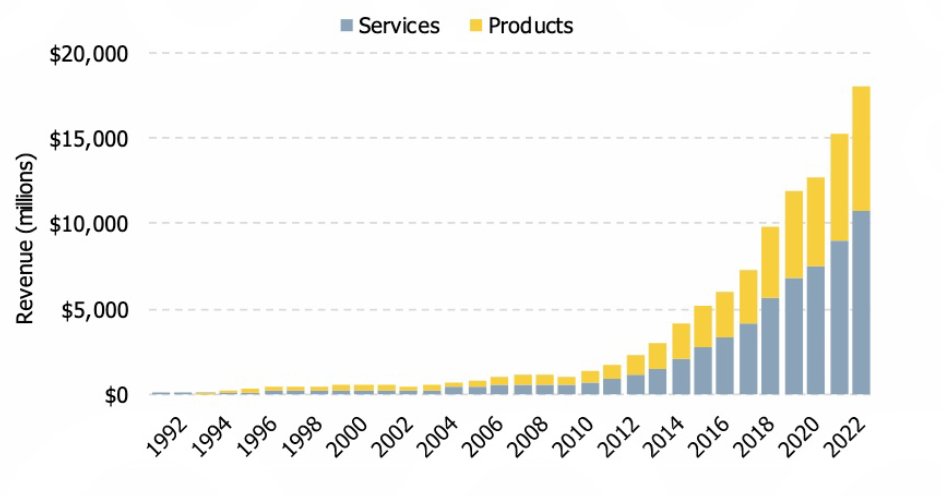

В целом, доходы от продаж 3D-принтеров и услуг в аддитивном производстве в мире выросли на 18,3% до $18,027 млрд в 2022 году. По сравнению с ростом на 19,5% до $15,244 млрд в 2021 году.

Рост на 18,3% в 2022 году основан на данных, полученных от 274 поставщиков услуг, производителей 3D-принтеров и сторонних производителей материалов во все мире. Компании, у которых были плохие результаты в течении года могли не предоставлять информацию об их результатах. Однако респонденты предоставили как положительные, так и отрицательные комментарии и оценки.

На долю 10 крупнейших производителей 3D-принтеров приходится около $2,721 млрд (15,1 %) от всей индустрии аддитивного производства в 2022 году. Это показывает, какое влияние крупные компании в области аддитивного производства оказывают на общеотраслевой рост.

Оценка в $18,027 млрд в масштабах отрасли включает доход от основного рынка аддитивного производства. Этот сегмент включает в себя все продукты и услуги, непосредственно связанные с процессами аддитивного производства. Продукция включает в себя 3D-принтеры, материалы и послепродажную продукцию, такую как программное обеспечение и лазеры. Услуги включают доход, полученный от производства деталей, произведенных на 3D-принтерах независимыми поставщиками услуг. Сюда также входят контракты на обслуживание 3D-принтеров, обучение, семинары, конференции, выставки, рекламу, публикации, контрактные исследования и консультационные услуги.

Глобальная расчеты в $18,027 млрд не включают деньги, потраченные на аддитивное производство внутри таких компаний, как Airbus, GM, Nike, Raytheon и тысячи других, как крупных, так и мелких. Он исключает стоимость исследований, разработок, создания прототипов, оснастки и производства с использованием 3D-принтеров в этих компаниях, а также в университетах и национальных лабораториях. В глобальной оценке не учитывается стоимость произведенных 3D-деталей, произведенных производителями оригинального оборудования (OEM) для автомобилей, самолетов, медицинских продуктов, потребительских товаров и так далее. Оценить полный доход, которую они получают от использования 3D-печати, а он формирует довольно крупную сумму, невозможно обозначить количественно. В сумму 18,027 млрд долларов также не входят венчурный капитал, частный акционерный капитал и другие инвестиции в компании, связанные с аддитивным производством компании в 2022 году. Подробную информацию о многих из этих инвестиций можно найти в данном отчете.

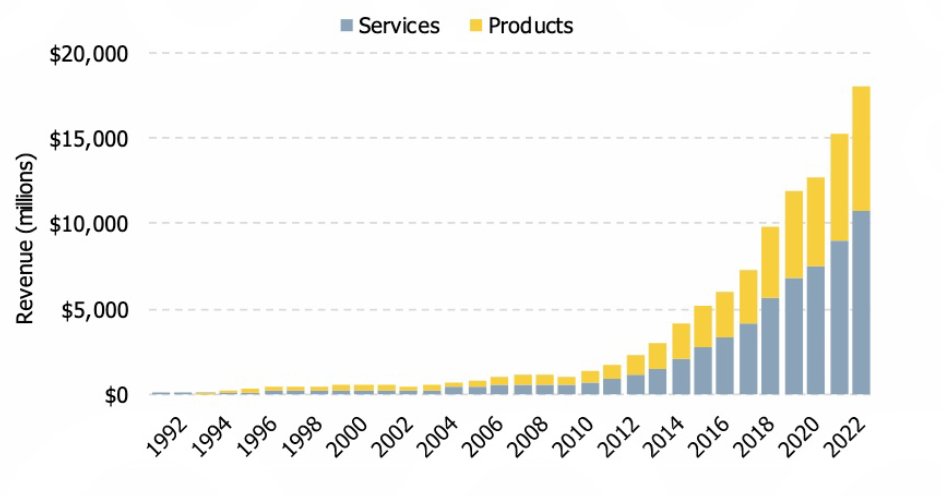

Производство продуктов и предоставление услуг для аддитивного производства

Мировой доход от произведённых продуктов аддитивного производства оценивается в 7,289 млрд долларов в 2022 году, что на 17,0% больше, чем по сравнению с 6,229 млрд. долларов, полученных в 2021 году. Рост этого сегмента в 2021 году составил 17,5%, в 2020 году 5,1% и в 2019 году на 22,3%.

Общий доход от проданных 3D-принтеров оценивается в $3,795 млрд в 2022 году. Эта цифра отражает только продажи 3D-принтеров и не включает соглашения о техническом обслуживании, продажи запасных частей и обновления программного обеспечения. В 2021 же году было произведено на сумму 3,417 млрд долл., что на 11,0% меньше, чем в 2022 году. Продажи 3D-принтеров увеличились на 13,4% в 2021 году, на 1,0% в 2020 году и на 14,7% в 2019 году соответственно.

В 2022 году объем услуг аддитивного производства вырос до $10,738 млрд, что на 19,1% больше, по сравнению с $9,015 млрд в 2021 году. Этот сегмент рынка вырос на 20,9% в 2021 году, 9,2% в 2020 году и 20,3% в 2019 году. В 2022 году доход от поставщиков услуг составил $7,508 млрд, что составляет 69,9% от общей суммы $10,738 млрд доходов от услуг для аддитивного производства.

На графике представлены доходы (в миллионах долларов) от производства 3D-принтеров и услуг для аддитивного производства во всем мире. Нижние (серые) сегменты столбиков представляют услуги, а верхние (желтые) сегменты представляют произведенные продукты. Ни одна из этих категорий не включает произведенные детали или процессы, такие как формованные детали и литье. За последние 10 лет отрасль показывает значительный рост, увеличившись за этот период более чем в 7,9 раза.

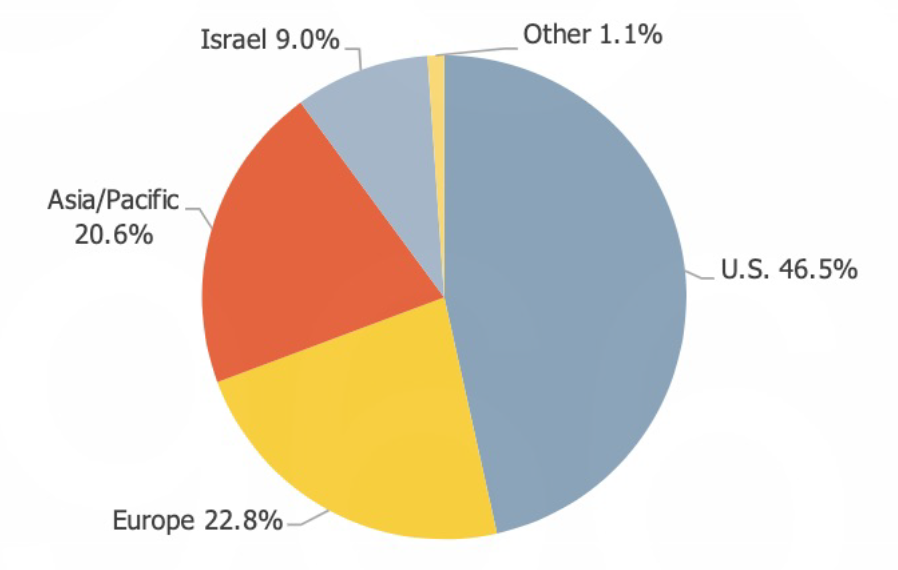

Проданное оборудование по регионам

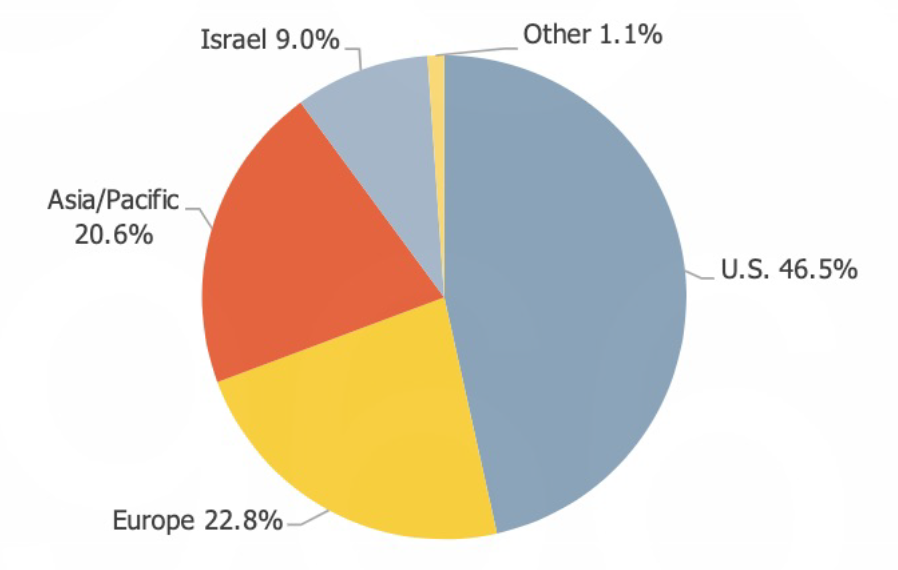

На следующем графике показана процентная доля промышленного оборудования для аддитивного производства, проданных в 2022 году компаниями со штаб-квартирами в различных географических регионах. Это оборудование, которое продается из этих регионов мира и не обязательно, что они устанавливаются в этих регионах.

В 2022 году на долю продаж в США приходилось 46,5% единиц продукции, что больше, чем на 45,5% в 2021 году. В Азиатско-Тихоокеанском регионе она увеличилась до 20,6% с 17,2% в 2020 году. Доля Израиля снизилась с 12,3% до 9,0% в 2022 году. Эти проценты отражают продажи единиц продукции, а не выручку

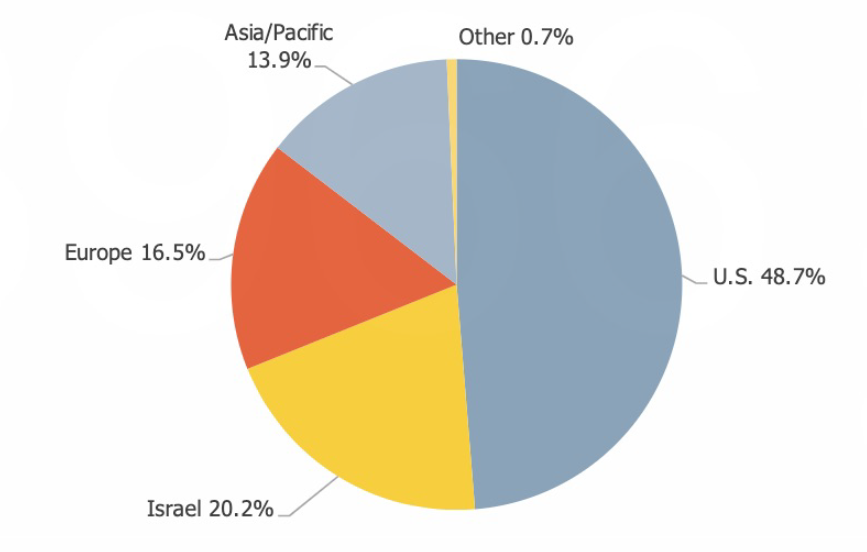

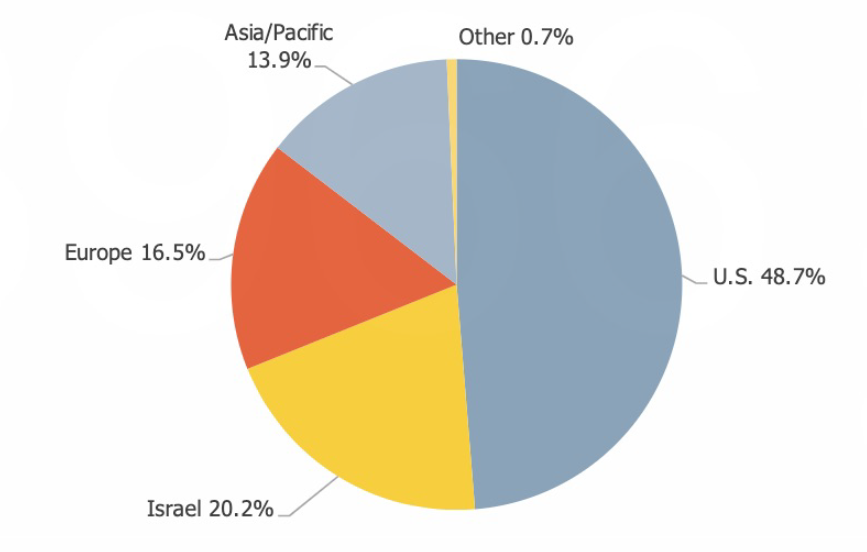

На следующей диаграмме показан процент от общего количества промышленного оборудования, проданного в период с 1988 по 2022 год, с разбивкой по регионам. На долю американских производителей оборудования приходится 48,7% всех промышленных 3D-принтеров, по сравнению с 49,0% в 2021 году. Доля Израиля снизилась с 21,8% до 20.2%. Доля Европы увеличилась с 15,6% до 16,5%, и доля Азии увеличилась с 19% до 13,9%.

Металлические 3D-принтеры

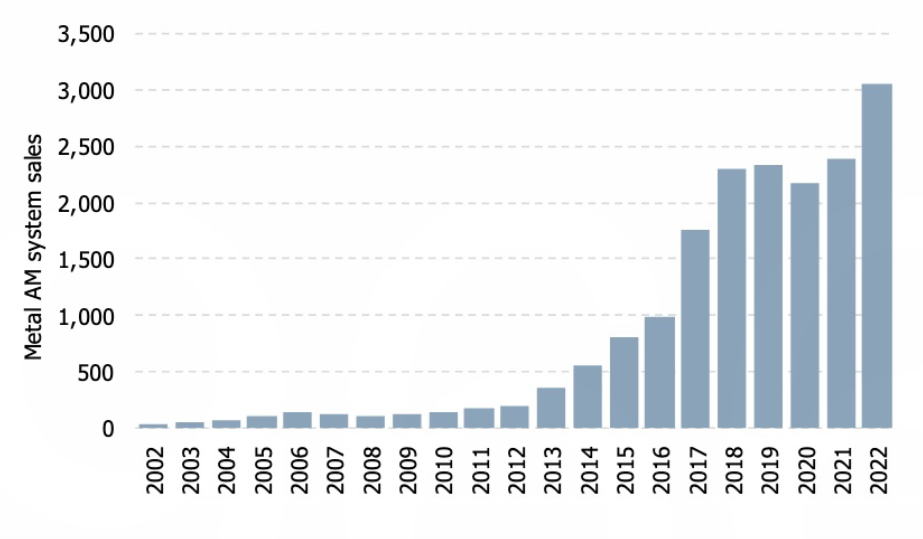

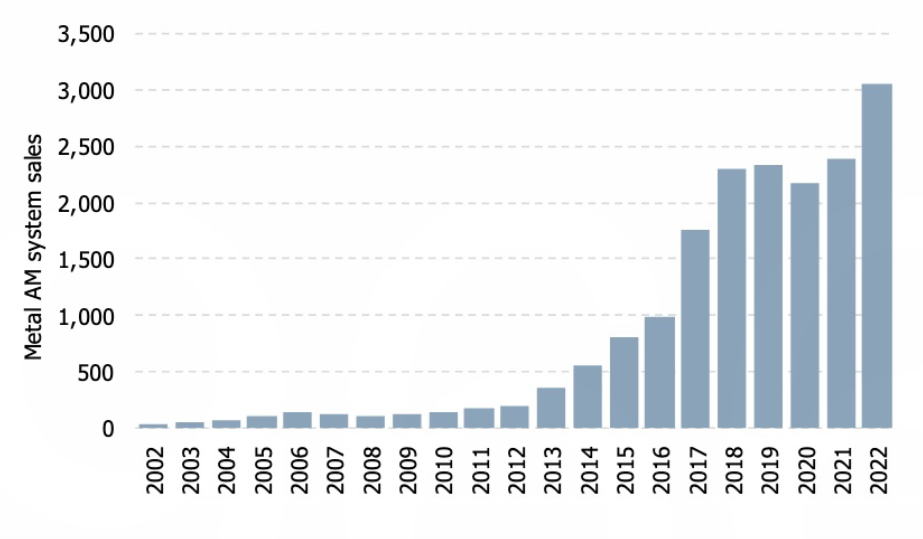

Продажи металлических 3D-принтеров выросли на 27,2% в 2022 году. По оценкам, в 2022 году было продано 3 049 металлических 3D-принтеров по сравнению с 2 397 3D-принтеров, проданными в 2021 году.

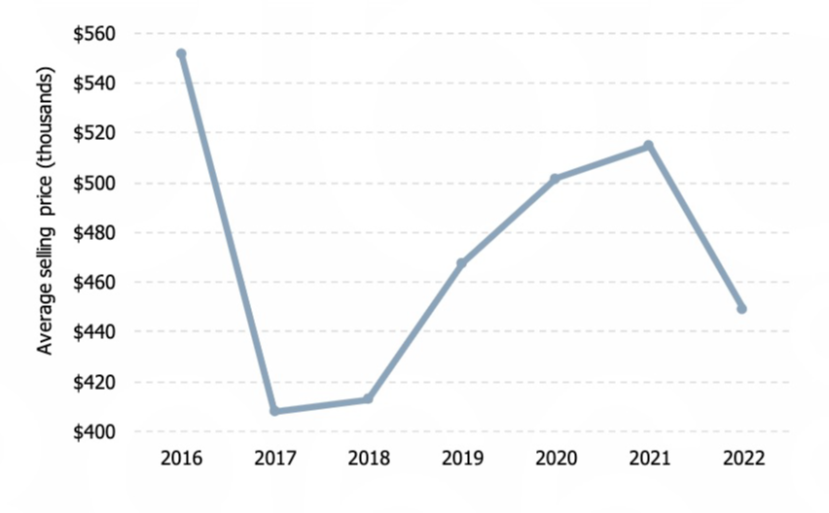

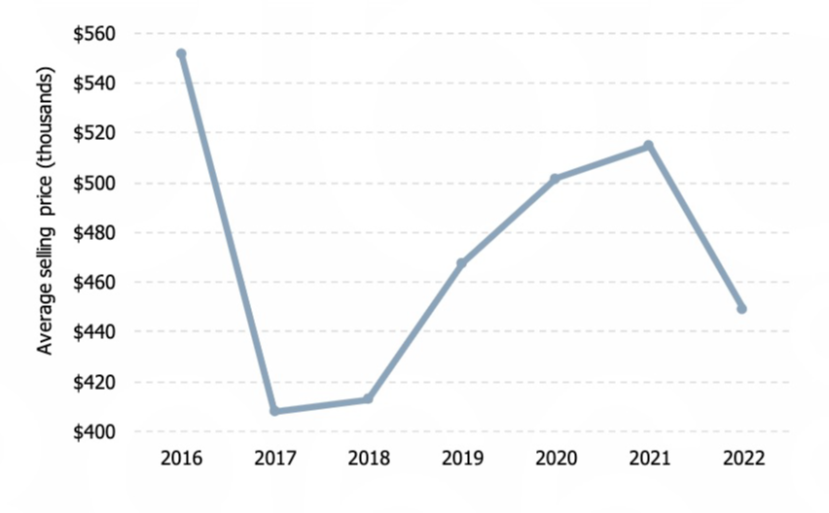

По оценкам, в 2022 году доходы от продажи металлических 3D-принтеров составили 1,370 млрд долларов. Средняя цена реализации металлических 3D-принтеров составила $449 413 в 2022 году по сравнению с $514 823 в 2021 году, $501 844 в 2020 году и $467 635 в 2019 году. На следующем графике отражена средняя цена реализации металлических 3D-принтеров (в тыс. долларов).

Наиболее прибыльные процессы 3D-печати

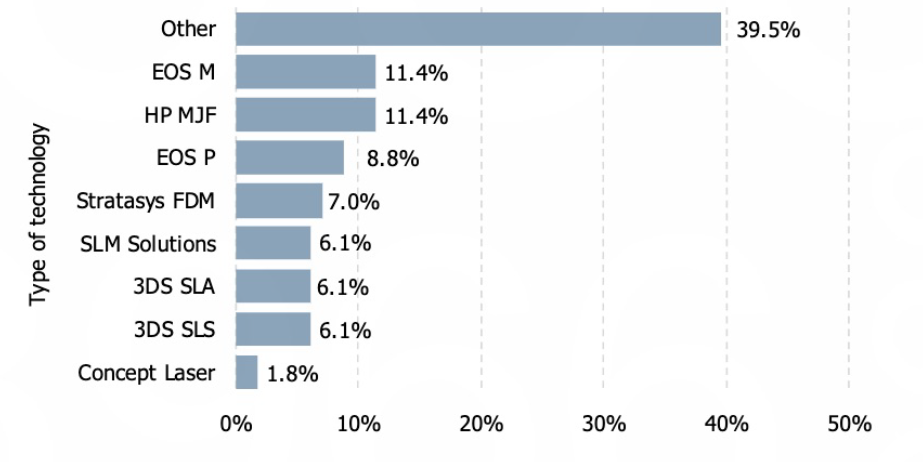

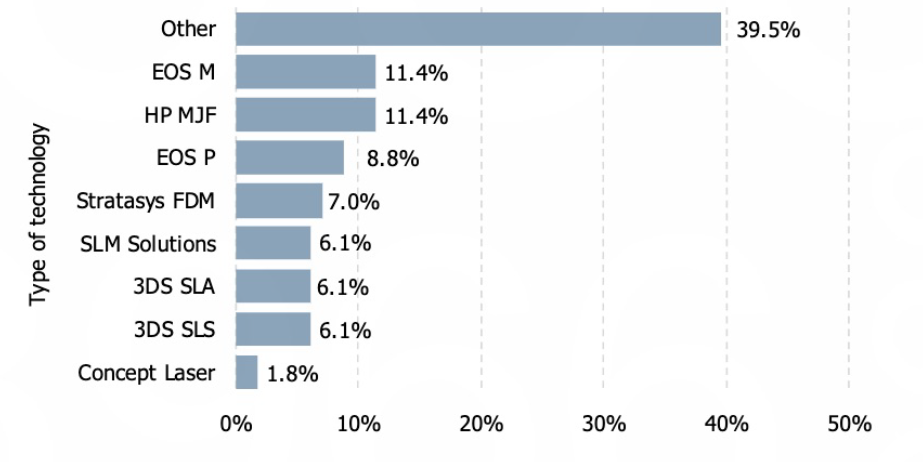

Поставщикам услуг был задан вопрос о том, какой процесс 3D-печати будет наиболее прибыльным в 2023 году. На уровне 11,4% были выбраны полимерные 3D-принтеры от HP и металлические 3D-принтеры от EOS были самыми популярными, как показано на следующей диаграмме. Полимерные 3D-принтеры от EOS занял второе место, за ним следует 3D-принтеры от Stratasys.

Категория «Other» показало, что 39,5% респондентов опроса заявили, что наиболее прибыльным для них является 3D-принтеры от менее известных производителей систем. Это свидетельствует о постепенном расширении рынка для производителей систем и отход от крупных игроков, которые доминировали в отрасли в прошлом.

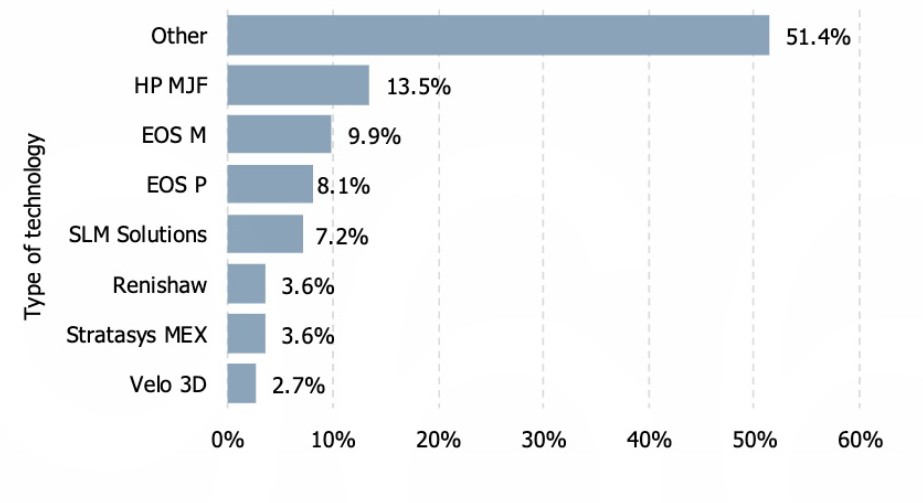

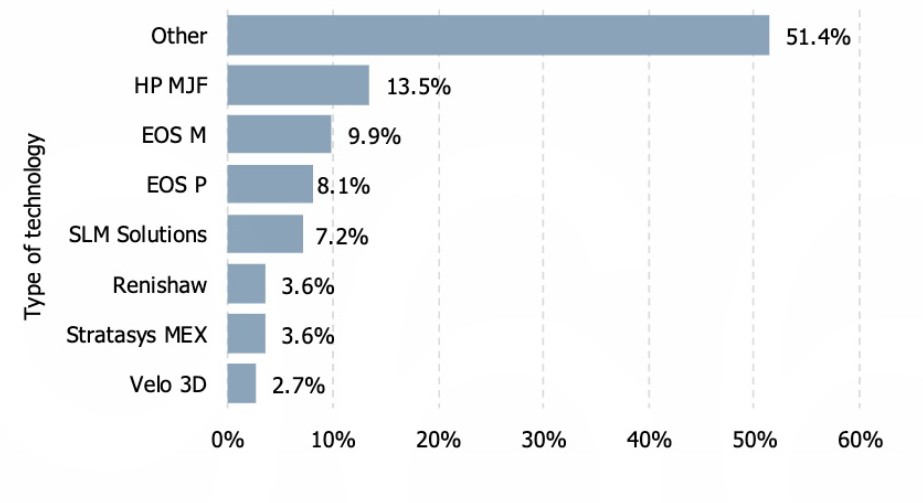

Опрошенных спросили, какую технологию они скорее всего бы приобрели, если бы собирались расширять свои мощности аддитивного производства. Самым популярным ответом был многоструйный синтез (MJF) от HP, как показано на следующей диаграмме. Вторым был металлический 3D-принтер от EOS, а третьим по популярности – полимерный 3D-принтер от EOS. 3D-принтеры в разделе “Другое” представлены компаниями 3D Systems (SLM, SLS, SLA и MJT) и металлическими 3D-принтерами от Desktop Metal, DMG Mori, ExOne, GE Additive (EBM) или продукты менее известных производителей.

Прогноз развития рынка аддитивного производства

При прогнозировании будущего развития аддитивного производства важно учитывать целый ряд факторов. Они включают в себя общее состояние экономики во всем мире, ожидаемые планы внедрения в различные отрасли промышленности, а также новые и потенциальные “изменяющие игру” разработки 3D-принтеров, материалов, программного обеспечения и применений.

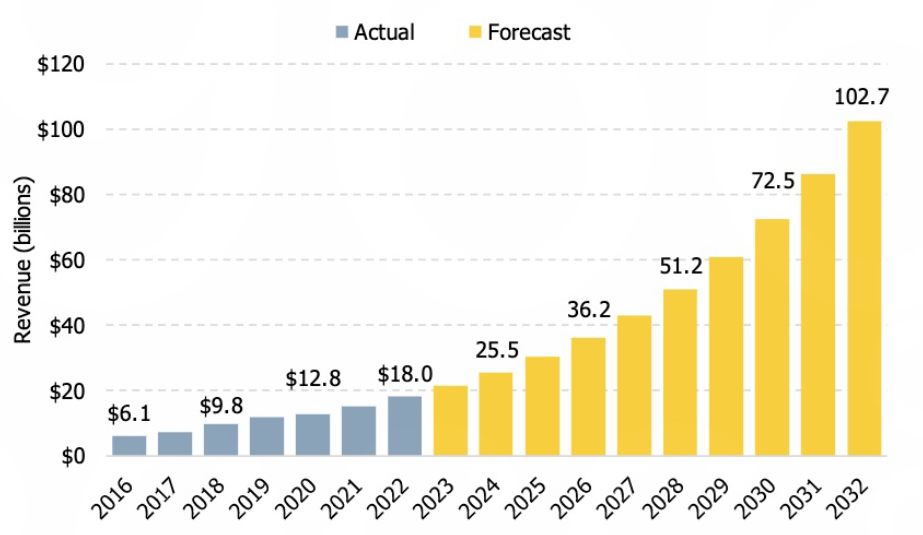

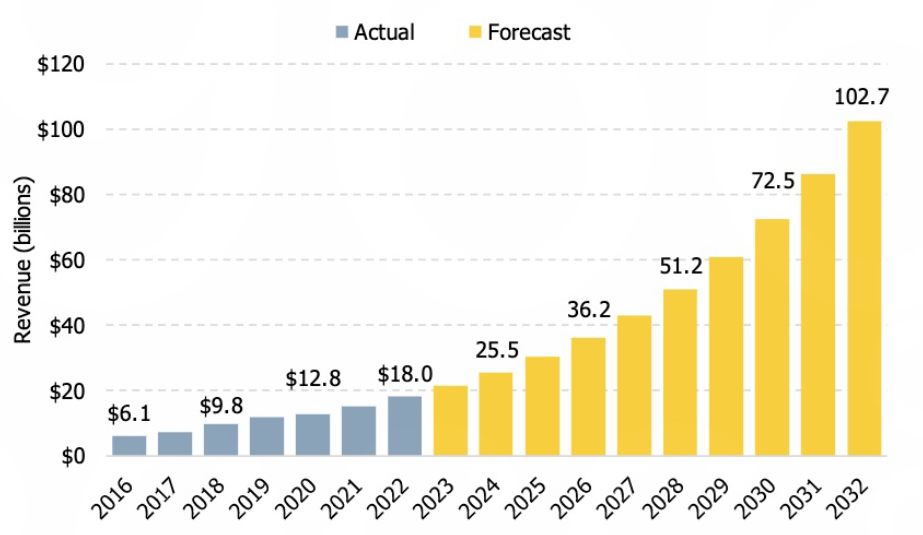

На следующем графике показан исторический рост до 2022 года, основанный на достоверных данных, полученных от сотен компаний по всему миру. Он также включает в себя будущий рост, который основан на прогнозе Wohlers Associates, который предположительно ожидается в ближайшие годы. Ожидается, что в 2032 году индустрия аддитивного производства впервые превысит 100 миллиардов долларов.

Заключение

Часть того, что мы представляем себе, может не произойти при нашей жизни или вообще не произойдет. Однако для того, чтобы большая часть из них осуществилось, уже созданы предпосылки. Это в значительной степени вопрос изобретательности, финансирования, кропотливой работы и решимости на изменения. Аддитивные технологии уже изменили нашу жизнь, осознаем мы это или нет. Подумайте о том, как много потребительских товаров, спортивных товаров, автомобилей и самолетов на определенном этапе жизненного цикла при их разработках и производства использовали аддитивное производство. Например, в середине 2022 года в эксплуатации находилось около 600 коммерческих самолетов Boeing 737 МАХ. Самолет оснащен двигателем LEAP от GE Aerospace и Safran, который включает в себя детали 3D-печати такие как топливные форсунки, вкладыши и теплообменники.

В будущем гораздо больше компаний будут преодолевать разрыв между использованием аддитивного производства для концептуального моделирования и прототипирования до индивидуального и серийного производства.