Аддитивное построение применяется не только для предварительной проверки будущих изделий, но и для непосредственного изготовления полнофункциональных готовых изделий.

Примеры рационального применения аддитивного построения для изготовления полнофункциональных деталей машин и механизмов.

Печать готовых изделий аддитивным способом применяется пока значительно реже прототипирования или ремонта. Такое производство является плановым и заранее предусмотренным.

В каких случаях оправдана 3D-печать готовых деталей или изделий:

- При малых и сверхмалых тиражах уникальных готовых изделий.

- При значительно более высокой сложности, трудоёмкости и себестоимости изготовления традиционными способами.

- При снижении риска брака/неточности изготовления при применении 3D-печати.

Требования, применяемые к готовым изделиям, сходны c критериями функциональных прототипов за важным дополнением — себестоимость должна быть не выше аналогичного изделия, изготовленного «по старинке», а качество не уступать, а превосходить ранее достигнутое.

Для создания функциональных деталей применяются следующие технологи 3D-печати:

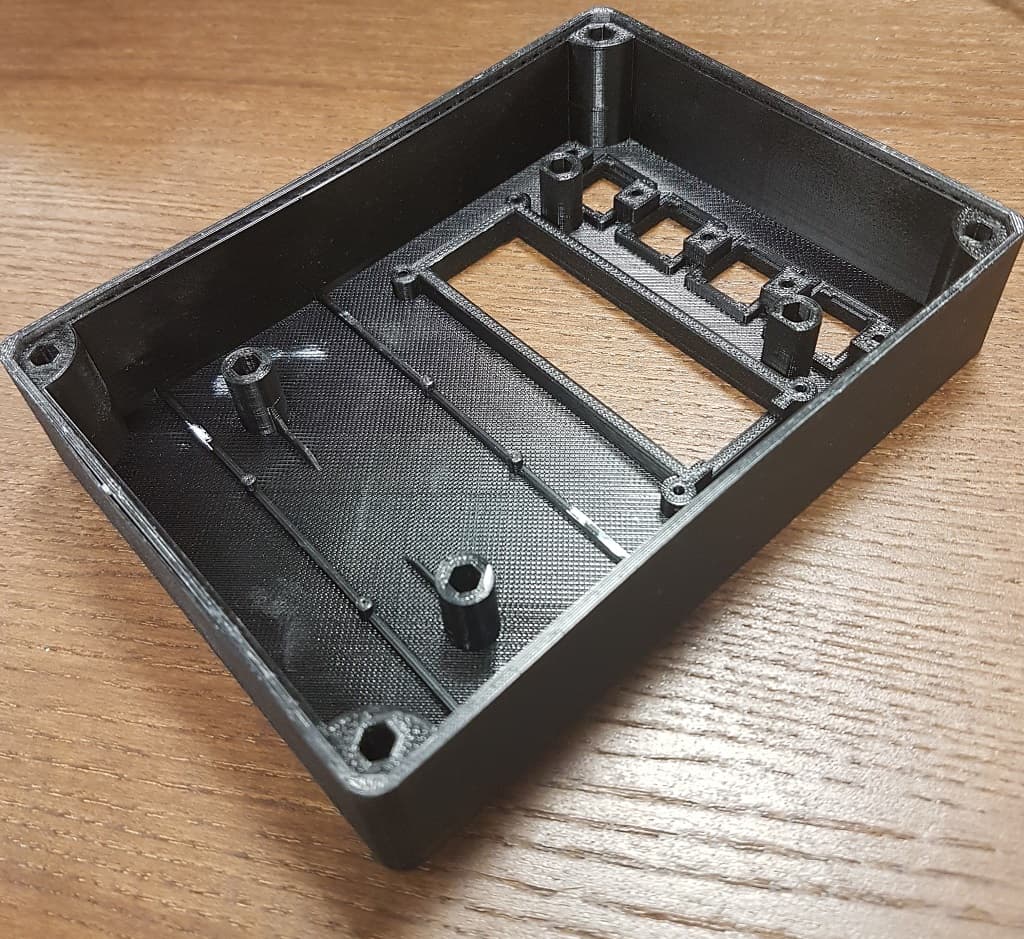

- FDM/FFF/FGF с применением инженерных материалов — для создания уникальных прочных и/или эластичных пластмассовых изделий.

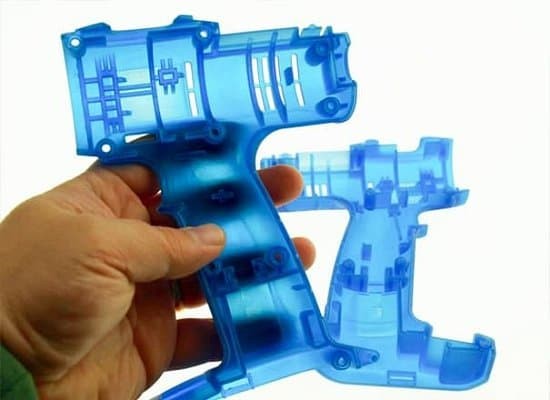

- SLS — пластмассовые изделия с повышенными требованиями к качеству поверхности.

- SLM — уникальные металлические изделия малыми тиражами.

- Наплавка металлической проволоки — для создания малотиражных металлических изделий с невысокой себестоимостью под дальнейшую механическую постобработку.

Выполнением работ по производству изделий аддитивным способом как правило уже занимаются не конструкторские бюро или центры прототипирования, а производственные подразделения или бюро по 3D-печати, например, www.3d-fab.ru.

В качестве примера можно привести изготовление малыми тиражами уникальных корпусов для электронных изделий специального назначения. При количестве производимых блоков менее 100 экземпляров экономически нецелесообразно заказывать металлическую пресс-форму для литья, а литье в силикон может не обеспечить нужной детализации и точности для сборки.

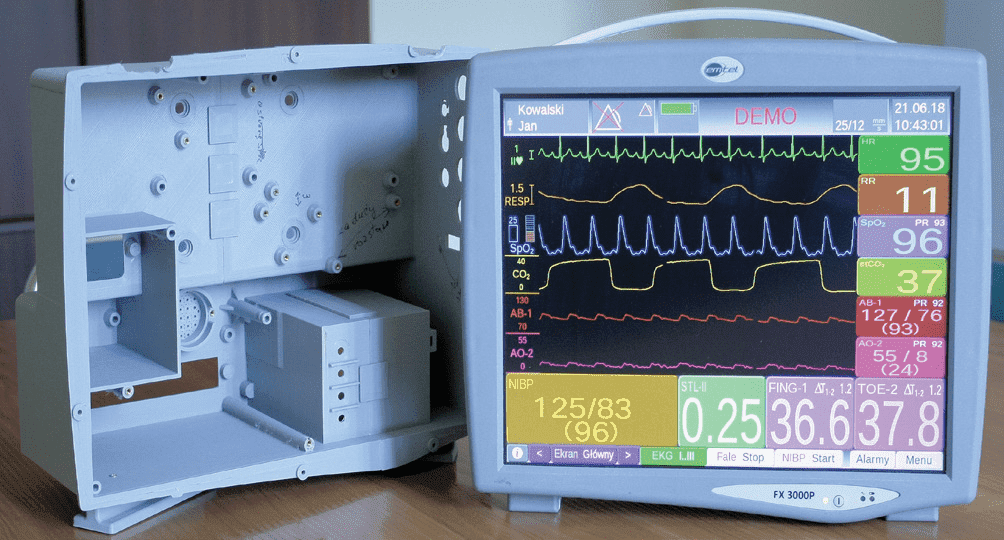

Emtel — польский производитель медицинского оборудования, мониторов и дефибрилляторов для пациентов. Использует принтеры 3DGence Industry F340 для создания корпусов кастомизированных моделей медицинского оборудования:

01| Корпусы кастомизированных моделей медицинского оборудования

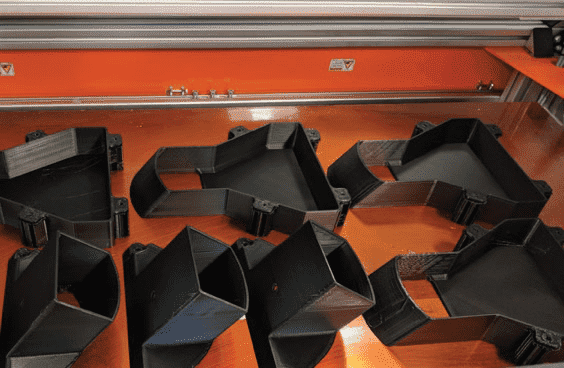

Компания Boyce Technologies, Inc., базирующаяся в Нью-Йорке, разрабатывает и производит оборудование для рынка общественного транспорта, включая системы реагирования на чрезвычайные ситуации, системы внутренней связи, системы охранной сигнализации, радио и беспроводные сети и системы отображения информации о клиентах.

Компания Boyce поставила свою собственную 3D-печать для решения задачи быстрого создания деталей с высококачественными и надёжными результатами. Компания часто сталкивается с очень короткими сроками, когда она либо выигрывает, либо проигрывает в бизнесе. Сегодня использование в прототипировании и вакуумном формовании помогает Boyce двигаться вперёд — хотя большая часть (90%) его 3D-печати предназначена для конечных деталей.

02| Детали, изготовленные компанией Boyce с помощью 3D-печати

Компания Boyce ощутила преимущества 3D-печати в снижении затрат и ускорении вывода продукции на рынок. Детали могут быть изготовлены в соответствии со спецификациями без привлечения сторонних подрядчиков, что сокращает затраты и время на их изготовление. Кроме того, в отличие от литья под давлением, при производстве деталей для конечного использования не требуется дорогостоящая оснастка, поэтому нет задержки, когда дизайн готов к производству.

Ещё один характерный пример рационального применения аддитивного построения для изготовления готовых деталей — печать по технологии SLM латунных форсунок для промышленных установок водоструйной очистки металлического проката. Опыт показал, что аддитивное построение таких уникальных деталей по технологии SLM (селективное лазерное сплавление металлического порошка) позволяет почти втрое снизить себестоимость по сравнению с фрезерованием на станке с ЧПУ.