3D-сканеры помогают специалистам литейного производства понизить уровень брака, повысить выход готовой продукции и снизить издержки при механической обработке.

Как с помощью портативных 3D-сканеров происходит контроль геометрии полученных отливок.

Кто не читал первую часть, рекомендуем начать с неё: «Применение ручных 3D-сканеров в литейном производстве».

С помощью 3D-сканеров специалисты могут проверять наличие необходимых припусков («мяса») на полученных отливках для последующей механической обработки деталей. Выявлять бракованные отливки до передачи клиентам или в собственные цеха механической обработки. Понизить уровень брака на ранних стадиях производства, повысить выход готовой продукции и снизить издержки при механической обработке, исключить человеческий фактор.

Но не стоит забывать, что 3D-сканеры не способны увидеть внутреннюю структуру металла и скрытые полости.

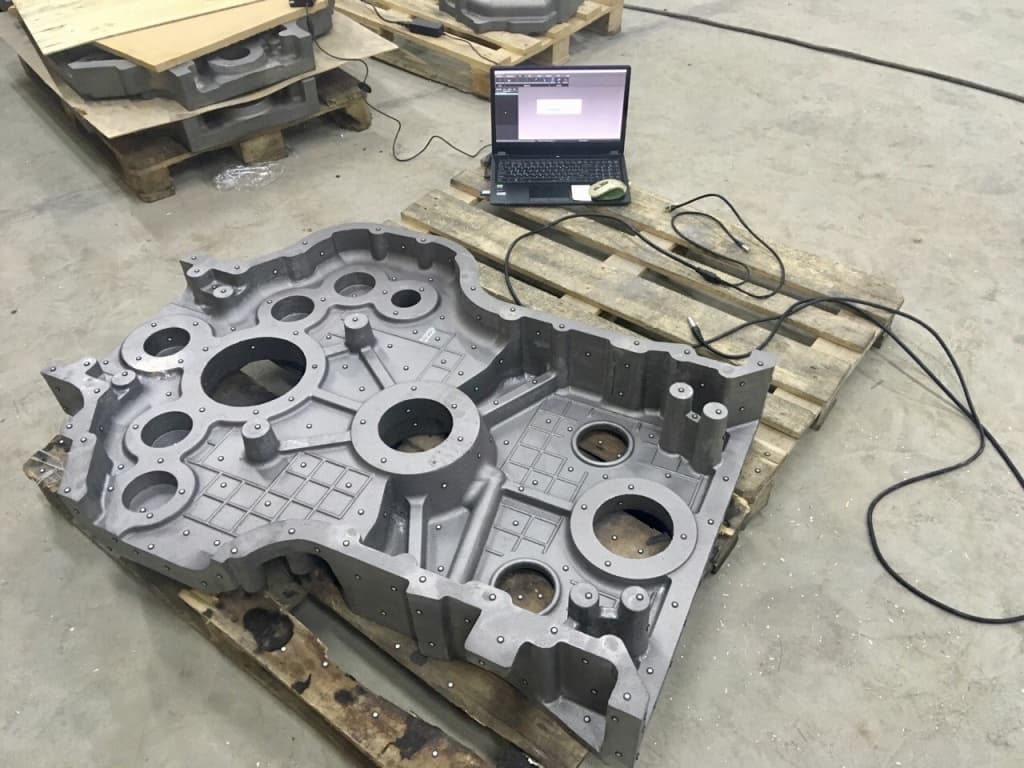

Контроль отливок крышек больших дизельных двигателей

Разберём решение на примере контроля отливок крышек больших дизельных двигателей, применяемых в железнодорожной технике и кораблестроении.

Исходные данные:

Отливка крышки дизельного двигателя, габариты — 1250×900×106 мм

01| Отливка крышки дизельного двигателя, габариты

02| Сканер Scantech Prince775

- Подготовка отливки к сканированию, нанесение позиционных маркеров (меток) — 10-15 минут на сторону х2;

- Распаковка и подключение сканера — 3-5 минут;

- Калибровка сканера — 1 минута;

03| Внешний вид конечного изделия

На магнитных материалах используются многоразовые маркеры, наклеенные на магнитную подложку. Использование таких маркеров позволяет снизить накладные расходы на расходные материалы. Для немагнитных поверхностей используются самоклеящиеся маркеры.

-

Сканирование детали — 10-15 минут на сторону х2;

04| Сканирование детали

- Обработка и сохранение данных, сильно зависят от выбранных параметров (разрешения) сканирования и габаритов детали — 3-5 минут;

- Переворот детали, т.к. в этом случае требуется сканирование со всех сторон, при перевороте оставляем маркеры на торцах детали, чтобы продолжить сканирование с другой стороны и избежать процедуры сшивки двух полученных сканов. Переворачиваем деталь, наносим маркеры на обратную сторону. Сканирование начинаем с маркеров на торцах детали, положение которых не изменилось. Сканер автоматически привяжется к знакомой системе координат. Т.к. отливка довольно тяжёлая, порядка 150-180 кг, используется дополнительные приспособления. Переворот — 5-10 минут;

- Сохранение и выгрузка данных для проведения контроля — 3-5 минут;

- Работа в программном обеспечении Geomagic Control X — 10-15 минут.

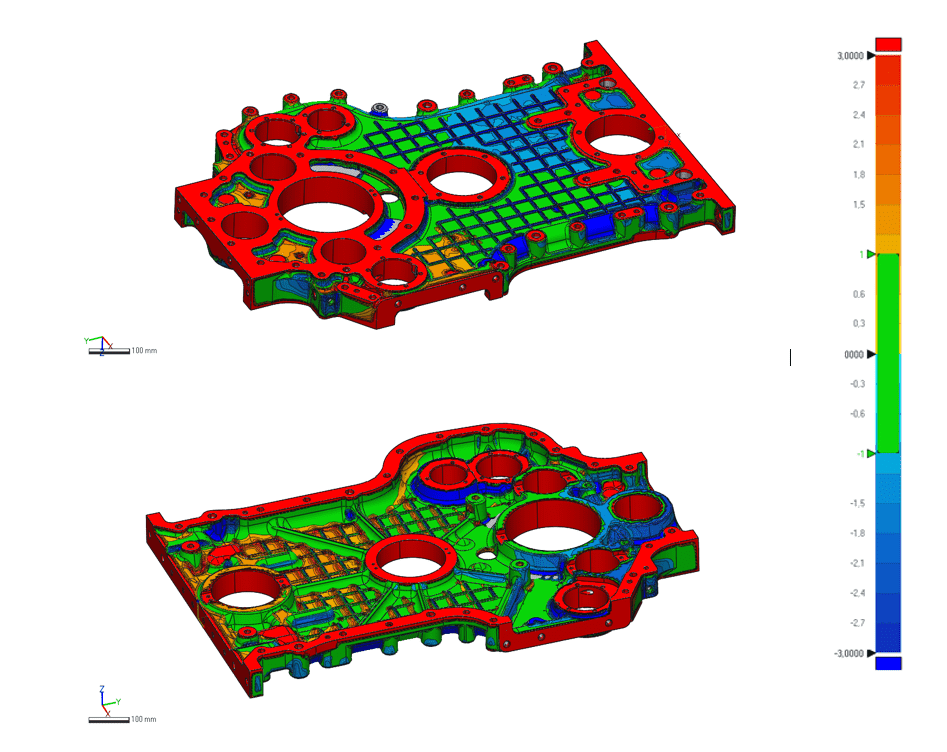

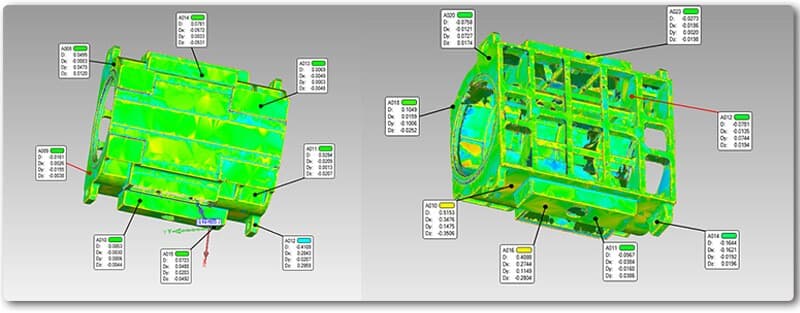

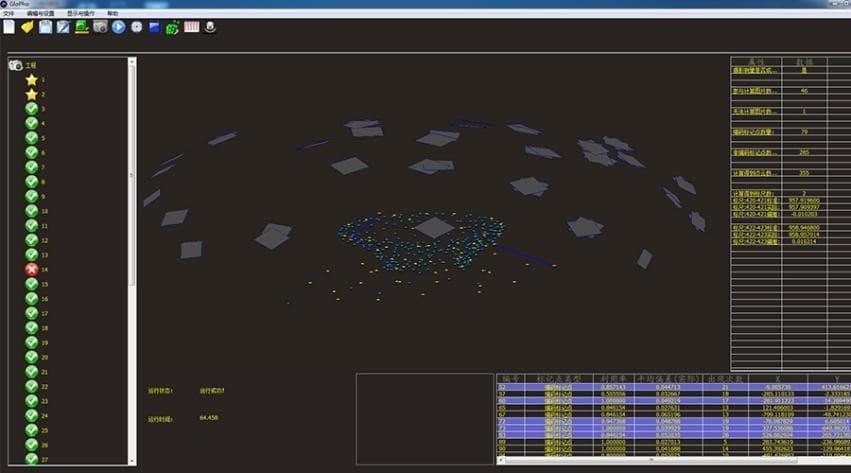

05| Работа в программном обеспечении Geomagic Control X

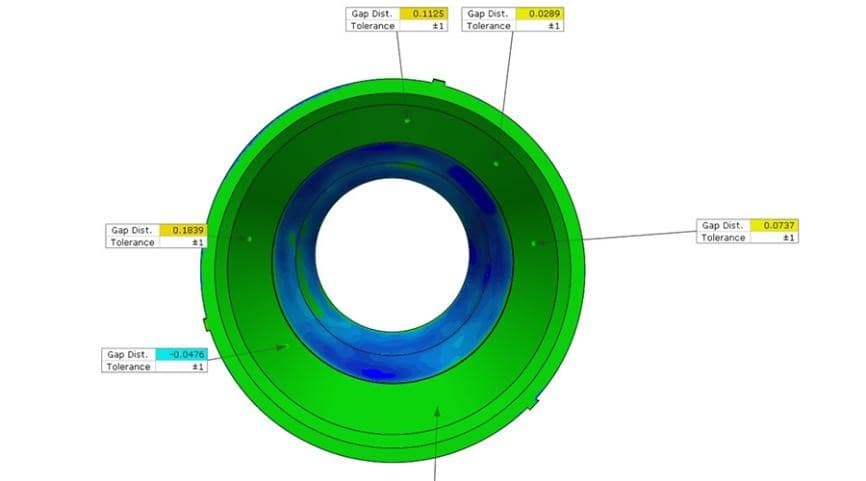

В итоге получаем отчёт с цветовой картой отклонений, диаграммой и табличными данными по отклонениям. Как видно на изображениях, все места, подвергающиеся последующей обработке: посадочные под валы или подшипники, прилегающие плоскости и т.п., обладают достаточными припусками для передачи отливки в цех мех. обработки. Если у отливок есть индивидуальные номера, они так же будут содержаться в скане. Номера можно включить в отчёт. Отчёты по каждой отливке сохранять в библиотеку контролёра. Архивировать данные по всех выпущенным отливкам.

На полный отчёт по изделию весом 150-180 кг с габаритными размерами 1250×900×106 мм затрачено 60-100 минут. Ручные мобильные 3D-сканеры с лазерной маской портативны, работают в условиях цеха, не боясь производственных вибраций. К минусам можно отнести необходимость наносить на детали позиционные маркеры (метки).

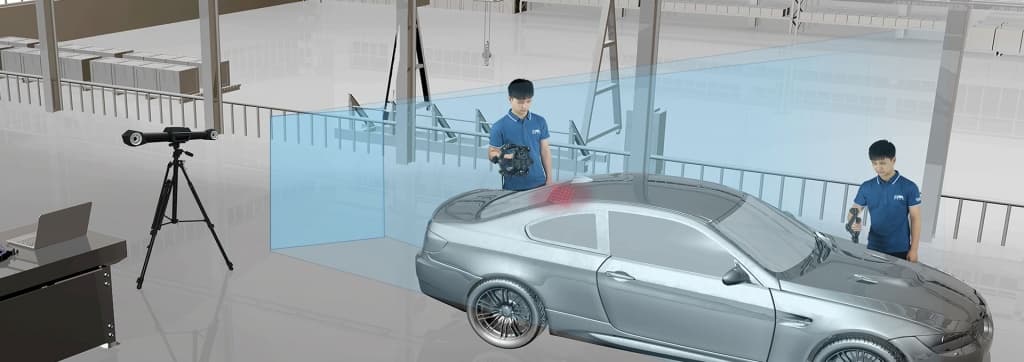

Но у предприятия есть выбор. Либо мобильный ручной 3D-сканер, либо 3D-сканер с отслеживающим трекером — Scantech TrackScan P22.

06| Видео сканер на роботе (автоматизированный контроль)

При подготовке правильного поста, это решение позволяет уйти от использования позиционных маркеров за счёт работы с отслеживающим оптическим трекером. Также, погрешность подобных систем не зависит от габаритов изделия, если изделие помещается в поле видимости отслеживающего трекера.

Со вторым вариантом можно реализовать автоматизированный контроль, добавив к системе 3D-сканер + трекер+ робот манипулятор. Система 3D-Сканер + трекер + робот способна контролировать до 5000-6000 деталей подобных картеру коробки передач в неделю. Оператор может сравнивать данные по каждой детали, отсканированной в понедельник, с деталями, отсканированными в пятницу, и заранее быть готовым к замене или ремонту оснастки и т.п.

В завершение статьи ещё несколько успешно реализованных проектов от производителя.

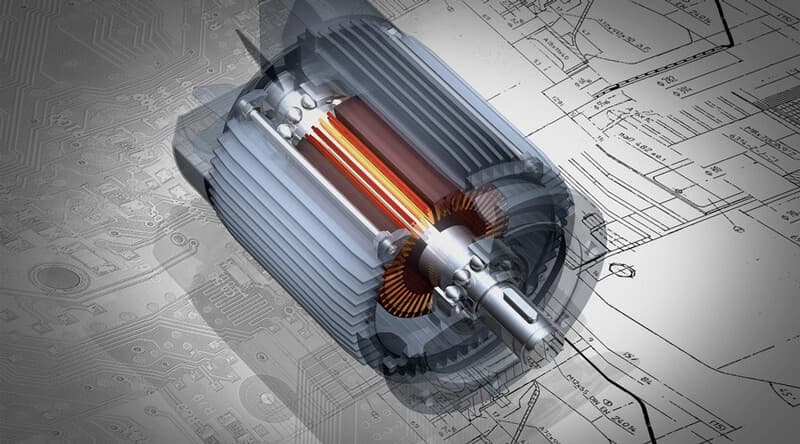

Контроль отливки корпуса электродвигателя

07| Корпус электродвигателя

- Подключение и калибровка сканера 3-5 минут — (3D-сканер AXE G7);

- Размещение светоотражающих маркеров 10-15 минут;

- Сканирование светоотражающих маркеров 7-10 минут;

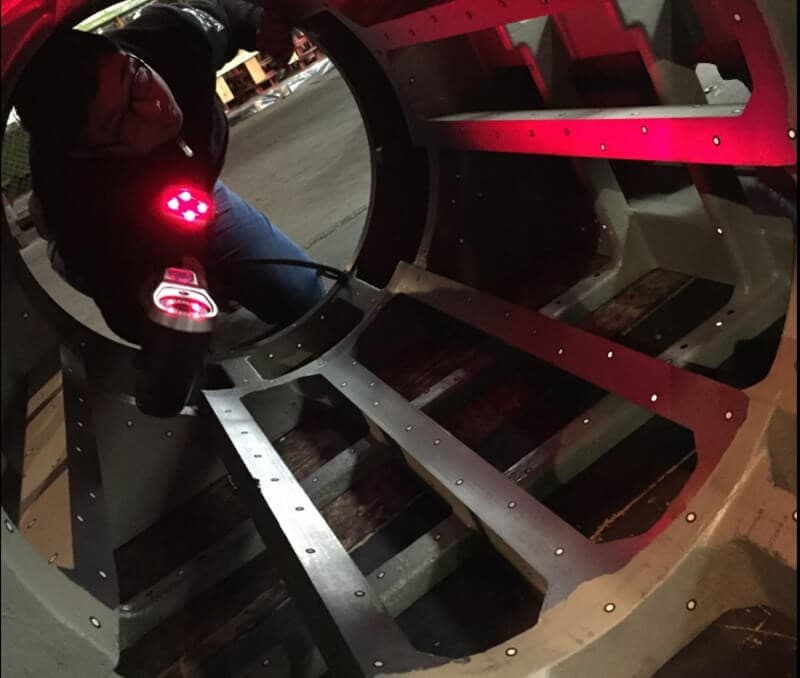

08| Сканирование светоотражающих маркеров

-

Сканирование объекта 20-30 минут (без переворота);

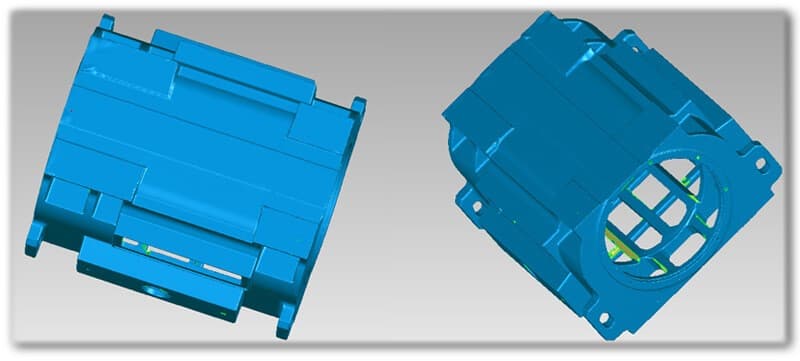

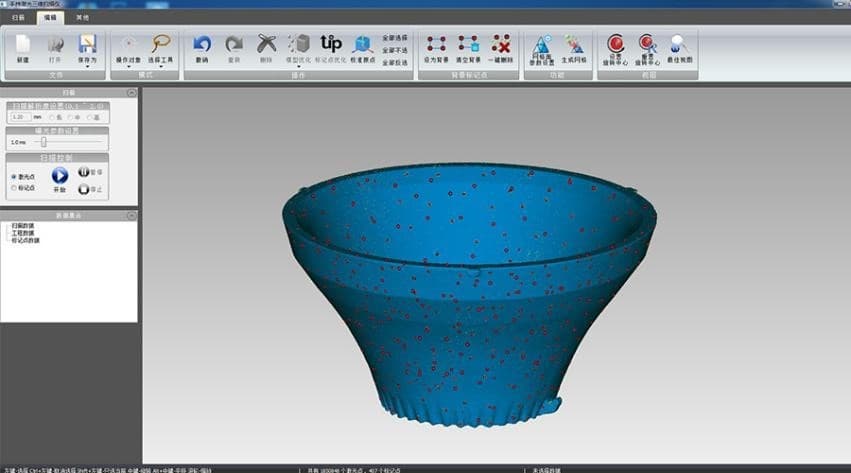

09| Обработка и сохранение модели

- Обработка и сохранение модели 5 минут;

Подготовка карты отклонений 10-15 минут.

10| Подготовка карты отклонений

Итого: на сканирование и контроль крупной отливки 55-85 минут с погрешностью 100-150 мкм.

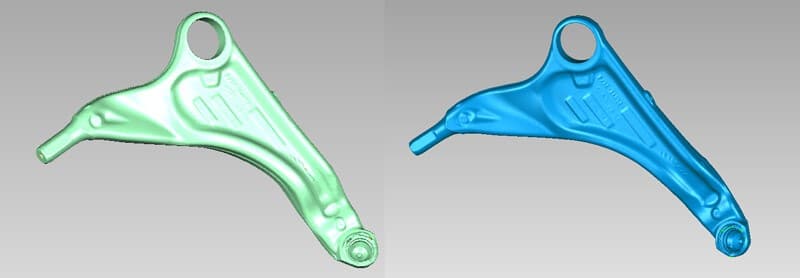

Контроль отливки рычага автомобильной подвески

11| Рычаг автомобильной подвески

- Подключение и калибровка сканера — 3-5 минут (3D-сканер Prince335);

- Наклейка светоотражающих маркеров — 1 минута;

- Сканирование 4-7 минут (с двух сторон);

12| Сканирование светоотражающих маркеров

- Обработка и сохранение модели — 1-2 минуты;

13| Обработка и сохранение модели

- Сохраняются парт-номера деталей и маркировки;

14| Сохранённое номера деталей и маркировки

- Отчёт по отклонениям 10 минут;

- Обратное проектирование — затраченное время в зависимости от квалификации специалиста.

Итого: 20-25 минут, с погрешностью 30-50 мкм (без учёта реверс инжиниринга, статья про контроль).

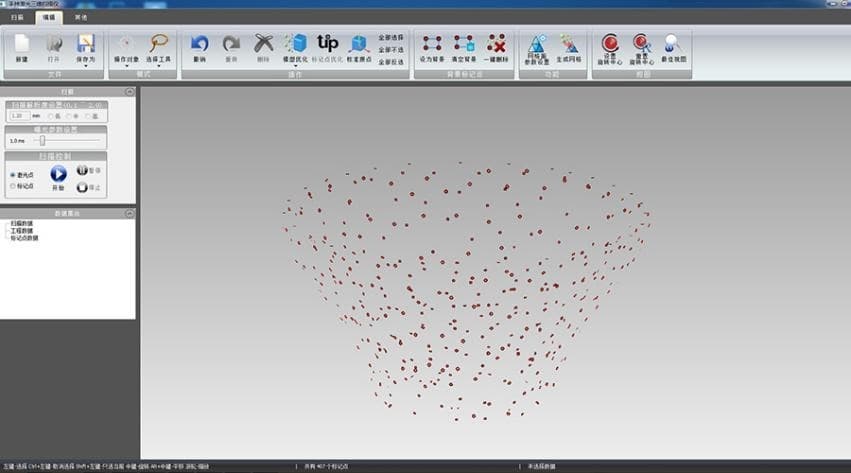

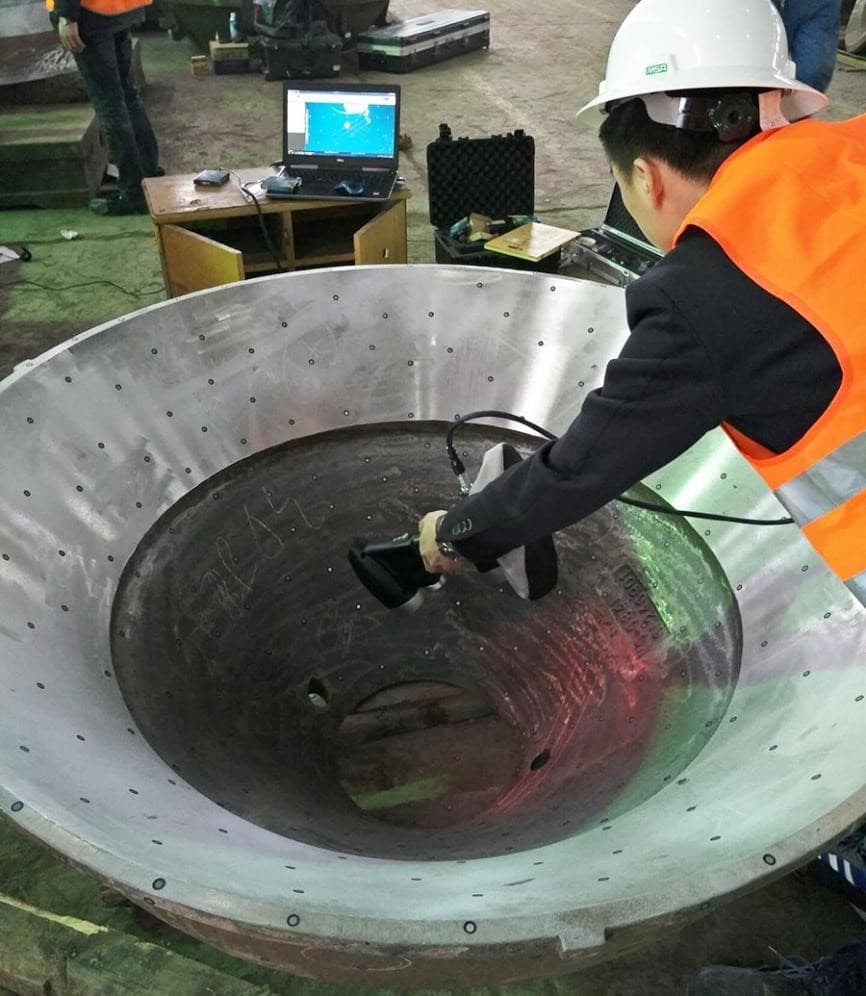

Контроль отливок и деталей горнодобывающей промышленности

15| Сканирования конуса дробилки с помощью ручного 3D-сканера

Ниже пример сканирования конуса дробилки с помощью ручного 3D-сканера и системы фотограмметрии

- Подключение системы фотограмметрии MScan 1-2 минуты;

- Нанесение светоотражающих позиционных маркеров и кодированных маркеров для фотограмметрии — 10-15 минут;

- Получение облака маркеров с помощью фотограмметрии — 5 минут;

16| Подключение системы фотограмметрии MScan

- Сохранение облака маркеров, загрузка в софт для сканирования 2-3 минуты;

17| Сохранение облака маркеров, загрузка в софт для сканирования

- Подключение и калибровка 3D-сканера 3-5 минут (сканер HScan331);

- Сканирование детали 15-25 минут;

18| Сканирование детали

- Обработка и сохранение данных 3-5 минут;

19| Обработка и сохранение данных

- Получение отчёта 10-15 минут;

20| Получение отчёта

Благодарю за внимание.

В третей части статьи о применении ручных 3D-сканеров в литейном производстве мы поговорим о контроле готовой продукции после механической обработки. Оставайтесь с нами.