Приводим адаптированную и сокращенную статью “Генеративное проектирование и цифровое производство: использование искусственного интеллекта и цифрового производства для создания легких конструкций” (Generative Design and Digital Manufacturing: Using AI and robots to build lightweight instruments) Райана Макклелланда, Goddard Space Flight Center, NASA.

-

Введение

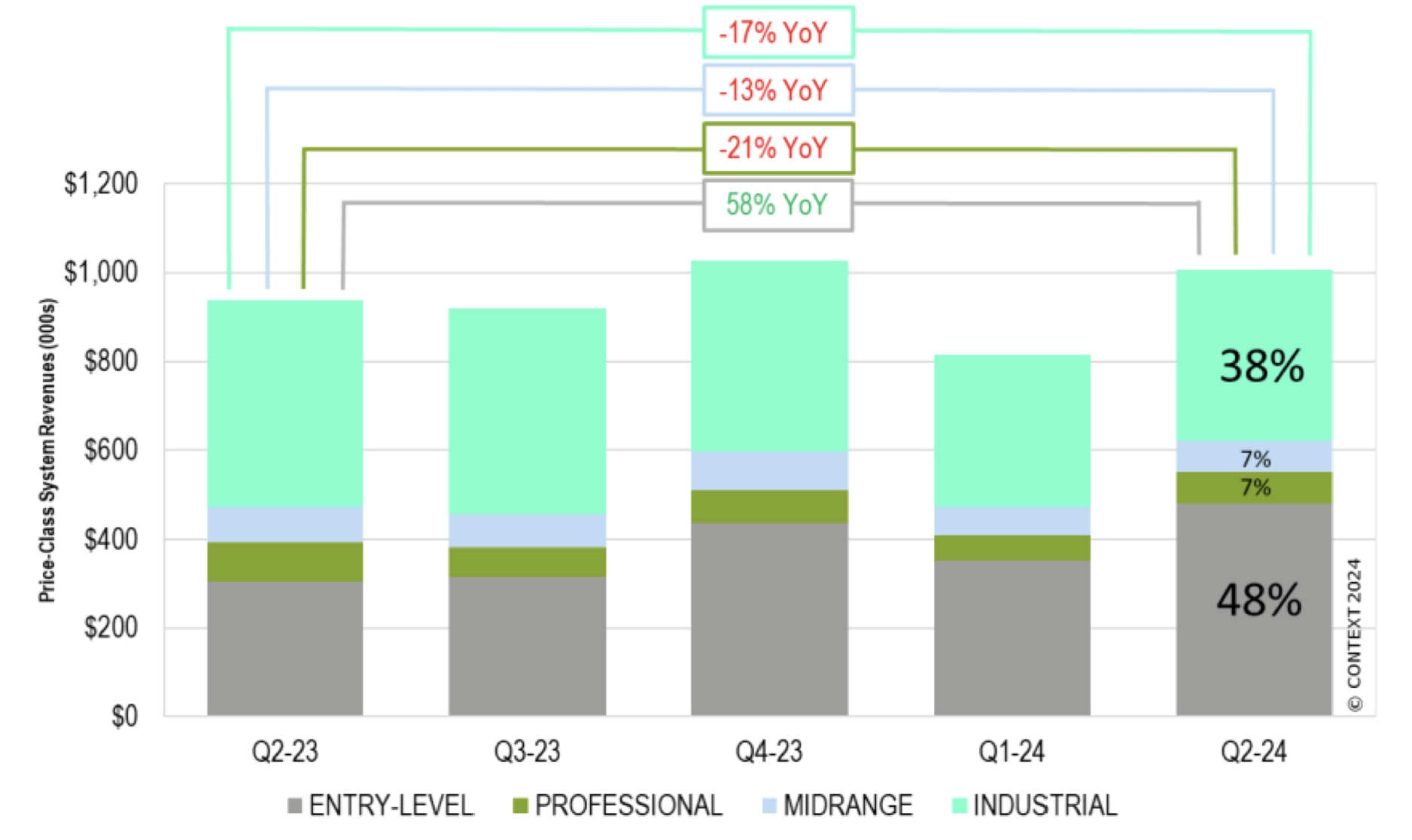

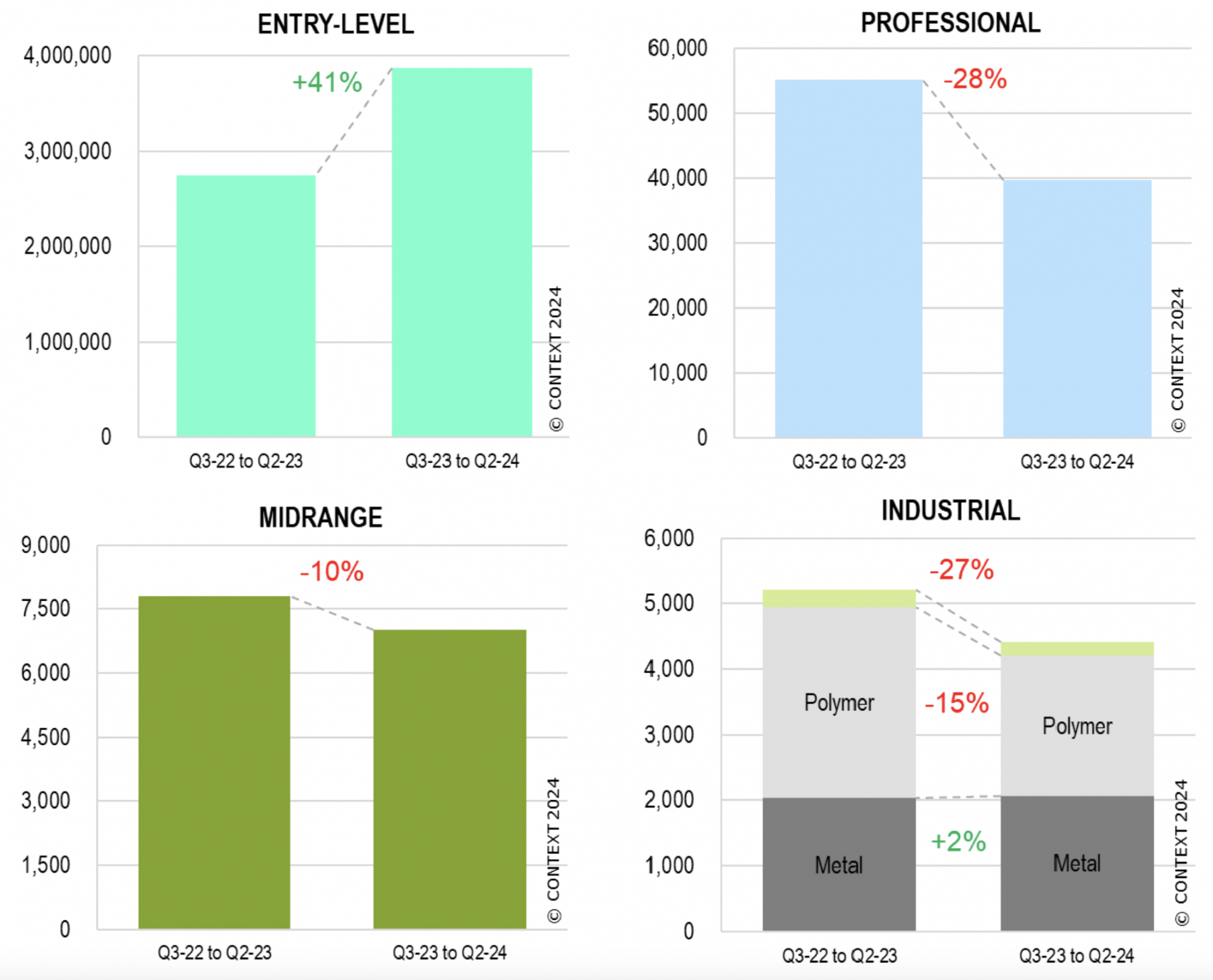

Подготовка космических полетов, особенно разработка и производство приборов, – дело чрезвычайно дорогостоящее. Например, общая стоимость Международной космической станции составляет около 150 миллиардов долларов США, а общая масса — 444 600 кг, что дает соотношение цена/масса 337 тысяч долларов США/кг. Для космического телескопа Джеймса Уэбба (JWST) это соотношение составляет уже $1,7 млн/кг. Разработка более крупных и мощных аппаратов в рамках относительно фиксированных бюджетов требует радикального снижения стоимости разработки. Для достижения этой цели в отношении конструкций космических полетов в Центре космических полетов имени Годдарда NASA (GSFC) был разработан процесс Evolved Structures. Давайте разберемся с ним.

Evolved Structures состоит из трех основных этапов:

- Цифровое представление требований к конструкции в программном обеспечении.

- Использование искусственного интеллекта (ИИ) генеративного проектирования для разработки оптимальных конструкций.

- Изготовление деталей непосредственно из моделей САПР с использованием процессов цифрового производства (программное обеспечение + робототехника).

Вроде бы ничего нового, ведь всем нам известны как технологии производства, так и проектирования, включая востребованный и стремительно развивающийся ИИ. Но есть нюансы, цифры и детальное сравнение, о которых мы и хотим вам рассказать.

Забегая вперед скажем, что этот процесс позволил более чем в 10 раз сократить время/стоимость разработки и одновременно улучшить характеристики конструкции (масса/жесткость/прочность) более чем в 3 раза. Столь радикальное усовершенствование стало возможным благодаря огромным достижениям в области информационных технологий и промышленного производства.

Генеративное проектирование

Генеративное проектирование — это итеративный процесс проектирования, в ходе которого на основе входных ограничений генерируются многочисленные выходные данные проекта. Один из примеров генеративного проектирования изображений – Dall-e от OpenAI (см. рис.1). Генеративный ИИ применяется в областях искусства, музыки, архитектуры и строительства. Что касается промышленности, то практически все ведущие поставщики САПР разрабатывают продукты генеративного проектирования благодаря их невероятным возможностям и относительной зрелости базовых алгоритмов.

Рис.1. Dall-e от OpenAI генерирует несколько изображений на основе входных требований, например, текстового промпта. В данном случае ИИ генерирует несколько вариантов кресла, включая использование косточки авокадо в качестве подушки.

Для генеративного проектирования конструкций требования могут включать ограничения по массе, минимальный коэффициент безопасности, взаимодействие с другими компонентами, зоны без нагрузки, минимальную собственную частоту материалов и производственные процессы.

Генеративное проектирование — это не замена САПР или конечно-элементного анализа (КЭА), а скорее творческое и высокопроизводительное дополнение (рис. 2). Одна из ключевых базовых технологий, которая сама по себе является в определенном смысле надстройкой над КЭА, – топологическая оптимизация. Эта технология способна эффективно исключать элементы с низкой нагрузкой из конечно-элементной модели путем итеративного выполнения анализа статического напряжения.

Рис.2. Иерархия технологий проектирования

Цифровое производство

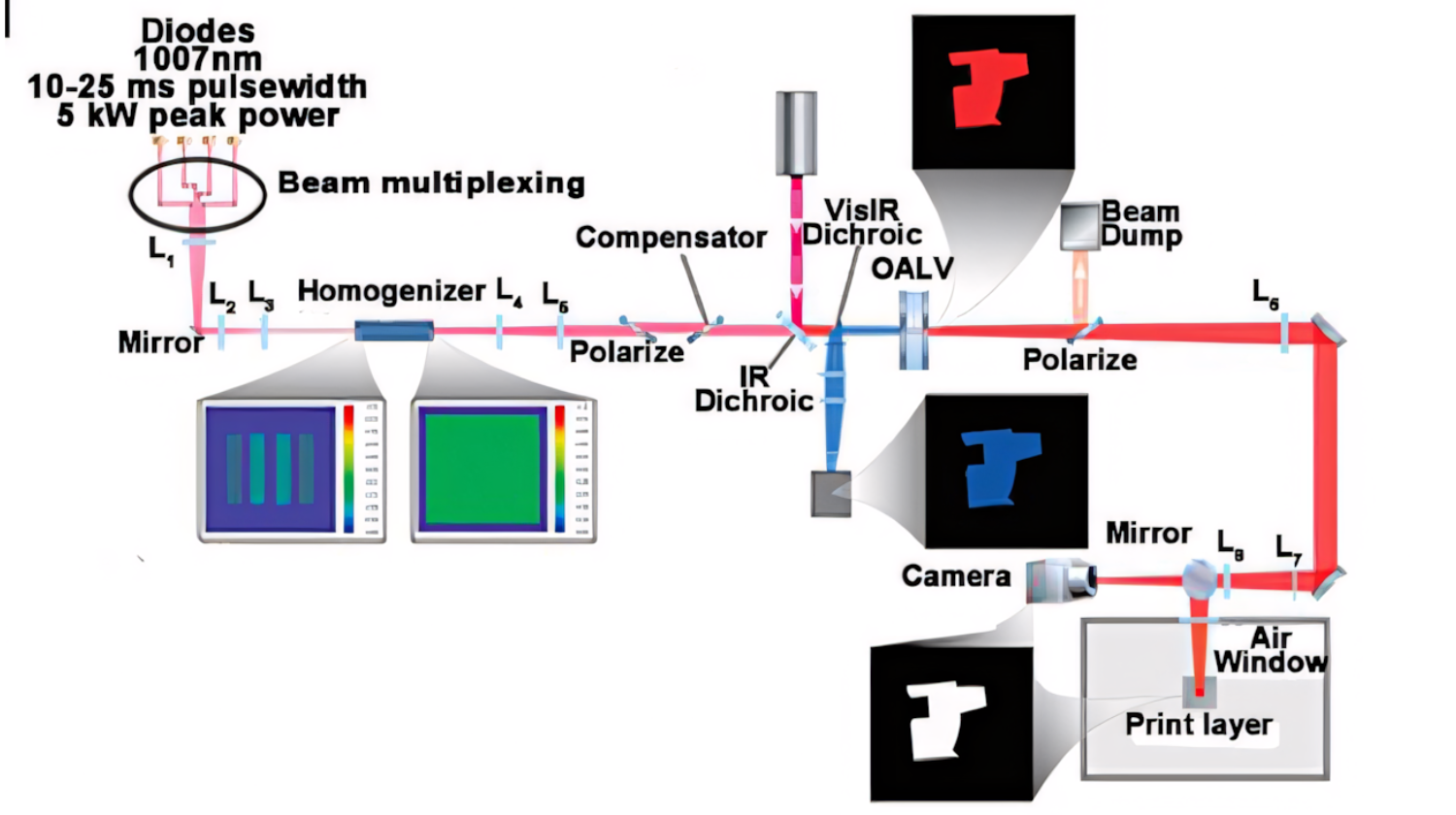

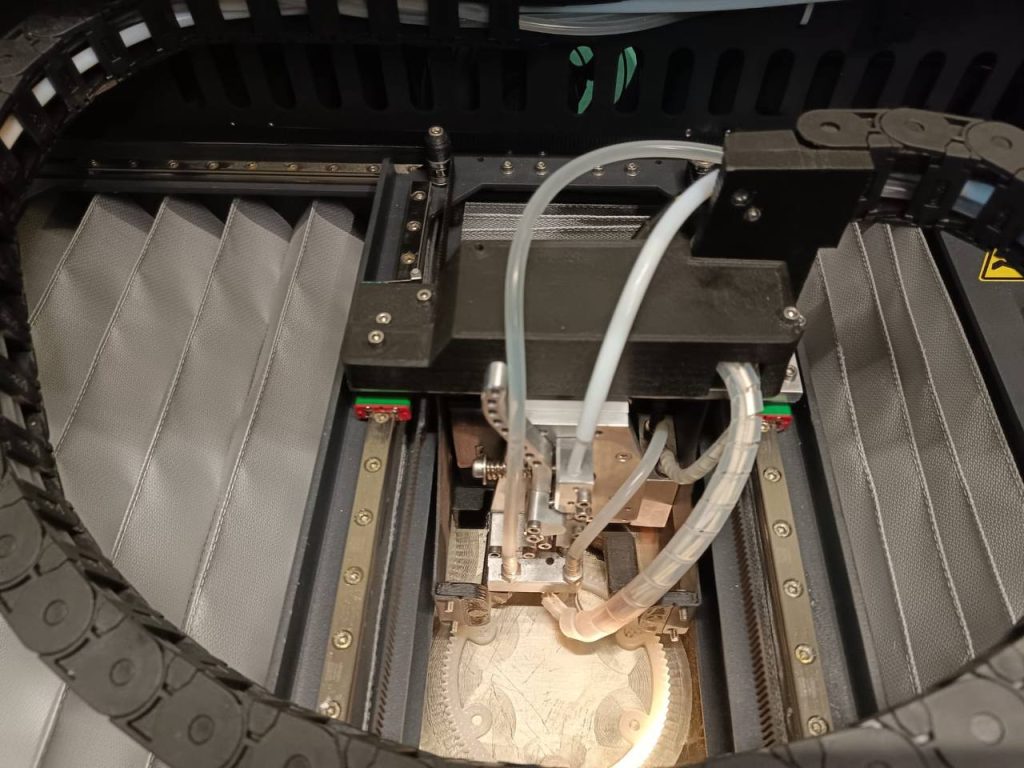

В процессе цифрового производства детали изготавливаются непосредственно из моделей САПР с минимальным участием человека. Для субтрактивного производства, например, фрезерования с ЧПУ, программное обеспечение автоматизированного производства (CAM) использует модель САПР и генерирует gcode для станка или роботизированного манипулятора. Эта цифровая технология имеет максимально высокое развитие и принята на вооружение всеми машиностроительными производствами мира. Для аддитивного производства (АП) электронная модель подвергается расслоевке в программе-слайсере, а на выходе тоже получается программа gcode. Несмотря на то, что аддитивные технологии (АТ) пока не получили столь же широкое распространение, как традиционные, для АТ получение gcode, как правило, происходит гораздо проще и быстрее, не требуя высоких навыков технолога.

Процесс разработки GSFC

В GSFC разработали процесс, позволяющий с помощью генеративного проектирования получать готовые к изготовлению модели менее чем за 2 часа. Сравнение типичного процесса разработки приборов и процесса Evolved Structures показано на рис.3.

Рис.3. Сравнение типичного процесса разработки и генеративного проектирования

-

Пример Evolved Structures: кронштейн EXCITE

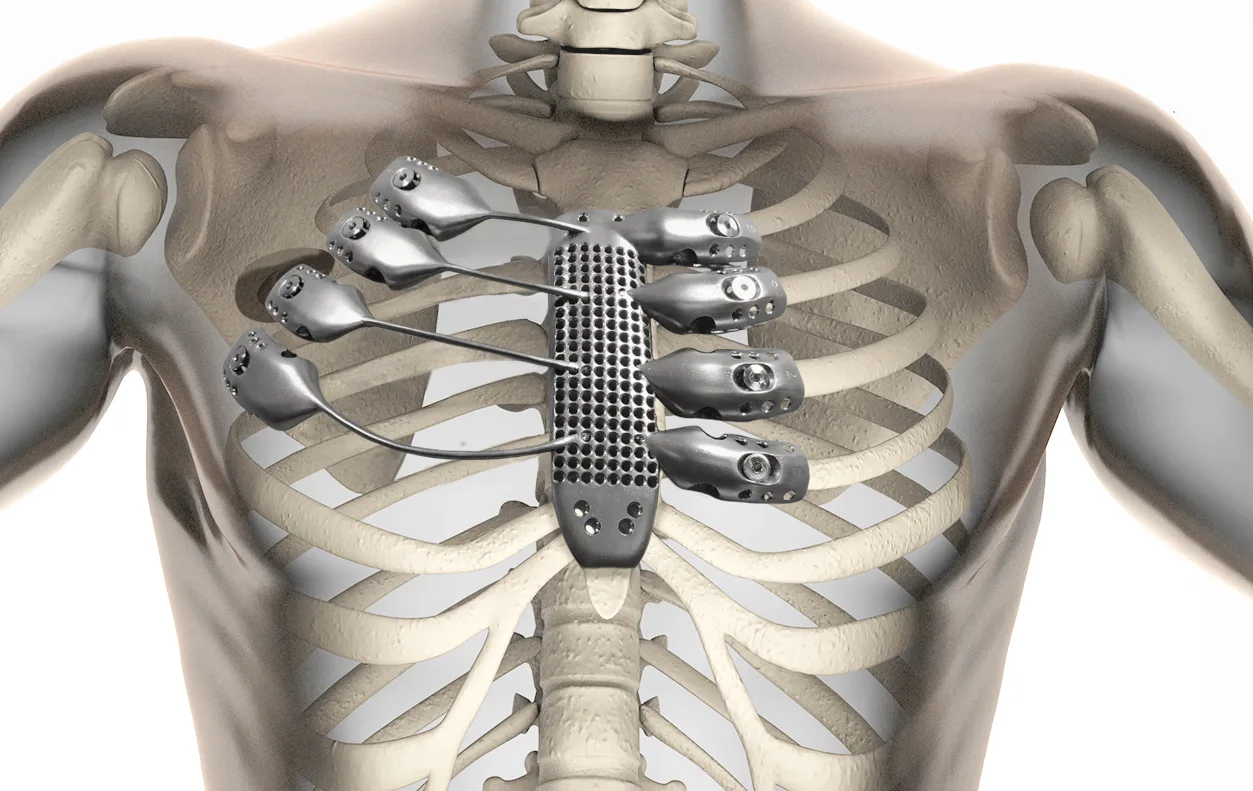

Одним из первых проектов Evolved Structures в GSFC стал кронштейн для миссии спектроскопии экзопланет EXCITE, устанавливаемый на воздушном шаре.

Описание применения

Узел, в котором расположен кронштейн EXCITE, перенаправляет свет от телескопа в дихроичный фильтр, где он разделяется и попадает в камеру точного наведения и криостатный детектор. Он должен быть установлен на задней части телескопа с соблюдением определенных требований по крепежу, работе, нагрузкам, целевой массе до 0,2 кг, частоте >100 Гц.

Взаимодействие человека и искусственного интеллекта

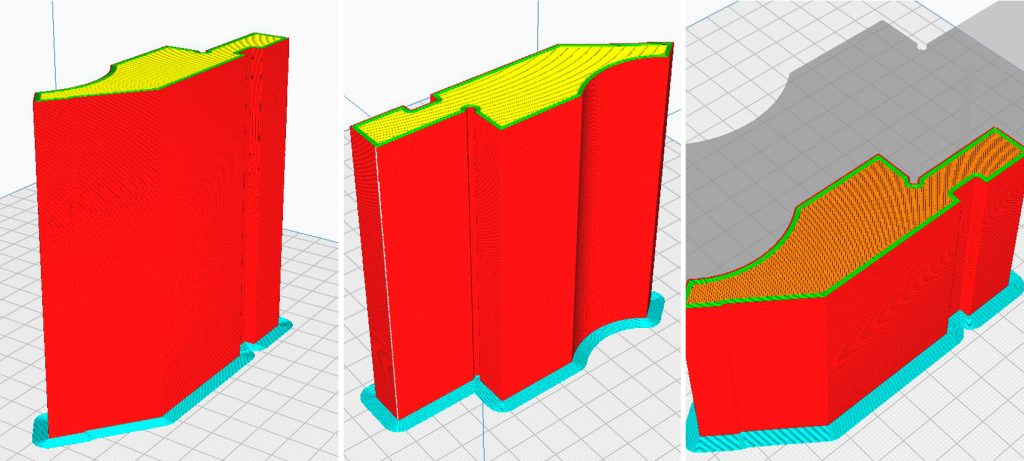

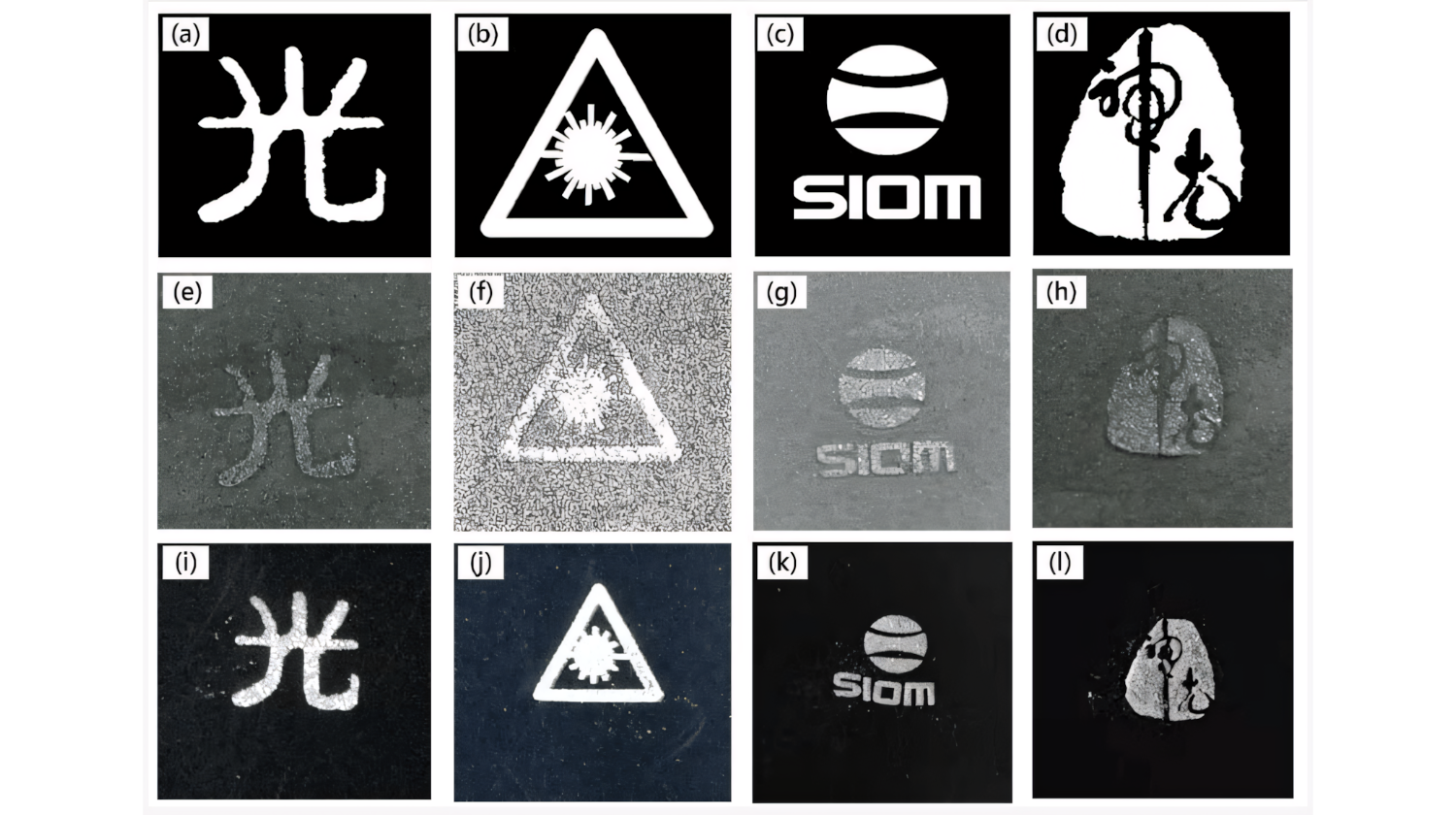

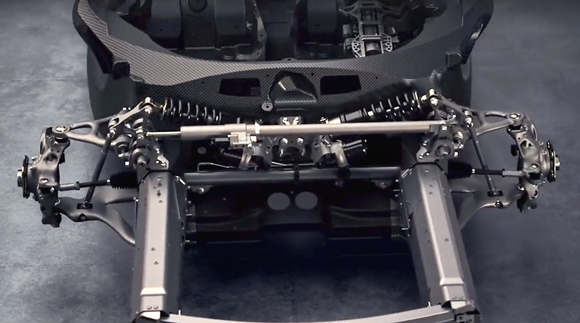

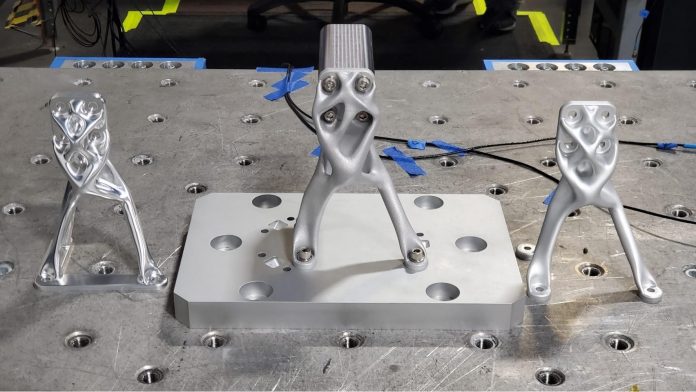

Задача проектирования решалась опытными инженером-проектировщиком и инженером-расчетчиком. Технологичность DfM (англ. Design for Manufacturing) проверялось путем загрузки геометрии в онлайн-инструменты, включая Xometry и Protolabs. Как показано в таблице 1, первая итерация была слишком простой и тяжеловесной, поэтому для облегчения были добавлены полости/карманы. В третьей итерации появились также ребра жесткости. Четвертая итерация представляет собой радикально иную конструкцию, которая соответствует требованиям, но ее не так просто изготовить ни на станках с ЧПУ, ни на 3D-принтерах. На рис.4 можно увидеть входные данные и оптимизированные вариации конструкции кронштейна. Как ясно из таблицы 1, проекты с ИИ превосходят проекты, реализованные человеком, во всех отношениях. Оба проекта ИИ были легко изготовлены (рис. 5). Соотношение жесткость/масса конструкций от ИИ более чем в 3 раза лучше «человеческой» (240 Гц/кг для третьей человеческой итерации против 740 Гц/кг для конструкции ИИ-ЧПУ и 885 Гц/кг для ИИ-АП). Максимальное напряжение конструкций ИИ также снижается в 7 раз для конструкции ИИ-ЧПУ и в 9 раз для конструкции ИИ-АП. Столь значительные улучшения производительности редко можно увидеть в области проектирования. Однако наиболее впечатляет скорость, с которой были выполнены проекты. «Человеческий» вариант потребовал двух дней работы инженеров, а ИИ справился суммарно за 1,5 часа.

Таблица 1. Проектирование кронштейна EXCITE экспертами и генеративным ИИ

Рис.4. Слева: входные данные для генеративного проектирования включают интерфейсы, нагрузки, цели проектирования и производственные ограничения. Справа: генерация нескольких вариантов конструкции, отвечающих требованиям

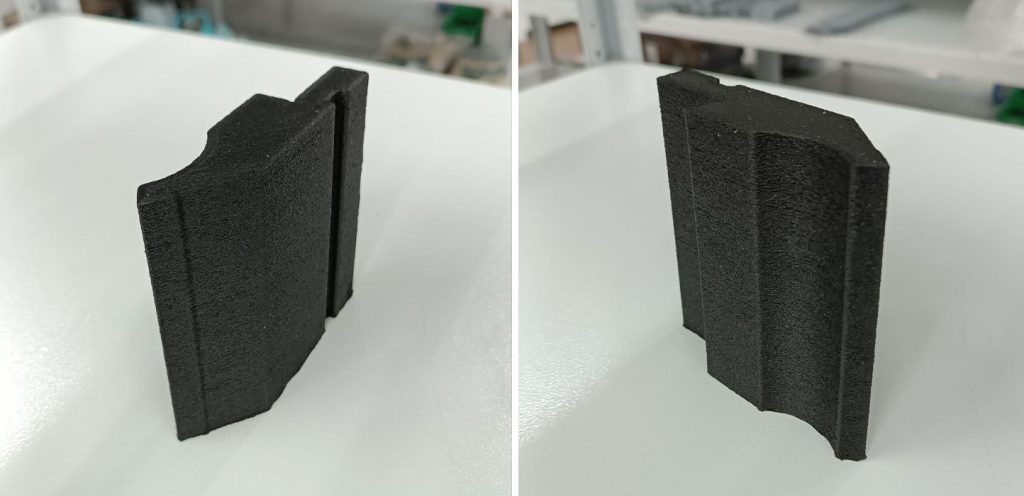

Рис. 5. Три конструкции кронштейна EXCITE прошли вибрационные испытания. Пятиосевая версия для ЧПУ была изготовлена компанией Zero HourParts (слева), версию для АП сделали на оборудовании 3D Systems (в центре), а трехосевую версию для ЧПУ изготовили Protolabs (справа). Результаты испытаний соответствовали линейным статическим прогнозам КЭА

Таблица 2. Были изготовлены и протестированы четыре версии кронштейна EXCITE. Прогнозы первого режима были в пределах 3% от фактических. В то время как версии конструкции под АП были более жесткими, версия для ЧПУ была прочнее

Результаты испытаний

Четыре варианта кронштейна EXCITE были изготовлены и выборочно протестированы, как показано на рис.5 и в таблице 2. Пяти- и трехосевые версии кронштейна были отфрезерованы из алюминия 6061-T651, а две версии напечатаны из сплавов AlSi10Mg и A6061-RAM2. Для трех протестированных кронштейнов вибрация первого режима находилась в пределах 3% от прогнозов КЭА, что является удовлетворительным. Как и предполагалось, напечатанная деталь оказалась значительно жестче благодаря оптимальной геометрии, обеспечиваемой большей свободой проектирования под АП. Однако предельные нагрузки оказались намного выше прогнозируемых, обычно более чем на 200 % (например, прогнозируемая и фактическая нагрузка в таблице 2). В результате детали оказались прочнее, чем предполагалось по расчетам. Еще одна очевидная тенденция в нагрузочных испытаниях заключается в том, что протестированные детали после ЧПУ оказались значительно прочнее, чем детали после АП, несмотря на противоположные прогнозы. Это может быть связано с тем, что для материала 6061-T651 доступны более точные свойства по сравнению с материалами АП, которые могут зависеть от процесса и были взяты из табличных данных производителя. Деталь A6061-RAM2 немного прочнее детали AlSi10Mg идентичной конструкции, но не так сильно, как предполагалось.

-

Другие примеры применения

Процесс Evolved Structures был применен к 20 другим деталям на различных приборах GSFC, выбор которого показан на рис.6. Время разработки и затраты показали схожие результаты. Например, при разработке оптической скамьи ALICE, удалось агрегировать 7 деталей в одну.

Рис.6. Другие применения процесса Evolved Structures включают кронштейн радиатора EXCITE (вверху слева), крепление для криостата EXCITE (вверху в центре), оптический стенд ALICE (вверху справа), крепление детектора STAR-X (внизу слева), Кронштейн диода CCRS (внизу в центре) и крепление зеркала NGXO (внизу справа).

Можно выделить несколько недостатков АП по сравнению с традиционной ЧПУ механообработкой:

- Ограниченный выбор компаний, предоставляющих услуги АП.

- Свойства материала могут быть зависимыми как от поставщика/партии, так и от особенностей технологического процесса.

Есть также ряд факторов, влияющих на повышение стоимости изделий и временных затраты на их изготовление:

- Допуски хуже по сравнению с ЧПУ. Часто требуется дополнительная постобработка с ЧПУ, чтобы привести изделие к соответствию требованиям по точности и качеству поверхностей.

- Требуется ручное удаление поддержек.

- Необходима термическая постобработка.

- Обязательны испытания для квалификации деталей в соответствии с NASA-STD-603.

- Часто требуется повторная печать из-за наличия брака и сбоев.

Теперь о преимуществах:

- Проектирование и производство топологически оптимизированных и ячеистых форм и структур.

- Проектирование и производство больших сложных структур вместе с агрегацией, которые невозможно или непрактично обрабатывать с помощью традиционной ЧПУ- механообработки.

-

Уровень технологичности и риски

Из-за своей необычной формы Evolves Structures может восприниматься рискованным проектом для аэрокосмической сферы. Однако это является всего лишь новым способом разработки конструкций, где снижаются риски за счет:

- Более высокого запаса прочности по сравнению с проектами, созданными человеком вручную.

- Детали проектируются с использованием известных и предсказуемых алгоритмов, все меньше завися от навыков инженера.

- При разработке проектов допускается меньше ошибок благодаря автоматизации проектирования, анализа и производства.

- Организационные стандарты и требования могут стать требованиями к разработке с генеративного проектирования, что снижает количество ошибок и обеспечивает необходимое качество.

- Можно использовать существующие методы проверки, например, КЭА, контроль и испытания.

- Быстрая разработка оптимизированных структур способствует раннему созданию прототипов для снижения системных рисков.

-

Заключение

В заключение хотелось бы отметить, что подобные проекты позволяют радикально сократить время и стоимость разработки, одновременно улучшая структурные характеристики. Две ключевые технологии — генеративное проектирование с ИИ и АП стремительно развиваются для промышленных применений. Многочисленные примеры демонстрируют сокращение времени разработки более чем в 10 раз и повышение производительности более чем в 3 раза. Результаты испытаний показывают, что характеристики конструкции точно прогнозируются стандартными методами КЭА, хотя прочность значительно превышает прогнозируемую.

По материалам NASA.