Нет, не Икея – та, как известно, тихо покинула Россию. А есть у нас теперь отечественный сервис AIPRINTGEN, позволяющий значительно сократить время и расходы, связанные с созданием прототипов. Там действительно требуется только идея создания новой детали или конечного продукта, ее описание, и совсем хорошо, если будет еще и чертеж или хотя бы рисунок. А если речь идет о реверс-инжиниринге, то понадобится фотография воспроизводимого изделия. Всё это обрабатывается программой с помощью искусственного интеллекта и на выходе создается готовая 3D-модель… Да вы сказочники и идея ваша фантастична, – так могут сказать профессионалы, давно и глубоко вовлеченные в разработку и производство. И будут правы, но недолго.

AIPRINTGEN – это стартап, реализуемый с начала этого года группой московских инженеров во главе с Вячеславом Губзанским. Минувшим летом команда запустила бесплатный сайт с базовым функционалом для сбора отзывов, замечаний и предложений для развития проекта. Устройство сайта максимально упрощено для того, чтобы получить результат мог даже не специалист. Все, что вам нужно, – это оставить текстовый запрос (промпт) или загрузить в формате png, jpg/jpeg изображение того, что в итоге вы хотите получить, и менее, чем за минуту программа создает объемную модель (представлены форматы на выбор: stl, fbx, glb с текстурами), которую сразу же можно, поворачивая, рассмотреть со всех сторон.

Наступление эры ИИ во многом перевернет наше представление о рутине и творчестве, что уже произошло с генерацией изображений, видео, а даже программного кода. В среде дизайнеров, режиссеров и программистов это уже прочувствовали. Теперь очередь за триангулированной геометрией и даже CAD – на повестке ближайших лет мэйкеры, малые предприниматели. И даже средние и крупные предприятия так или иначе, охотно или под давлением кардинально меняющейся индустриальной среды, переосмыслят свое представление о созидании, передав машинному обучению часть человеческих полномочий, обязательных до сегодняшнего дня. Человек переходит в статус супервайзера и наблюдателя, от которого потребуется в конечном итоге сделать выбор из тысяч предлагаемых ИИ вариантов. Подобные проекты, об одном из которых пойдет речь в нашем интервью, станут частью интеллектуальных облачных платформ, а обладатели систем для 3D-печати будут гораздо чаще принимать заказы, во многом благодаря стремительно развивающимся сервисам image2cad или prompt2cad.

Подробно об этом проекте рассказал в интервью Industry3D его основатель Вячеслав Губзанский.

– Расскажите, пожалуйста, об истории возникновения вашего стартапа. Что вас подтолкнуло к нему: заметное развитие алгоритмов генеративного ИИ и машинного обучения, успехи зарубежных компаний, стремление реализоваться в чем-то новом и интересном?

Еще на заре становления отечественного аддитивного рынка в далеком 2014 году я занимался развитием собственной торговой марки пластика для печати (филамента) 3D Rocket. Это направление и привело к первому знакомству с 3D-принтерами и их возможностями. Я провел много времени в поисках идеального филамента, прежде чем остановить свой выбор на конкретном производителе/мануфактуре. В ходе печати использовал готовые 3D-модели и ловил себя на мысли, что все это, конечно, достаточно интересная история, но вход в нее человеку с улицы ограничен. Не имея навыков 3D-моделирования, обычный пользователь практически не способен в полной мере использовать возможности 3D–печати. Тогда невольно воображение рисовало картины будущего, в котором пользователь смог бы просто сфотографировать интересующий объект, обработать какой-то неведомой программой у себя в смартфоне, получить 3D-модель и затем отправить ее на печать. На тот момент это казалось несбыточной мечтой, но спустя 10 лет технология ИИ стала способна решить эту проблему.

– У вас большая команда? Есть ли привлеченные эксперты, и если да, то из каких областей? Сколько времени в день посвящаете проекту?

Сейчас команда состоит из трех человек. Я – идеолог и руководитель проекта, занимаюсь общими вопросами, опираясь на свой 15-летний опыт управления командой и продуктовой разработки. С его техническим директором Виталием Капрановым мы накопили немалый опыт успешного взаимодействия, работая вместе над другим стартапом. Виталий – айтишник с 10-летним стажем, сильный специалист в области программирования, у него есть практические наработки, связанные с распознанием изображений и другими нужными нам опциями. Третий член нашей команды разрабатывает всю оболочку сервиса.

Работу над проектом мы совмещаем с текущей: я работаю в компании по производству кабельной арматуры, мои партнеры по стартапу тоже заняты в других бизнесах. При этом, конечно, стараемся по возможности уделять нашему проекту как можно больше времени. У нас также сформировался пул из шести экспертов из сферы АП, с которыми мы наиболее активно советуемся, обсуждаем развитие проекта, и еще создали наше сообщество в Телеграм. В общем, мы идем по классическому пути развития стартапа, ориентируясь на современные технологий и запросы целевой аудитории.

– Какими компаниями и идеями из схожей ниши вы вдохновлялись? И в чём пошли своим путем?

Во многом стимулом послужил запуск ChatGPT. После чего уже в январе текущего года стало совершенно очевидно, что мир безвозвратно изменился, и что просто не позволительно оставаться в стороне, не воспользовавшись этим новым окном возможностей. Паззл сложился моментально, это было достаточно органично: берем за основу генерацию 3D-моделей на базе ИИ и адаптируем под 3D-печать. Целью стало создание сервиса именно для мастеров 3D-печати, идея – сделать на базе ИИ максимально полезный и удобный для них инструмент.

– Пока что при знакомстве с публикациями о вашем проекте в Интернете, а также с материалами вашего сайта, не складывается впечатления о революции в машинном создании моделей для 3D-печати. Ведь сегодня удивить использованием ИИ в IT становится все сложнее: компании борются не за наличие таких инструментов «на борту» своих облачных сервисов, а за премиальные их качества: если уж заменять специалистов, то высококлассных. К тому же ещё далеко не всегда получается с помощью вашего сервиса создать модель приемлемого качества. Однако лояльные подписчики в вашей группе готовы терпеливо ждать и даже платить за тестирование. Значит, подобные инструменты действительно востребованы?

Мы на данный момент и не заявляем о революционности сервиса. Скорее, можно говорить об уникальности для России. Сейчас, по сути, сервис предоставляет возможность работы с художественными 3D-моделями, позволяя осуществить генерацию по промпту или по изображению, обеспечивая при этом определенный уровень качества.

– Кстати, сколько уже было обращений за такой услугой?

Количество обращений, если честно, пока не большое – всего 20 – 30 в день. И в основном из сферы малого и среднего бизнеса – на предмет изготовления брендового мерча, каких-то штучных художественных изделий и т.д. На первом этапе развития проекта – это для нас основная целевая аудитория. Наш сервис дает свободу поиска креативных решений, и да, это привлекает энтузиастов, владельцев 3D-студий и 3D-моделеров.

В целом же аудитория аддитивщиков восприняла очень тепло появление нашего сервиса. За что им огромное спасибо! Основной посыл их первых отзывов: 3D-модели, которые генерирует наш сервис, в достаточно высокой степени соответствуют пользовательскому запросу по содержанию, по качеству же – максимум на 50% от того, что ожидается от завершенной работы над моделью, еще 50% надо доработать ручками 3D-моделеру.

Качество модели – это текущий ключевой вопрос. Уже в октябре мы планируем запустить новый алгоритм, который позволит практически 10-кратно увеличить уровень качества генерируемых моделей. Безусловно, процесс улучшения качества должен быть непрерывным и на достигнутом мы не планируем останавливаться.

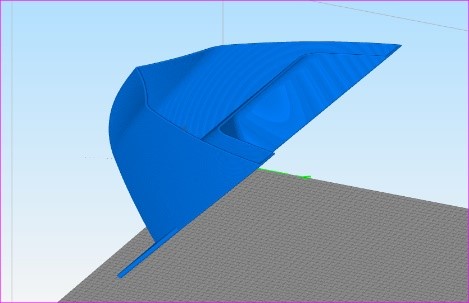

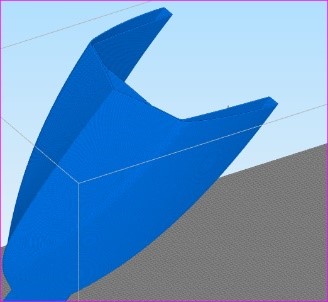

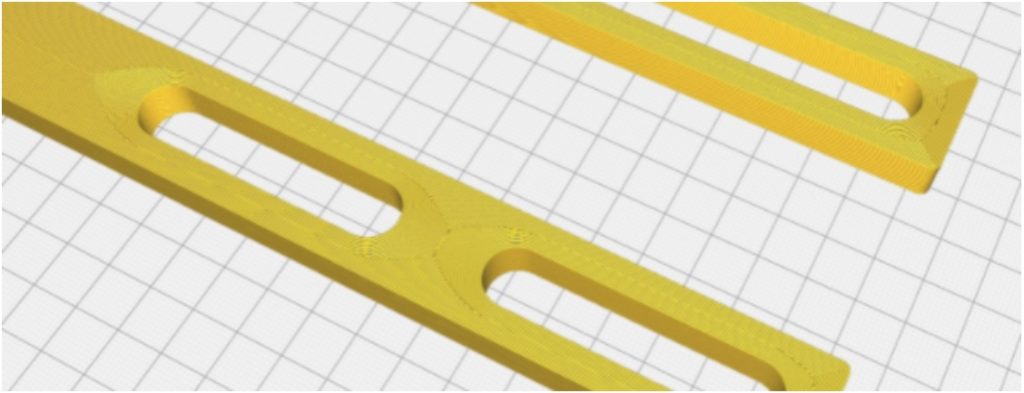

Рис. Новый алгоритм стартапа позволяет в 10 раз улучшить качество 3D-модели, на равных конкурируя по этому критерию с зарубежными сервисами (слева — старый, справа — новый)

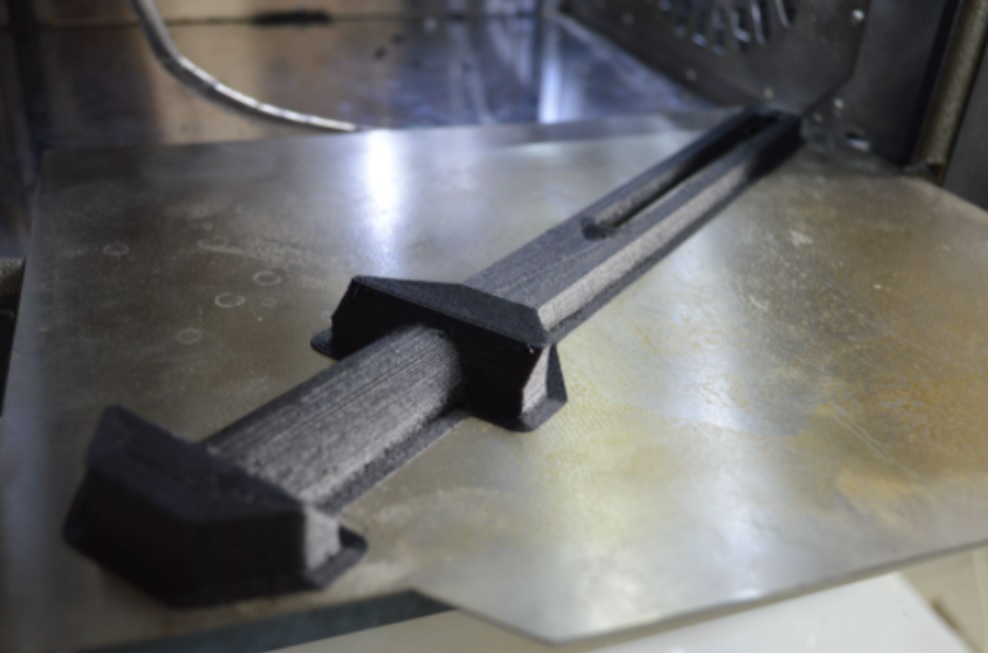

Кроме того, будет реализован долгожданный для наших пользователей функционал для генерации модели по нескольким фото. Когда у нас доступны изображения объекта с разных сторон, нейросети уже нет необходимости много додумывать от себя. Это позволяет генерировать более точные модели.

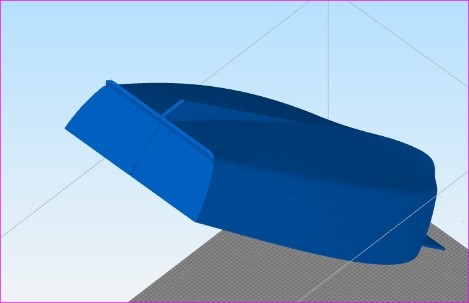

Рис. Генерация 3D-моделей по нескольким фото

Забегая вперед, кратко анонсирую, что уже в сентябре участникам нашей группы в Телеграм будет сделано уникальное предложение. Мы ценим их лояльность и рассчитываем на дальнейшее плодотворное сотрудничество и позитивное общение. Так что присоединяйтесь.

Относительно востребованности аналогичных сервисов. На текущий момент все продукты-аналоги обеспечивают примерно одинаковый уровень качества генерируемых 3D-моделей, что, по сути, и является сдерживающим фактором для увеличения их числа и активного их применения конечным пользователем. Как только рынок генераторов изображений ИИ в 3D перешагнет это ограничение, мы увидим прогнозируемый годовой рост глобального рынка в 22%. И безусловно, это не сводится к генерации 3D-моделей только для АП. Геймдев (сокр. англ. games development, GameDev — «разработка игр» — Прим. ред.) с дополненной реальностью здесь займут лидирующие позиции.

– Расскажите подробнее, как работает ваш сервис с технической точки зрения.

Наш сервис использует ИИ-модель, которая способна создавать 3D-модель по одному изображению. Если пользователь вводит текстовое описание, мы сначала генерируем изображение с помощью технологии «текст-в-изображение», а затем создаём 3D-модель на основе этого изображения. С текстовыми запросами работать несколько проще, так как пользователи ещё не всегда точно представляют, чего хотят. При работе же с изображениями требуется полная идентичность, что может быть сложной задачей.

– Вы сегодня полагаетесь в большей степени на искусственный интеллект, на успешное взаимодействии с ним, или все-таки на собственные знания, навыки программирования и т.д.?

В нашем понимании это, скорее, гибридный подход. Потому как искусственный интеллект в чистом виде, как художник, волен, как говорится, делать что угодно, нам же нужна точность.

– Планируете ли вы осваивать корпоративный сектор, например, сотрудничать с предприятиями, для которых жизненно важно оцифровывать чертежи или ремонтировать и восстанавливать детали, на которые отсутствует конструкторская документация? Для предприятий важна не художественная ценность и текстуры, а высокая точность модели. С другой стороны, генеративное проектирование по ТЗ инженера предлагает вариации дизайна изделия, подталкивая инженера к созданию новых, более совершенных форм. Насколько глубоко и активно вы смотрите в это направление?

Безусловно, мы ставим перед собой задачу по расширению функционала, в части работы сервиса с «высокоточным/инженерным» моделированием. Дальше, конечно, будем развиваться, осваивать создание точных моделей со сложной геометрией, тогда сможем расширить охват целевой аудитории, тогда придем и в промышленность. В планах – преобразование 3D-скана (stl) в step формат, редактируемый в CAD программах, а также преобразование конструкторской документации в CAD.

Реализация этого функционала как раз-таки позволит нам открыть дверь к корпоративному клиенту. Мы сможем рассчитывать на большую долю целевого рынка.

– Насколько известно, в ваших планах на будущее – также автоматическая настройка параметров 3D-печати, подбор расходных материалов и оптимизация 3D-моделей для конкретных принтеров. Именно это наиболее востребовано потенциальными клиентами из промышленности. А также, по возможности, вариативность предлагаемых моделей. Каким образом планируете решать эти задачи, и какие шаги для этого уже предпринимаете?

Как и любой живой организм, наш стартап с течением времени обновляет, корректирует свой взгляд и отношение к тем или иным принятым ранее решениям. Летом мы провели достаточно хороший кастдев (сокр. англ. customer development, CustDev — это процесс исследования потребностей и пожеланий целевой аудитории для создания продукта или услуги, которые максимально удовлетворяют ее запросам — Прим. ред.), который показал, что эти опции не являются критичными для представителей отрасли, коллеги нам указали на более приоритетные пути развития функционала, что, разумеется, мы и стремимся реализовать как можно скорее.

Поэтому мы отошли от этой концепции, но не исключено, что на дальнем горизонте планирования мы снова вернемся к этому вопросу, возможно, уже под другим углом.

– Давайте с вами пофантазируем. Готовы ли вы стать в будущем площадкой по подобию производственной биржи полного цикла, с выставлением счетов на генерацию моделей, с печатью и логистикой готовых изделий?

Полет фантазии, конечно, ничто не сдерживает. Но давайте будем последовательны! Уже сейчас мы начинаем активно искать партнерства с различного рода площадками хабами/агрегаторами заказов на 3D-печать. Обсуждаем возможности совместной интеграции наших сервисов с целью вовлечения конечного заказчика в процесс и популяризации технологии AIPRINTGEN.

Безусловно, в перспективе видятся дальнейшие этапы развития как трансформация в самостоятельный агрегатор, где действительно может быть реализована и биржа моделей/биржа заказов/логистика/и, может быть, даже защита авторских прав на базе технологии блокчейна, почему нет?

– На какие технологии аддитивного производства вы сегодня нацеливаетесь? Очевидно, что это могут быть FFF и LCD/DLP. Готовы ли вы работать с множеством других? Вот вы генерируете цветные модели, а для них как раз актуальными могут быть гипсовые и фотополимерные полноцветные модели. В этом случае таким угасающим технологиям в России может быть дана вторая жизнь, ведь селфи-фигурки уже утратили былой хайп.

Поскольку на данный момент мы отошли от концепции адаптации модели под печать на конкретной модели принтера с выборкой максимально подходящих параметров, то и принадлежность к той или иной технологии печати для нас не является принципиальной. Все проще, мы берем на себя сервис по максимально качественной генерации 3D-модели, а конечный пользователь уже волен решать, как и на чём он её будет печатать.

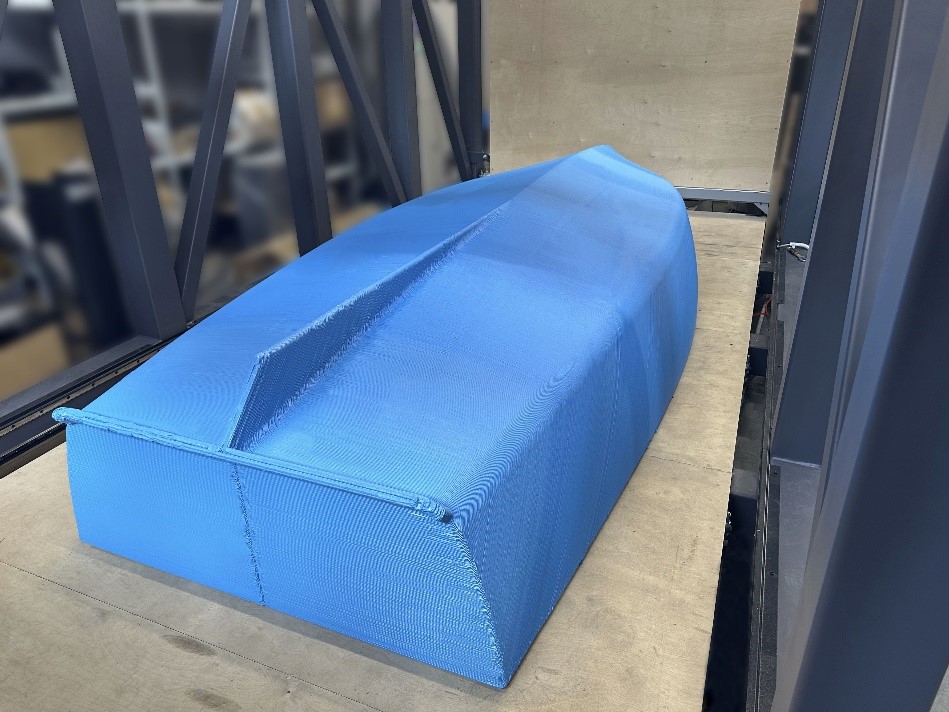

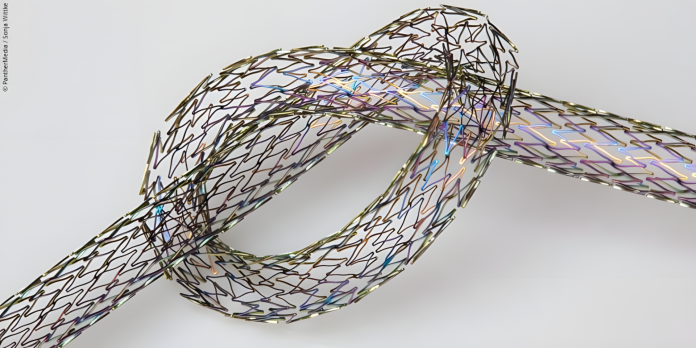

Рис. Итерации работы 3D-моделлера будущего: 1) фотографирование, эскизирование или текстовое описание объекта/субъекта, 2) использование сервисов prompt2cad/image2cad, 3) 3D-печать и постобработка

– Рассматриваете ли вы свой сервис как глобальный проект с основанием офиса, скажем, в ОАЭ или Китае?

Безусловно, если бы наш проект не имел потенциала для глобального масштабирования, то, возможно, мы и не стали бы тратить на него свое время.

Но если отталкиваться от текущих реалий международного инвестиционного ландшафта, то, очевидно, что проект с юридической локацией, отличной от РФ, имеет больше шансов на успех. Вопрос не стоит – ОАЭ или Китай. Можно иметь локацию в ОАЭ и при этом наиболее активно вести работу именно с АТРом.

Однако мы ощущаем текущий мировой излом на экономические блоки и будем вынуждены относиться к выбору международной локации максимально осмотрительно.

– Как вы смотрите на развитие сферы АП в России? Ознакомились ли с исследованием КАТ (https://k-at.ru)? Разделяете ли с авторами их оценку динамики развития отечественного рынка?

Новая реальность, в которой находится Россия, безусловно, послужила существенным толчком для развития внутреннего роста рынка АП. Исследование КАТ наглядно это демонстрирует и с ним сложно не согласиться. Общение и знакомство с докладами участников июньской выставки 3D-TECH подтверждает основной спрос в таких отраслях, как авиация, ракетно-космическая и машиностроение. На фоне этого эксперты отмечают значительное увеличение спроса на услугу реверс-инжиниринга, что также нашло подтверждение в исследовании. Приятно наблюдать положительную динамику и энтузиазм представителей АП.

Наиболее релевантная для нас диаграмма – это инновации, оказывающие наибольшее влияние на бизнес, она демонстрирует долю ИИ с машинным обучением в 22,2%. Здесь я позволю себе не согласиться с прогнозом. На мой взгляд, трансформация ИИ в части взаимодействия/работы с инженерным 3D-моделированием может быть выше, чем сейчас видится. Что в перспективе может обеспечить долю влияния не менее 30%.

– АТ в РФ безвозвратно отстали от мировых трендов, нас ждет замещение китайскими технологиями, или же есть шанс успешно развивать своё? В каких направлениях?

Я знаком не понаслышке с отечественным производством и достаточно хорошо представляю, что в нем происходит. К тому же я отдаю себе отчет в том, насколько сложно продвигать хардверные проекты в принципе. Поэтому, конечно, иллюзий, как таковых, нет. Мы для себя уже давно приняли решение полностью уйти в код. Программный продукт легче масштабировать/изменять/развивать. Поэтому, возможно, в разработке прикладных программных сервисов отечественные представители отрасли смогут найти для себя больше точек роста.

– Насколько глубоко вы погружены в создание и использование возможностей ИИ в России? На ваш взгляд, мы плетемся в хвосте глобального рынка, или нам есть что показать?

Локомотив под названием ИИ активно набирает темпы и здесь скорее вопрос не о том, есть ли что продемонстрировать, а о том, чтобы успеть. Успеть вскочить на подножку.

Использование ИИ на данном этапе – это инновационный путь развития, а любые инновации требуют первичной финансовой подпитки. И если ее своевременно не получить, мы можем найти немалое количество перспективных проектов в долине смерти стартапов.

– Знакомы ли вы с проектом LEAP71, основатели которого ввели термин вычислительной (алгоритмической) инженерии и очень активно используют возможности ИИ?

Действительно интересный проект. Но мы с ним не сталкивались. В наш фокус внимания попал другой проект из Франции – Thea по генерации 3D-модели из чертежей на основе ИИ.

– Собираетесь ли примкнуть к команде Сколково, или ограничитесь грантами фонда Бортника?

Изначально на данном этапе развития для нас актуален именно фонд Бортника. Затем – привлечение ангельских инвестиций или средств от инвестфонда. Резидентство в Сколково оцениваем для себя более интересным на последующую перспективу в части поддержки участия в международных выставках и дополнительных налоговых преференций.

– Есть ли у вас свои 3D-принтеры? Какие?

Китайские аналоги Up. Конечно, с последующим привлечением инвестиций планируем обзавестись высококлассным экземпляром для тестирования наших идей.

– Какие пожелания, предложения у вас есть для наших читателей?

Как и прежде, мы всегда открыты для диалога, ваших пожеланий, вопросов, возражений. Только в таком формате взаимодействия можно создать идеальный продукт, объективно полезный и качественный. Кстати, 28 сентября мы примем участие в 3dtodayfest-е (СПБ), всех приглашаем. Будем рады живому общению.