Собираясь на это интервью в Центр аддитивных технологий Ростеха (далее – ЦАТ), наша редакция настроилась на, в общем-то, привычную беседу о парке оборудования и его загрузке, об инжиниринговых кейсах и обучающих программах — то есть, о том, чем в первую очередь известен ЦАТ большинству отечественных аддитивщиков. Однако состоявшаяся после подробной экскурсии по производственным помещениям центра беседа с руководителем учебного центра Мариной Данильченко и ведущим специалистом Гарегином Асланяном пошла не по предсказуемому сценарию: наши собеседники размышляли вслух, сопоставляли факты, опровергали стереотипы и просто философствовали. Нам оставалось импровизировать, формулируя на ходу нестандартные вопросы, и, конечно, фиксировать взгляд на АП с необычных ракурсов. Вот что в итоге получилось.

Принимая в расчет высокую конфиденциальность эксплуатируемого в ЦАТ оборудования, а также изготовление некоторой продукции под соглашением о неразглашении, мы приведём в конце нашего интервью множество фотографий с места нашей встречи, но без указания подробностей.

Застарелые стереотипы и современные прошивки

— Парк оборудования ЦАТ, безусловно, впечатляет, с таким оснащением, как нам кажется, у вас должны быть широчайшие возможности. Тем не менее в частных компаниях сложилось устойчивое мнение, что заказывать что-либо у подразделений Ростеха, и у ЦАТ, в частности, не очень-то комфортно, поскольку там всё делается дорого и долго. Это просто застарелый стереотип, некорректные высказывания конкурентов, или же действительно всякое бывает?

Гарегин Асланян:

— По поводу стереотипа «дорого и долго» я скажу, как физик: внешняя среда нашу систему, как и любую другую, скорректирует тем или иным образом. То есть либо всё останется, как прежде, и, значит, мы делаем это обоснованно, либо система будет меняться под воздействием рынка и внешних сил.

— И какой вариант представляется наиболее реальным?

Гарегин Асланян:

— Вот по каким параметрам у нас сравнивают компании? По качеству продукции, по ее стоимости, по ответственности изготовителя. То есть, одно дело заказать детальку у какого-то ООО с уставным капиталом в 10 тысяч рублей. И совсем другое – у инвестпроекта Ростеха. Другой вопрос: вы заказываете деталь вроде бампера на «легковушку», или сложное изделие, причем, у поставщика, у которого высочайший уровень ответственности за сроки и качество, – как считаете, в такой ситуации можно говорить о простых и рутинных подходах в работе по аналогии с рядовой прошивкой? Именно этим, возможно, и обусловлены наши темпы и стоимость работ.

— А вы сами как пришли в структуру Ростеха? Что вас здесь привлекло?

Гарегин Асланян:

— В аддитивной индустрии я с 2016 года, когда поступил в магистратуру ВИАМ. Там я попросился в аддитивную лабораторию, и попал в ту, которая была создана под «Тантал» – комплексный проект Фонда перспективных исследований по разработке материалов нового поколения для аддитивных технологий изготовления конструктивных элементов авиационных и ракетных двигателей. А в ЦАТ я перешел в октябре 2021 года, сначала на производство, а затем – в наш учебный центр.

Марина Данильченко:

— Для меня приход в ЦАТ – это возможность реализоваться в компании, перед которой стоят глобальные и очень интересные задачи. Это развитие АП в контуре такого гиганта, как Ростех. Но при этом те передовые идеи и продукты, которые мы здесь отрабатываем и разрабатываем, будут масштабироваться и в другие отрасли, другие государственные корпорации, поэтому мы работаем в том числе и с АО «Объединенной судостроительной корпорацией», и с Госкорпорацией «Роскосмос».

Ростех привлекает и тем, что здесь представлены разные индустрии, для которых ставятся и решаются очень сложные разноплановые задачи. Это и авиастроение, и электроника, и химпром, и медицина, и еще много-много чего, где неожиданно для себя обнаруживаешь, что можно применить свои силы и знания, связанные с аддитивными технологиями. Моя задача как руководителя нашего образовательного центра, – это привнести АТ в традиционные индустрии. И на этом стыке можно сделать нечто принципиально новое.

Так что Ростех и наш ЦАТ – это про инновации и масштабные задачи. В этом плане здесь делается многое. Мы закупаем оборудование, можем участвовать как самостоятельное внутреннее подразделение в перспективных научных исследованиях. У нас также налажено взаимодействие с вузами, в том числе с их передовыми инженерными школами (ПИШ), которых уже больше 50.

Покупаем российское

— Мы тоже ставим одной из своих задач как-то срастить, породнить традиционные технологии и аддитивные. Как минимум, подсказать, как они могут взаимодействовать в одном контуре, взаимодополнять друг друга. Вот вы, Гарегин, придя из производства, наверное, видели, как это получается либо нет, понимали причины?

Гарегин Асланян:

— Столько лет проработав в индустрии АТ, я теперь в ответ на вопрос о том, что является самым важным фактором, скажу так: безусловно, на общий результат очень сильно влияют разработка технологии, оборудование, материал. Но при этом всё же главное – человеческий фактор, то есть, насколько ответственно люди относятся к своему делу. Именно человеческий фактор определяет, какое оборудование будет закупаться: импортное или отечественное. Именно человек выбирает, кому заказать разработку технологии: иностранцам или своим.

— Кстати, мы обратили внимание, что ЦАТ уже начинает комплектовать свои цеха отечественным оборудованием.

Гарегин Асланян:

— Я могу только порадоваться, что мы начинаем открывать для себя российские машины.

— Открывать в каком плане? Вы уже знали, что есть достаточно конкурентоспособные аналоги лучших образцов в российском исполнении?

Гарегин Асланян:

— Я вообще не оцениваю оборудование с точки зрения конкурентоспособности. Если говорить о моих предпочтениях, то, поставьте передо мной 150 различных линеек 3D-принтеров, и среди них я выберу немецкий Concept Laser (С декабря 2016 года компания Concept Laser стала частью американской корпорации GE Additive. – Прим. ред.) с точки зрения качества, удобства эксплуатации и так далее. С одной стороны, есть условный Concept Laser, который я предпочитаю за его характеристики, есть многолетний опыт и огромный массив наработок от мировых лидеров отрасли. А с другой стороны, например, в Краснодаре есть <span>ООО «Южный завод тяжелого станкостроения»</span> (Одно из крупнейших станкостроительных предприятий СССР и современной России, на котором занимаются проектированием, изготовлением и монтажом токарно-карусельных станков, многоцелевых обрабатывающих центров, продольно-фрезерных центров, а теперь и 3D-принтеров. – Прим. ред.), где активно развивается проект по созданию линейки L-PBF/SLM принтеров под маркой «Астрей». Даже несмотря на то, что это оборудование еще в процессе разработки и производства, тем не менее, я бы рекомендовал присмотреться к нему всем российским аддитивщикам. Во-первых, чтобы, продвигать наш научно-производственный суверенитет, во-вторых, этот завод является инвестпроектом Минпромторга РФ, развивают который очень усердно. И в-третьих, опять же, отечественное оборудование в парке – это еще и наша русскоязычная всегда доступная поддержка. Очень важно понимать, что в российских проектах рабочие вопросы решаются намного легче и быстрее.

Также у нас используются отечественные 3D-сканеры, отечественный профессиональный FDM 3D-принтер для обучения и не только. Планируем их задействовать и под мелкосерийные заказы: мы ведь не только обучаем, но и оказываем услуги производственного характера.

— Только для ОДК?

Марина Данильченко:

— Не обязательно. Мы не ограничены контуром ОДК или Ростеха и нацелены на широкий рынок.

— А как решаете вопрос с программным обеспечением? Вы начинаете выбирать что-то из российского софта?

Гарегин Асланян:

— Мы активно ведем переговоры с ATSS по поводу их ПО Glicer на предмет использования его для обучения. Мы его тестировали, и нам оно тоже очень понравилось.

— Как вы будете решать неизбежные проблемы с импортным оборудованием, когда начнутся поломки, износ и т.п. «прелести» эксплуатации?

Гарегин Асланян:

— Есть два варианта. Местные «самородки» при необходимости что-то докручивают, допиливают, переделывают – и снова всё у них начинает работать. Второй вариант – разбор не подлежащего восстановлению оборудования на запчасти для последующего использования в ремонтах. Умельцев у нас достаточно. Однако ЦАТ еще нет и шести лет, а срок службы 3D-принтера в среднем составляет 8 лет. Кроме того, машинный парк пополняется отечественным оборудованием, так что проблем быть не должно.

«Это не наша тема!»

— Да, отечественным аддитивщикам сейчас есть, на чём работать. Вопрос в том, есть ли кому работать в этой сфере, да так, чтобы развивать её? Марина, вы, как руководитель учебного центра, как оцениваете уровень подготовки работников предприятий, связанных с 3D-печатью?

Марина Данильченко:

— Гарегин правильно сказал: наша отрасль опирается прежде всего на людей. До недавнего времени, пока наша индустрия в России делала первые шаги и формировалась преимущественно из энтузиастов, в нее приходили люди из разных профессий, зачастую очень далеких от АТ и даже от любого промышленного производства. Потому что аддитивка позволяет человеку реализовать свой потенциал, даже если он изначально скрытый. Например, наш текущий начальник участка постобработки по образованию – повар. Он начал свой путь в АТ в АО «НПО СИСТЕМ» и в конечном итоге пришел в ЦАТ.

Сейчас, конечно, порог входа в АП стал существенно выше. Аддитивным производствам требуются специалисты с базовым техническим, инженерным образованием: машиностроительным, материаловедческим – для того, чтобы они как можно быстрее встроились и в компанию, и в систему идентификации. И это правильно, это уже говорит о некой степени зрелости индустрии. Конечно, мы далеки от насыщения этого рынка, но уже очевидны шаги в этом направлении.

— А наши вузы справляются с подготовкой таких специалистов нужного профиля и с нужными компетенциями?

Марина Данильченко:

— Вопрос интересный! В нашем центре организуются стажировки преподавателей технических вузов, читающих инженерно-технические дисциплины, причем, не обязательно связанные с АП. В прошлом году провели обучение 100 преподавателей МИСИС, в этом году ждем также на обучение преподавателей и студентов из других вузов. Нам важно, чтобы наши слушатели в принципе начали понимать, что такое аддитивные технологии. Ведь они очень часто оторваны от практики, конечно, кроме тех, кто пришел с производства. И о чем такой теоретик в чистом виде может рассказать своим студентам, интересующимся АТ? В некоторых вузах, которые занимаются информатикой, айтишной тематикой, нам заявляют: а вы, мол, к нашей тематике никакого отношения не имеете! И в подобных случаях приходится заниматься просвещением, объяснять, что аддитивные технологии намного шире, чем просто работа определенного станка или оборудования. Что здесь есть материаловедение, что применяются в том числе IT, это программное обеспечение, которое, кстати, нужно импортозамещать.

— А с ведущими аддитивными компаниями учебный центр сотрудничает? Там специалисты – готовые лекторы-практики!

Гарегин Асланян:

— У нас разработана совместная обучающая программа с «НПО «3Д-Интеграция» (бренд «AM.TECH», группа компаний i3D) по технологии MBJ (англ. Metal Binder Jetting – печать связующим по металлическому порошку. –- Прим. ред.). Под нее выделена группа лекторов из числа специалистов компании. Мы планируем начать работу программы в этом году.

Редакция:

— Может быть, вам надо работать в своих обучающих программах на опережение, самим формировать спрос на определенные темы, разделы?

Гарегин Асланян:

— Думаю, к этому мы придем на следующих этапах деятельности центра. Здесь ведь многое зависит от распространенности установок. Помните, как в середине 2010-ых годов у обучающих организаций доминировала установка на обладание «престижными» зарубежными сертификатами. Прошло не так много времени, и теперь в итоге выяснилось, что на госпредприятиях эти импортные сертификаты не нужны, а везде требуются соответствующие документы российского государственного образца. У нас есть государственная лицензия, а у группы компаний i3D – специалисты, готовые читать нужные и интересные лекции. Так что, думаю, у нашей совместной программы хорошие перспективы.

АП – дело молодых?

— Если исходить из вашего опыта общения с производственниками, то с кем обычно получается легче и эффективнее взаимодействовать – с возрастными руководителями или же с новым поколением? У кого больше страхов и самоограничений? Кто более гибок и креативен?

Гарегин Асланян:

— Тут у нас опыт субъективный и ситуативный. Встречали и очень по-современному мыслящих и действующих управленцев старших поколений, сталкивались с закрытостью и инерцией у молодежи.

Редакция:

— То есть, тут не поколенческий вопрос?

Гарегин Асланян:

— Абсолютно. Вот чем хороша аддитивка – здесь поколенческий вопрос отсутствует.

— Разве? Согласитесь, в эту индустрию идет в основном молодежь. И, кстати, у вас мы видели много молодых сотрудников, которым, судя по всему, очень нравится здесь работать!

Марина Данильченко:

— Да, молодежи к нам приходит много. Но и текучеcть кадров в этой возрастной категории есть. Причем, в основном здесь трудно приживаются ребята, которые пришли из коммерческих организаций. Для них работа в госструктуре – это проблематично, очень и очень сложно. Жесткие нормативы, строгая дисциплина, то есть, именно то, что характерно для государственных предприятий, им очень тяжело дается. К тому же они в большинстве своем ориентированы на так называемую вертикальную карьеру: должности, масштабы, причем, вне зависимости от опыта работы, им всего хочется здесь и сейчас. А у нас, в аддитивке, сначала надо очень много в низовой позиции потрудиться, чтобы всё понять.

И в частные компании молодежь приходит обычно на стартовые позиции, туда, где требуется отработка технологии, или доводка продукта, апробация каких-то идей. Но вот в плане разработки стратегии, организации работ коллегам без опыта здесь делать нечего. Да, есть единичные исключения из правил, но в тех случаях, когда коммерческая специализированная фирма создается с нуля, как например «Ф2 Инновации». Но если мы говорим о традиционных индустриях, там ни за что не поднять аддитивное производство на должный уровень без управленческих компетенций и опыта работы в сложных процессах. А такой опыт и компетенции нарабатываются годами по мере прохождения всех этапов профессионального роста.

Если мы хотим, чтобы это внедрялось внутри компании, то здесь необходимо сотрудничество. Когда есть энтузиазм и современные знания молодых, но есть и опора на управленческий и внедренческий опыт старших поколений. К сожалению, я вообще практически не вижу такого сотрудничества здесь на рынке. Все сами по себе, весь путь проходят самостоятельно с молодёжью, либо с людьми зрелого поколения.

От забегов одиночек – к командной игре

— Кстати, о коллаборациях. Как думаете, почему это до сих пор довольно редкое явление в отечественной аддитивке?

Гарегин Асланян:

— Возьмите сегодня любую нашу компанию, где печатают изделия по технологии L-PBF/SLM. Чаще вы не встретите здесь никаких совместных проектов. Каждый сам в себе, каждый создает продукты и их продвигает.

— Но, например, компания ООО «Аддитивные технологии» с инженерами МАИ тесно сотрудничает с компанией ООО «Лазерные Системы»…

Гарегин Асланян:

— Да, но это сотрудничество по софту, а я сейчас говорю о сотрудничестве в L-PBF/SLM при разработке и производстве принтеров. И таких примеров вы не найдете, как и в отношении разработчиков софта. Конкуренция, да? Но здесь, в моем понимании, отсутствие сотрудничества производителей принтеров (без поддержки со стороны крупных компаний прим. ред.) между собой – это процесс, уводящий отечественную аддитивку к зацикливанию в себе и к итоговому отставанию. Если на рынке есть несколько сильных решений, которыми пользуются все, рано или поздно все к ним придут. Софт и должен объединить всех наших аддитивщиков.

Марина Данильченко:

— Сейчас, наверное, они все исходят из известной поговорки: кто раньше встал, того и тапки, кто первый сейчас на этом рынке, тот снимет самые густые сливки. Но нет понимания масштабности общей задачи. Того, что индустрия АП – это на долгие-долгие годы, и ее нужно и дальше расширять, и активнее внедрять. Здесь как раз, урвав себе кусочек на первых этапах, можно в конечном итоге без коллаборации потерять больше. Вот пример из опыта одной из высокотехнологичных отраслей. Каждый продукт делался по своей технологии, вплоть до того, что каждый винтик для него тоже делали сами. Но когда пришло время приступить к серийному производству, во весь рост встала проблема: невозможно было уже разные решения посадить на одну платформу, что не давало возможность выпускать серии. И пришлось очень многое переделывать, перестраивать процессы, и на этом потеряли очень много времени.

Печатать научились. А считать?

— А куда в данном случае смотрели экономисты этой корпорации? И вообще, насколько развита сейчас экономика в нашем сегменте?

Гарегин Асланян:

— Мы прежде всего должны считать экономическую эффективность применения того или иного способа. Но пока что об экономике АП не говорит никто. Даже преподаватели технических вузов. Вот пример: читаю для группы таких преподавателей лекцию по экономике, как ее считать, какие есть экономические модели и т.д. И ловлю реплику с места: мол, нам эта тема не нужна вообще. В тот же день и с той же аудиторией обсуждаем нюансы внедрения в производство передовых технологий. Слушатель из группы рассказывает, какие уникальные детали они у себя печатают. Спрашиваю о цене вопроса. И – нет ответа. Ну и как прикажете оценивать целесообразность внедрения этого в производство? Еще пример: мы побывали на госпредприятии, где тоже применяют аддитивные технологии – активно и успешно печатают песчаные литейные формы. Задаю вопрос: ваше производство высокоприбыльное, самоокупаемое или убыточное? Отвечают: убыточное. Хотя только что утверждали, что благодаря этим песчаным формам завод экономит три года. Пытаюсь уточнить, как же при таких условиях получается, что они убыточные? В ответ слышу: а как нам это сэкономленное время связать с деньгами? Пытаюсь объяснить, как. В ответ – недоуменное: мы это никогда не считали! А компании, на минуточку, уже больше 10 лет. Соответственно, у меня возникает очень простой вопрос: если там за более чем 10 лет не занимались проработкой этого вопроса, как вообще понять, является ли компания экономически эффективной или нет? И поскольку это госпредприятие, то рано или поздно этот вопрос возникнет у государства: целесообразно ли в данном случае вливание бюджетных средств?

В аддитивке экономика должна стоять как минимум на втором месте по значимости. Технология эта новая, следовательно, она дорогая, и, прежде чем ее внедрять на конкретном производстве, надо очень хорошо посчитать, во сколько обойдется внедрение и что получится на выходе.

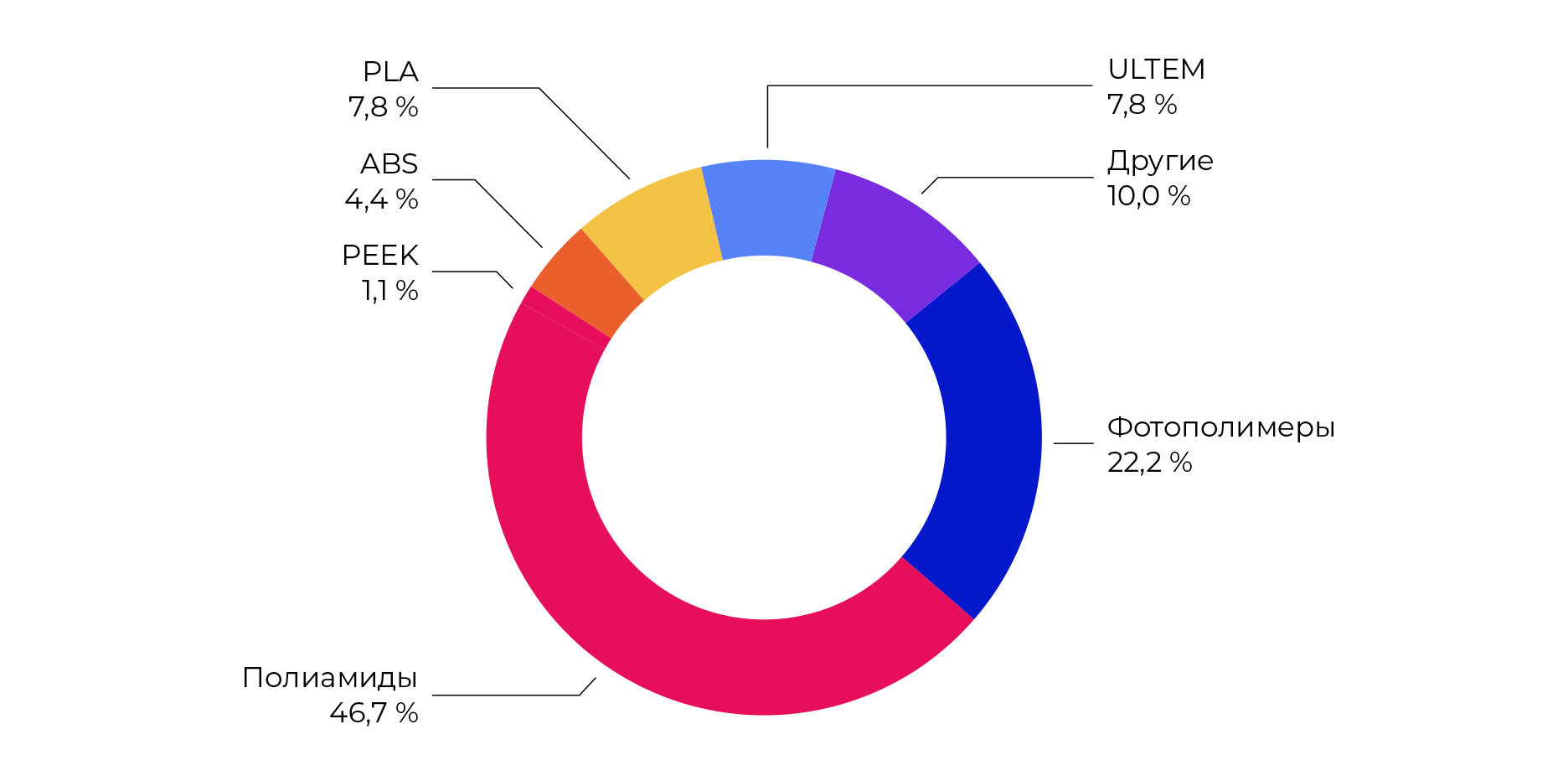

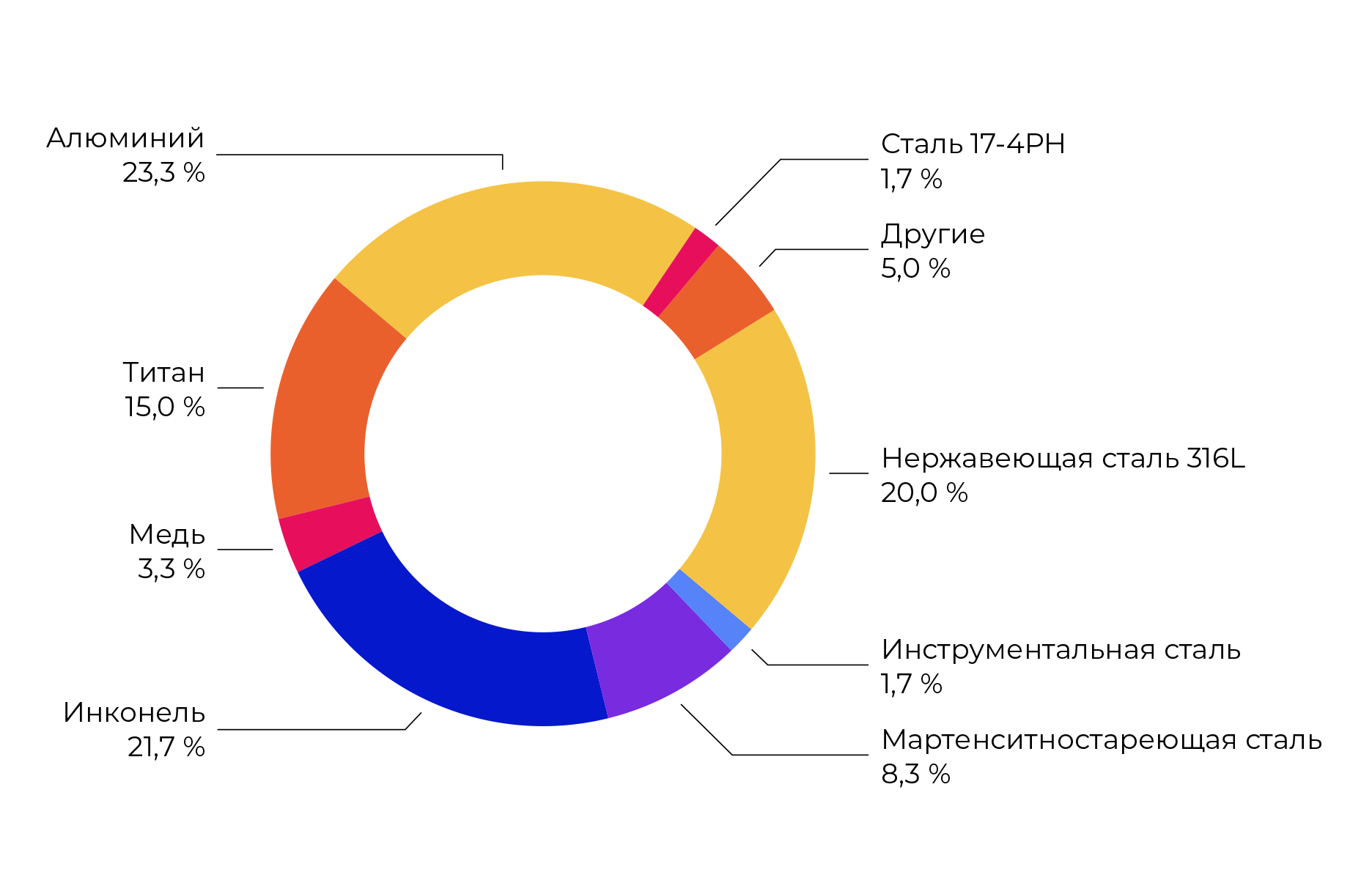

— Еще вопрос из области экономики: самодостаточна ли сегодня Россия в плане материалов для аддитивного производства?

Гарегин Асланян:

— По металлам вообще не вижу проблем. Есть у нас и титан, и алюминий, и нержавейка, и жаропрочные сплавы. Богата земля русская материалами. Качество сырья – отдельный разговор.

Марина Данильченко:

— Есть и сопутствующий очень актуальный вопрос: об использовании вторичного порошка. Этим практически никто не занимается. Известно, что одно из предприятий ОДК проводило в этом плане разработки, чтобы выявить, на каком этапе, на какой итерации вторичный порошок теряет свои качества. И, по неофициальным данным, там дошли до 20-й итерации без потери качества материала.

— Если это так, то, вероятно, это должно существенно повлиять на ценообразование? Нужны расчеты, насколько сильно это снижает стоимость, повышает эффективность использования материала.

Гарегин Асланян:

— Здесь у меня надежда на капитал и его тягу к инвестированию. Инвестор рассуждает так: если я потрачу деньги сейчас, возможно, через пять лет я буду в этом сегменте тратить ощутимо меньше. Другой вопрос, какой горизонт планирования у этого капитала? Если он такой же краткосрочный, как и у производства, то всё становится абсолютно бессмысленным. Если частник способен горизонт планирования увеличивать больше, чем на год, на 3 – 5 лет, то вопросы по поводу инвестиций у него обязательно возникнут. И там просто гигантское поле именно по таким инвестициям. То есть, например, финансовую модель переработать с учетом отслеживания деградации порошка.

А помечтать?

— Если бы сейчас открылась возможность официальной поставки какого-то зарубежного оборудования или технологии, какую бы вы предпочли?

Гарегин Асланян:

— General Electric.

— Что конкретно? Ваш любимый Concept Laser?

Гарегин Асланян:

— Да всё! Мне очень нравится стратегия General Electric (далее – GE). У меня научный интерес к машинному обучению. GE начали развивать это направление еще в 2012 году, а в 2020 они на одной из конференций выступили с докладом о том, как они занимаются отработкой технологии.

А у нас до сих пор, когда начинаю объяснять инженерам, как работает машинное обучение, на меня смотрят, как на ведьму в 16 веке. Потому что как только мы математику усложняем до многомерных функций, то для инженера всё превращается в абракадабру. И когда я увидел, что GE в докладе используют точно такую же математику, к которой я стремлюсь, я понял, что двигаюсь в правильном направлении. Ведь GE не стали заниматься конечным элементным анализом, там используют гибридную систему, их алгоритм собственной разработки плюс баейсовое программирование (формальная система и методология определения вероятностных моделей и решения задач, когда не вся необходимая информация является доступной. – Прим. ред.) для описания технологического процесса. Это та же виртуализация, или предиктивная система – называйте, как угодно. И они тогда уже предлагали это решение, встроенное в их систему <span>Predix</span>. И всё это в любом случае потребует использования аддитивного оборудования.

Сейчас на дворе 2024 год, и наверняка они продвинулись за эти четыре года гораздо дальше.

И, кстати, к вопросу об экономике бизнеса. GE восемь лет окупала свои инвестиции в машинное обучение, а потом, как явствует из отчета компании, получила на этом ежегодную экономию в 2 миллиарда долларов.

О «критерии троечника» и «выпавшем» R&D

— Ну, у отечественных аддитивщиков пока несколько иная реальность. В которой, к примеру, такие вроде бы обыденные вещи, как сертификация и паспортизация, оказались почти непреодолимым барьером на пути развития этой индустрии. Как здесь быть?

Гарегин Асланян:

— Для примера снова оттолкнусь от L-PBF/SLM. У этой технологии есть проблема lack of repeatability (Перевод с англ. – отсутствие повторяемости. – Прим. ред.) – то есть, сложности с воспроизводимостью. Это как раз подвязывается к больному вопросу о паспортизации в нашей сфере. Здесь уместно применить то, что я называю «критерием троечника». То есть, если у вас нет простой формулы, описывающей процесс, в которую вы вставите известные данные и получите известный ответ, значит, вы не знаете, что происходит, вы не понимаете этот процесс.

В аддитивке в России используется, как я его обычно называю, «репочесательный» механизм, поскольку для того, чтобы перебирать по одной величине данные друг за дружкой, не требуется даже высшего образования, можно девятиклассников подрядить на такую работу. Что у нас еще есть? Есть некие приближенные формулы расчета, есть конечный элементный анализ в том же самом Simufact Additive, либо в Ansys. Он решает задачу, когда у вас все порошинки одинаковой формы, одинакового размера. И, конечно-элементный анализ от вас закрывает новые материалы и, скажем так, непостоянную природу порошка. Ну не будет у вас ни одной партии, где все частицы были бы одинаковой формы. И тогда всегда возникает ошибка. И какой тогда смысл тратить деньги на дорогостоящую лицензию этих самых Ansys или Simufact Additive, если все равно результаты расчета будут с ошибкой?

И вот мы, не понимая технологию, не овладев ей, пытаемся ее паспортизировать. Согласитесь, ситуация абсурдная. Ну, тут, кстати, опять же надежда на капитал, так как он понимает, что такое инвестиция, и готов к инвестированию. А также на то, что в конце концов мы сейчас немного отвлечемся от вопросов сертификации и поймем, что нам надо остановиться: сделать вдох, очистить голову и прежде всего углубиться в R&D, попробовать поизучать этот вопрос, посмотреть, что действительно технология из себя представляет. И насколько мы можем решать проблему lack of repeatability, способны ли мы ее решать вообще, как часто она у нас повторяется. И после этого уже подойти к вопросу о паспортизации, потому что он сводится к тому, кто именно на себя возьмет ответственность. Конструктор не хочет брать на себя ответственность, зачем ему кот в мешке? Технолог не хочет брать на себя ответственность по той же причине. Сборщик двигателей самолёта – тем более. Для меня здесь всё упирается всё-таки в технологию, в её разработчика. В человека, который говорит: да, я знаю, что это такое, я знаю, как оно работает, я под свою ответственность готов обеспечить такие-то качества на таких-то условиях.

Марина Данильченко:

— А я добавлю: действительно, в России наша отрасль на пути своего развития пропустила этап R&D. У лидеров отрасли был длительный и плодотворный этап исследований. А у нас его, как водится, проскочили. И сразу перешли к практическому применению технологии.

Но объективно через это не перескочить. И во многом по этой причине аддитивка у нас сейчас естественно заходит с того, что проще, – с изготовления оснастки, например. Или на тех элементах, в тех индустриях, где не требуется жесткая сертификация. Там она выстрелила довольно быстро: всё, что связано с оснасткой и с реверсивным инжинирингом, начинает активно, просто, как снежный ком, разрастаться. Это очень хорошо заметно.

Но одновременно с этим у нас начинает проседать рынок работников. То есть появляются инвестиции, закупается оборудование – наше ли, китайское или еще какое-то, – но у нас опять острая нехватка обученных специалистов для работы на нем. И при этом вузы, по-большому счету, не хотят готовить специалистов со знанием аддитивных технологий.

И всё-таки она развивается!

Редакция:

— И тем не менее, отечественная аддитивка, как у нас водится, больше вопреки, чем благодаря, всё же развивается. Как думаете, что может поддержать этот процесс?

Марина Данильченко:

— Мы много говорим об инженерном развитии, об инженерном образовании. И, как ни странно, средние школы, система среднего специального образования гораздо активнее в этом плане. Сейчас в школах много инженерных классов, а в колледжах есть целые классы, где студенты осваивают АТ на оборудовании, которое есть не у каждого аддитивного производства. А вот высшая школа к этому не готова. У нас есть магистратуры по аддитивным технологиям, есть факультеты, которые вузы создают самостоятельно, на базе различных направлений. Но отдельного сквозного специализированного курса по аддитивным технологиям никто не вводит. А это нужно уже делать, чтобы уже любой инженер, медицинский работник, да даже отраслевой экономист понимал, что такое АТ, как их можно применять в практической работе и как их развивать. То есть это не есть нечто обособленное, это прикладная часть той же классической традиционной индустрии. Понимание этого и надо прививать.

Гарегин Асланян:

У нас в отрасли пока явно не сформирован кластер прикладных ученых. То есть, у нас нет такого понятия, как researcher (c англ. – исследователь. – Прим. ред.), у нас человек с должностью исследователя может быть занят в испытательной лаборатории. А вот именно true researchers, способных на исследование, которое работает по принципу инвестпроекта, у нас пока нет. На предприятиях имеются технические директора, директора по инновациям, коммерческие директора, CEO, CTO, CFO и т.д. А вот чтобы директор по исследованиям и разработкам – есть такие? Если и есть, то счет здесь на единицы. А это как раз стык денег и науки. Когда бизнес понимает, что вот сейчас он вкладывается в исследования, но это не выстрелит завтра, оно может выстрелить через 3 – 5 лет. Или даже вообще и не выстрелить. Но если оно выстреливает, то у бизнеса будет понимание, сколько денег это сэкономит, и как эта экономика будет работать.

И государство сейчас начинает стимулировать этот подход – через госпрограммы поддержки исследований, через гранты. Недаром так хорошо сейчас поднимаются ПИШ в вузах, они много делают в плане разработки и реализации практикоориентированных проектов для предприятий-индустриальных партнеров и не только. Так что поводы для осторожного оптимизма тоже есть.