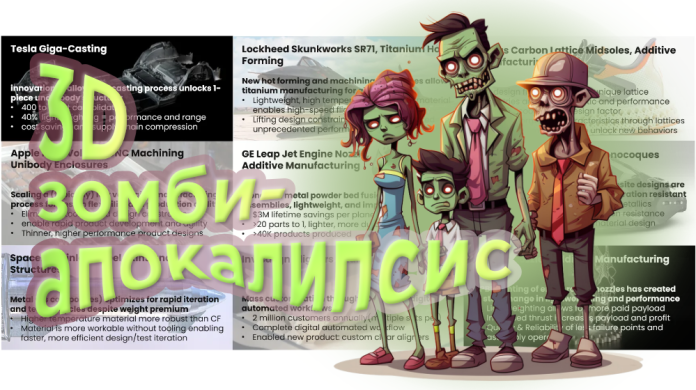

Представляем вашему вниманию статью#EMAIL%3Ahttps%3A%2F%2Fmedium.com%2F%40alexhuckstepp%2F3d-printing-companies-are-dying-e604cf7a92c7#> Алекса Хакстеппа, менеджера по развитию и выводу на рынок нового продукта, блогера платформы Medium.</p> <p>Перед тем, как вы приступите к ее чтению, хотим привести некоторые комментарии к ней:</p> <blockquote> <p>«Одна из самых важных статей о текущей ситуации в сфере 3D-печати».</p> <p>«Обязательно к прочтению инвесторам в этой области… Аддитивное производство задумывалось как гибкий инструмент общего назначения — панацея от всех проблем. Реальность же такова, что нам предлагается гиперспециализированный производственный инструмент. Он открывает новые возможности для инженеров и производителей. Однако 3D-печать ориентируется главным образом на нишевые рынки и применения для производства ответственных компонентов производственных гигантов. Аддитивщики, продающие красивое высокотехнологическое будущее, получили проезд за полцены, финансируемый инвесторами. Но когда придется занимать места — сидений на всех не хватит. Кажется, что будущее АП во многом зависит от того, сможет ли индустрия коммерческих космических полетов добиться успеха. Инвестиции ОПК в 3D-печать, вероятно, продолжатся, но кажется, им продали фальшивый счёт».</p> </blockquote> <p>Большую часть десятилетия компании, занимающиеся 3D-печатью, были перекормлены, как гуси для<#link# фуа-гра, венчурным капиталом, а в последнее время и специализированными компаниями по целевым слияниям и поглощениям IPO SPAC. Неперевариваемые объемы средств были втиснуты в стартапы по иррационально завышенным нормам, и от этого они стали задыхаться. Рост этих компаний не поспевает за их аппетитами, и становится все более очевидным, что они больше не будут получать прибыль. К сожалению, прокормить себя им становится не по силам.

Многие компании, занимающиеся 3D-печатью, уже вышли из пищевой комы и нашли новый символ веры — они идут на глубокие сокращения, чтобы расширить свой ассортимент, одновременно отчаянно изыскивая дополнительные источники финансирования, изучая возможности слияния и поглощения. Но для большинства из них уже слишком поздно.

Сфера 3D-печати сегодня имеет серьезные структурные проблемы:

- Рынок чрезмерно раздут, и предприятия имеют «лишнюю» капитализацию.

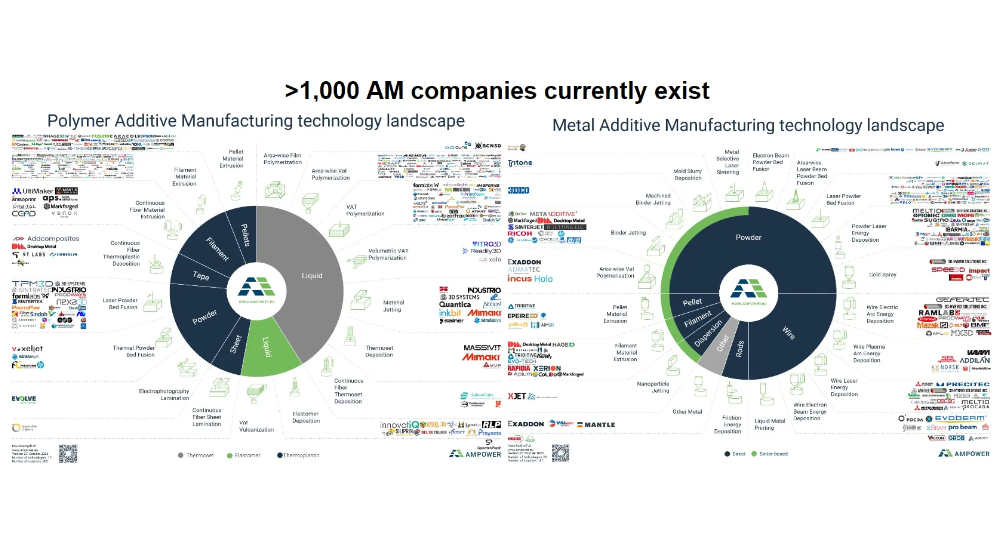

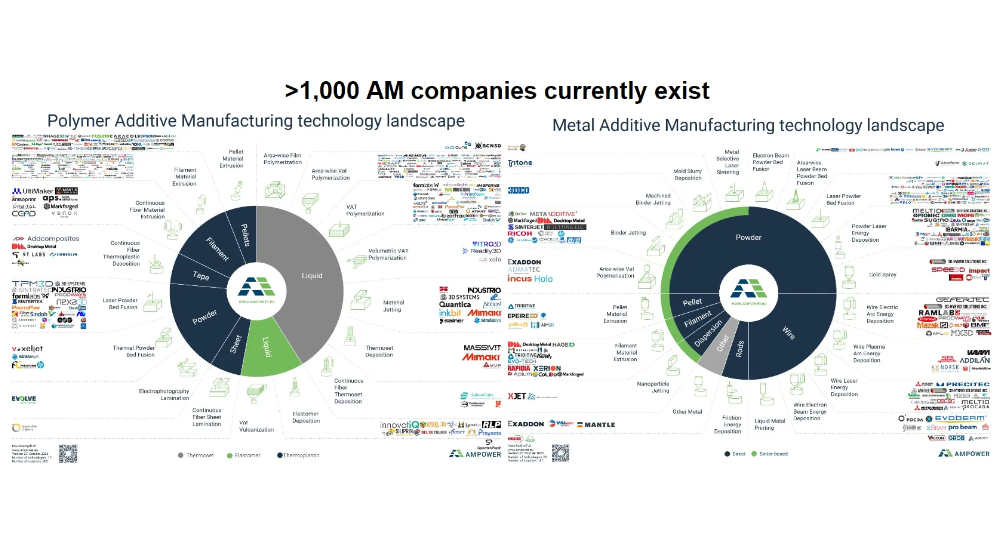

- Явно ощущается теснота среди компаний с идентичными или похожими технологиями, которые состязаются за достаточно малый кусок «пирога».

- Во многих бизнес-планах специфические проблемы предполагается преодолевать универсальными решениями, что является ошибкой.

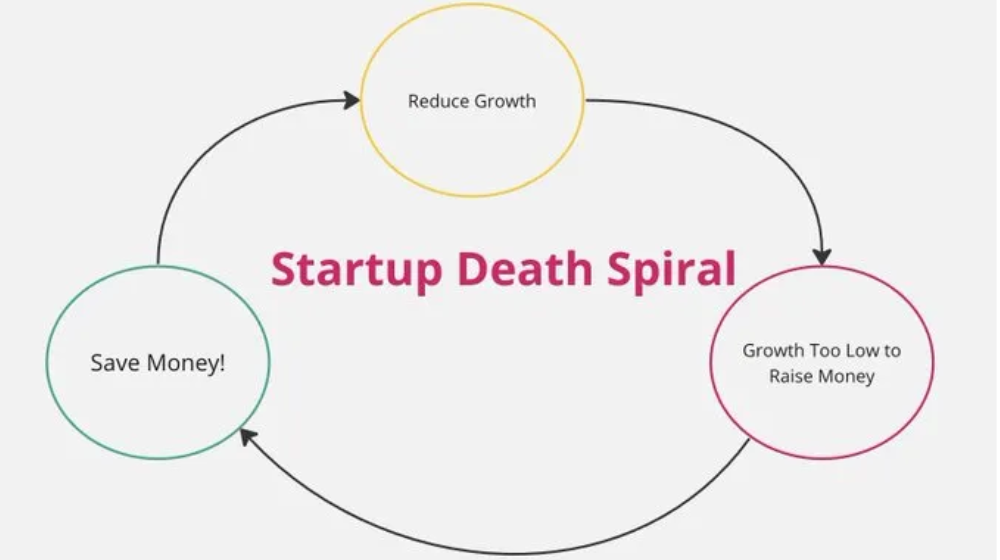

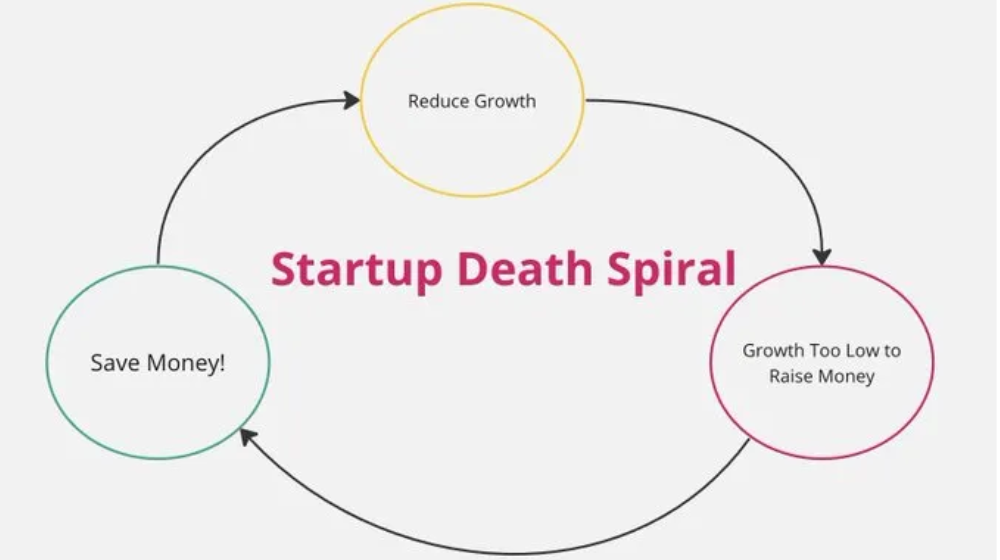

Многим компаниям нужна серьезная перезагрузка, а это означает, что существует высокая вероятность того, что они сорвутся в печально известный «штопор» смерти стартапов.

Так что же пошло не так?

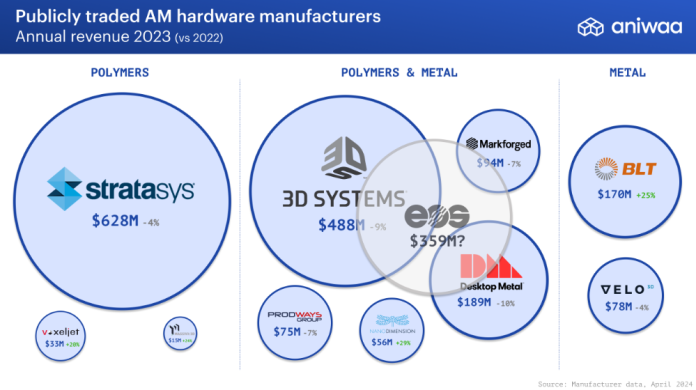

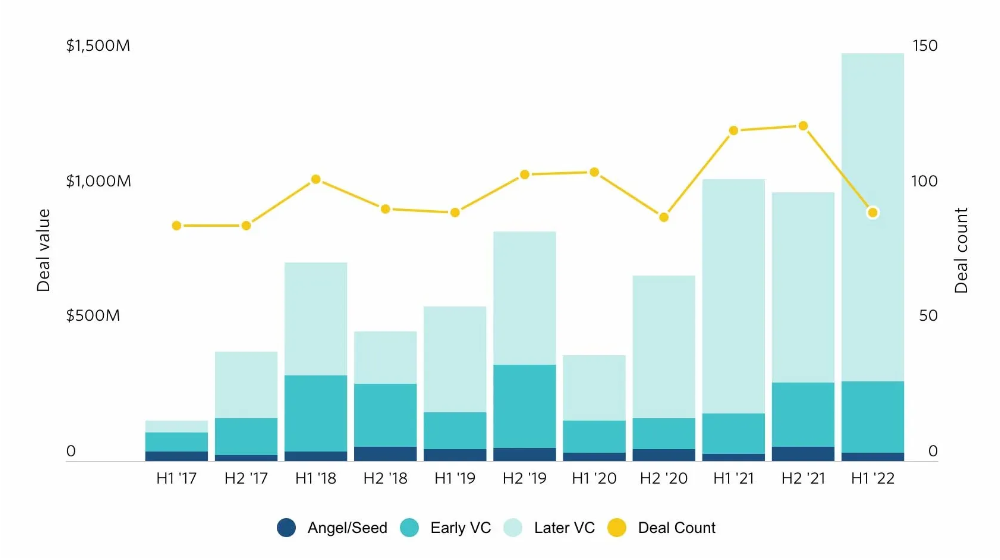

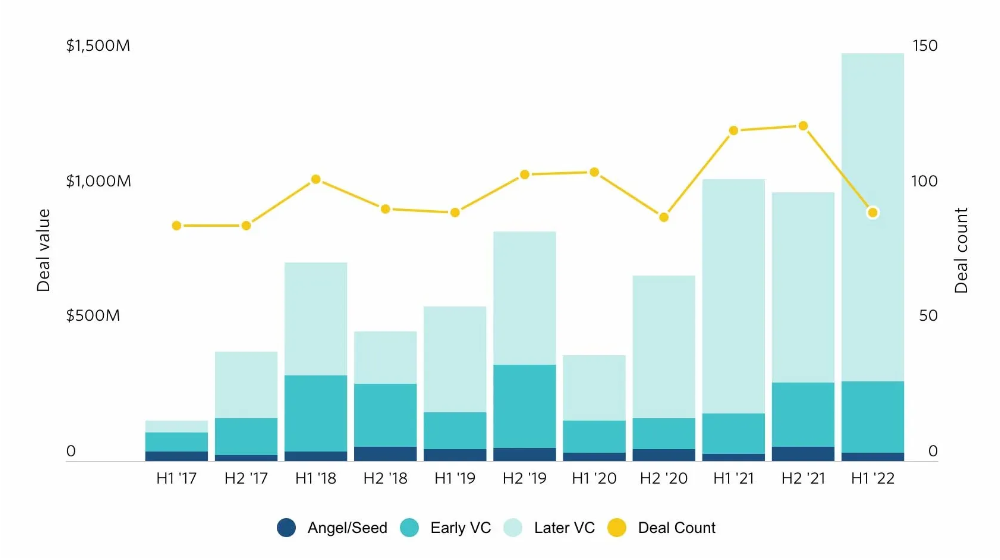

За последнее десятилетие в компании, занимающиеся 3D-печатью, было вложено более 10 миллиардов долларов внешнего капитала. Это даже без учета значительного внутреннего финансирования лидеров рынка вроде Stratasys и 3D Systems, а также крупных промышленных корпораций, таких как GE и HP, которые теперь тоже производят и продают 3D-принтеры. Это огромная сумма для относительно небольшой отрасли с ежегодным оборотом чуть более 20 миллиардов долларов и 40-летней историей (на момент 2024 года).

По текущим рыночным оценкам большая часть этих миллиардов от венчурных инвестиций и SPAC попросту сгорела.

Возьмем, к примеру, три самых финансируемых стартапа 3D-печати последнего времени: Desktop Metal, Markforged и Velo3D. Эти компании получили около 2 миллиардов долларов инвестиций. Все они стали публичными в последние несколько лет, и их совокупная рыночная капитализация на конец 2022 года составила 470 миллионов долларов. Примерно половина этой суммы — наличные за вычетом долга. Таким образом общая стоимость предприятий составляла около 235 миллионов долларов. Уолл-стрит предупреждает о большой вероятности риска банкротства этой инвестиционной корзины.

К сожалению, эти три компании не являются неким редким исключением из общего тренда. Изучая перечень крупнейших и наиболее финансируемых компаний, занимающихся 3D-печатью, вам будет сложно найти хотя бы одну, которая добилась бы стабильной прибыльности, не говоря уже об устойчивом росте доходов. Инвесторы обратили на это внимание и проголосовали своими кошельками. Плодородный ландшафт, где когда-то обитало стадо прекрасных единорогов, теперь превращается в… кладбище. К слову, в 3D-печати до сих пор не существует ни одного единорога.

Большинство частных компаний, занимающихся 3D-печатью, пребывают в счастливом неведении. Их оценки не соответствуют реальности текущих рыночных условий. Многие из них движутся вперед не замечая, что приближаются к… пропасти.

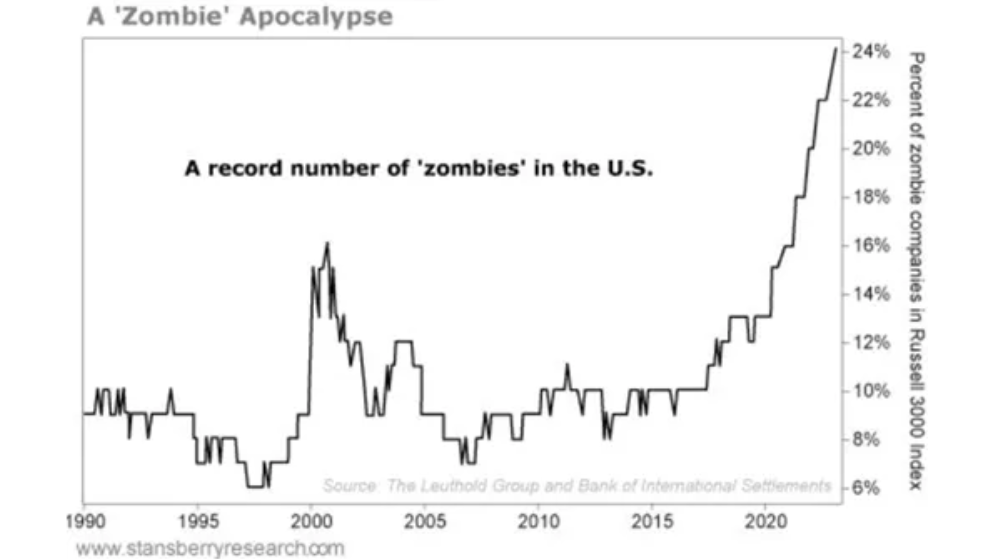

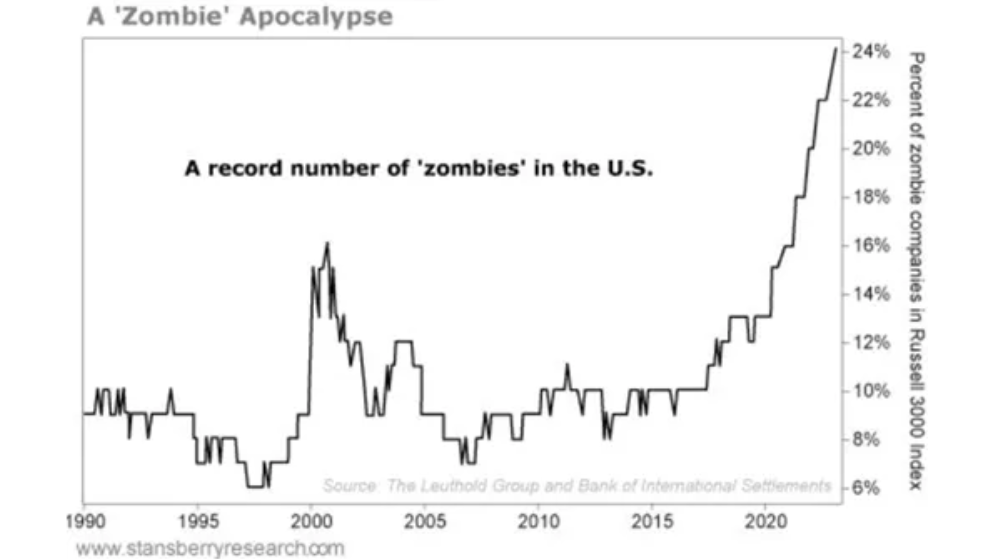

В этой необычной ситуации, когда большой сегмент рынка получил чрезмерный объем финансирования, который, вероятно, превышает его текущую стоимость, большинство инвесторов по-прежнему предпочитают вкладываться, поддерживая компании на плаву. Почему? Венчурные инвесторы стараются избежать крупных списаний в своем портфеле, поскольку в такой сложной ситуации им становится сложнее привлечь следующий транш. Этот феномен не является уникальным для 3D-печати, и он прочно обосновался в других индустриях и сферах, вызывая рост «компаний-зомби».

Существует еще один коварный фактор о котором шепчутся только наиболее осведомленные сотрудники стартапов. Венчурные инвестиции имеют преференции при ликвидации, что означает, что если компания продается, то она сначала получает полный возврат средств независимо от цены. Инвесторы получают привилегированные акции, а сотрудники – обыкновенные.

Так сколько же «зомби» в рядах аддитивщиков?

Короткий ответ: много. Более 1000 компаний сегодня производят и продают 3D-принтеры. Это ошеломляющее количество производителей оригинального оборудования (OEM) для отрасли стоимостью более 20 миллиардов долларов. Для сравнения: рынок металлообрабатывающих станков с ЧПУ более чем в 5 раз больше, при этом OEM-производителей в 10 раз меньше. Можно возразить, заявляя, что 3D-печать включает в себя множество различных производственных процессов. И вместе с этим в некоторых категориях можно наблюдать по 100 и более компаний одной технологии, стремящихся завладеть своим ломтиком маленького «пирога».

С другой стороны, большая конкуренция – это хорошо, не так ли? Я уверен, что мы все согласны с тем, что монополии вредны для потребителей, рынков и инноваций. Но и обратное, доведенное до крайности, тоже плохо. Слишком много компаний, предлагающих аналогичные продукты, конкурируют за ограниченное количество клиентов, что приводит к нечестным маркетинговым заявлениям, завышенным ожиданиям, путанице среди клиентов и инвесторов и, в конечном итоге, к неудовлетворенности. Если спрос не будет расти, поддерживая растущую базу предложений, то эта гонка может вести к пропасти. Маржинальность производителей 3D-принтеров падает, вовлекая компании к исчезновению. А сегодня они становятся «зомби», сами того не осознавая.

Так что же послужило причиной появления «зомби-апокалипсиса» 3D-печати? Слишком много денег.

Большинство венчурных инвесторов раньше избегали аппаратного обеспечения и производственных технологий, потому что их разработка или копирование относительно медленны и капиталоемки, их трудно масштабировать и еще труднее контролировать. Другими словами, инвесторы считали, что выход на разработку ПО является лучшим и надежным выбором. За последнее десятилетие ажиотаж вокруг 3D-печати в сочетании с увеличением количества и размеров венчурных фондов привлек в эту сферу множество крупных инвесторов первого уровня.

Рост любой ценой

Венчурные инвесторы первого уровня не заинтересованы в 2–3-кратной прибыли, их интересует новый Facebook. Они замахиваются на очередные прорывы и глобальные масштабы.

Чрезмерные инвестиции в компании, занимающихся 3D-печатью, создали извращенный набор стимулов. Для некоторых компаний это вызывало зависимость, сродни наркотической, а также приводило к заблуждениям и опасному поведению:

- Стартапы, финансируемые венчурными инвесторами, не могут действовать медленно. И чем больше денег будет вложено, тем быстрее им придется добиваться более высоких доходов.

- Привлечение крупного объема средств также дает компании ложное ощущение соответствия продукта рынку, что продукт полностью доработан и востребован.

- Давление, направленное на достижение быстрого роста, а также ложное чувство готовности побуждают компании к преждевременному масштабированию.

И вот уже компания мчится на всех порах к «штопору»…

Помимо создания этой опасной динамики большинству венчурных инвесторов не хватает опыта в области аппаратного обеспечения и производства. Отчасти это привело к слабому надзору и управлению. Многим компаниям, занимающимся 3D-печатью, не удалось найти соответствие продукта рынку, потому что они его особо и не искали. Их бизнес-планы были ошибочными с самого начала…

Изготовление универсального производственного оборудования

Многие основатели компаний оборудования для 3D-печати взяли деньги инвесторов, надели белые халаты и… исчезли в глубине своих лабораторий на какое-то время. Они выползали из лабораторий каждый год или два, чтобы обменять обновленную презентацию с успешным продуктом на еще один портфель с деньгами — провернуть сделку по техно-наркотикам. И что же они там такого насоздавали?

Конечно, развитие будущего производства, воплощаемого в новом 3D-принтере, способном создавать практически всё для кого угодно!

И вот наступает час Х: годы спустя команда инженеров наконец демонстрирует свой новый 3D-принтер на грандиозной презентации. Генеральный директор помпезно заявляет: «Мы готовы к покорению мира!», но тихо добавляет, что несмотря на то, что принтер полностью укомплектован, они всё еще дорабатывают функцию контроля над процессом печати (а может, и еще какую). Да, принтер пришлось продавать в таком виде, потому как инвесторы стали терять терпение… Команда маркетологов воскликнула во весь голос: «Какая красота, это нужно срочно продавать!» И тут же робко задают неудобные вопросы: «А есть ли спецификация продукта? Кому мы его продаем? Какие задачи он решает?» На что генеральный директор отвечает: «Это ваша работа, займитесь этим сами!»

Давайте подведем итоги: создать новую технологию -> построить сложную систему/решение -> найти проблемы для решения.

Кажется, это звучит как бы задом наперед? Но, к сожалению, это непреложная истина разработчиков оборудования для 3D-печати. Вот как это должно работать:

- Идентификация проблем предприятий

- Поиск потенциальных решений

- Концентрация на выбранном решении

- Разработка инструмента для решения задачи

- Тестирование и запуск продукта

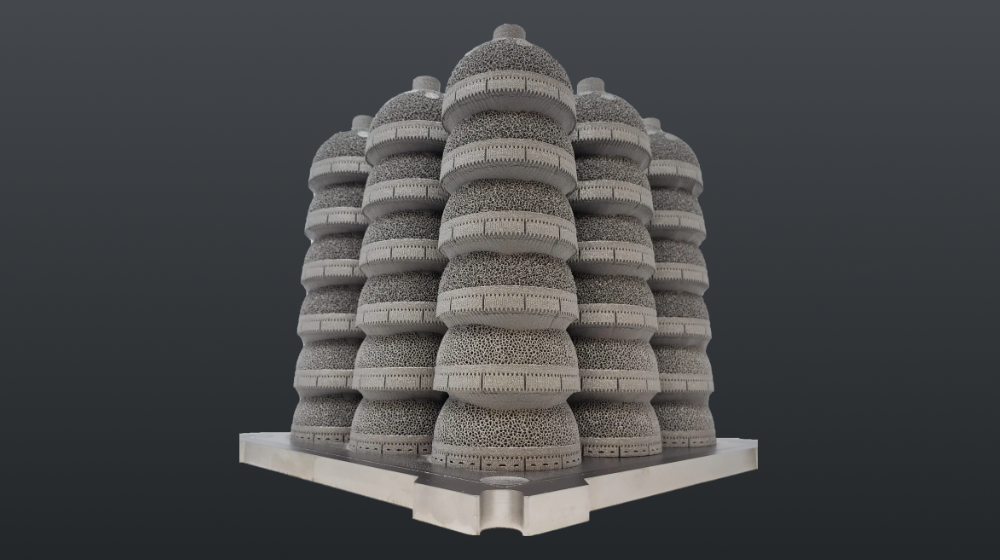

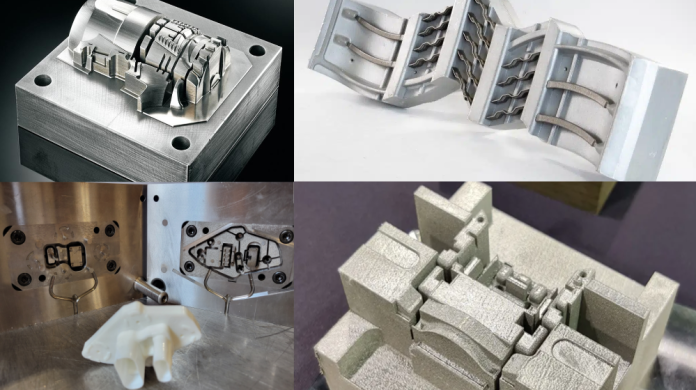

Большинство компаний, занимающихся 3D-печатью, начали с разработки универсального производственного оборудования для максимально широкого рынка сбыта. Если какие-либо спецификации продукта и существовали, то они основывались на неосведомленности и/или обобщенных требованиях к продукту и рынку, поскольку они никогда не разрабатывались для решения конкретных проблем. Компании, занимающиеся 3D-печатью, попытались разработать швейцарский армейский нож для производства.

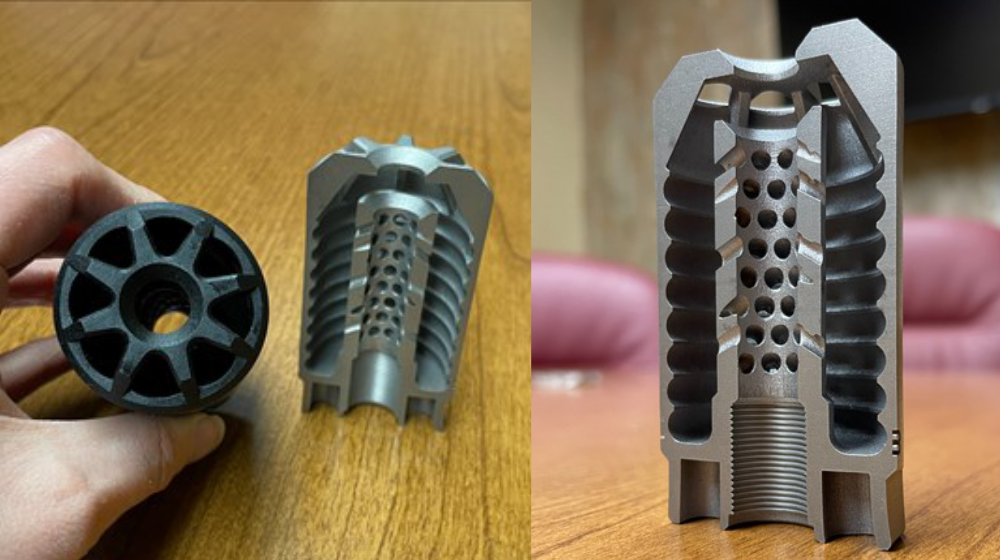

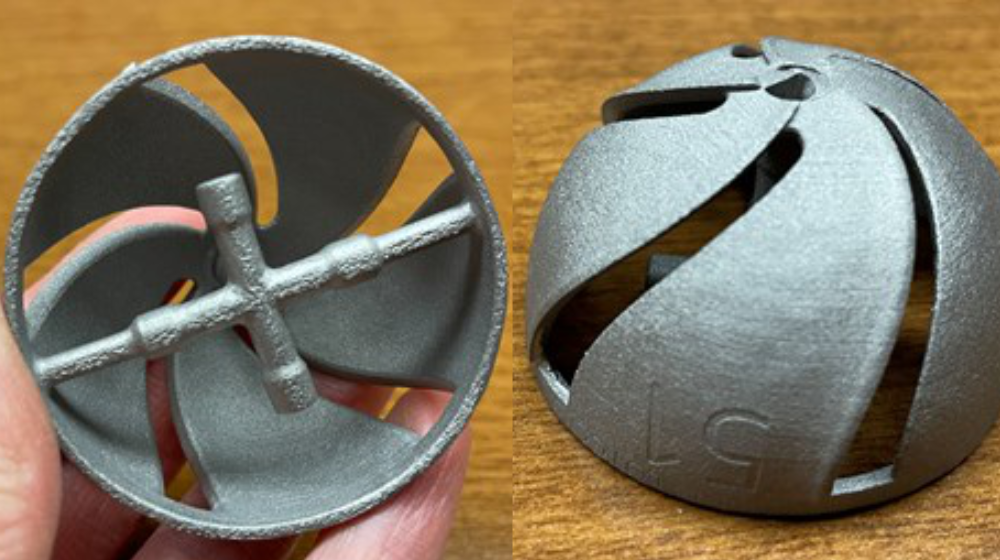

На заводе вы не найдете много универсальных станков, потому что серийное производство — это мастерское упражнение по оптимизации многих параметров: производительность, стоимость, время, качество, эффективность, риск, масштабируемость и т.д. Для этого требуются оборудование и оснастка, оптимизированные под конкретные требования к продуктам и программам, а многие традиционные производственные процессы и станки веками оптимизировались действительно умными и изобретательными инженерами.

Тем не менее, универсальное оборудование может быть очень полезным для быстрой разработки продукта, и именно здесь мы наблюдаем его широкое распространение.

А теперь хорошие новости

Разработчики технологий 3D-печати должны сконцентрироваться на решении проблем предприятий, ища именно те применения, которые имеют огромные конкурентные преимущества по сравнению с традиционным подходом.

Производители и инвесторы должны четко понимать проблемы и перестроиться вокруг них. Исполнительная команда, сотрудники, совет директоров, инвесторы, партнеры, поставщики и клиенты — все должны действовать согласованно. Только тогда базовые технологии 3D-печати смогут быть системно и масштабно использованы, чтобы по-настоящему революционизировать производство.

Послесловие редакции

Интересное мнение, не так ли? Как и в любом деле, в аддитивных технологиях все не так однозначно: белое или черное. Скорее, мы имеем дело с каким-то оттенком серого. Куда вас заведет погружение в 3D-печать: ближе к черному или белому — покажут ваши шаги и время. Делать первые шаги очень важно с опытным партнером, особенно, если вы не хотите инвестировать в продолжительное время развития своего персонала, набивая себе шишки от неизбежных ошибок и не оптимально подобранных продуктов и технологий на их основе.

Мы обязательно продолжим обсуждение данной темы в ближайших статьях. Следите за обновлениями и участвуйте в дискуссии в наших соцсетях!