Д. А. Баранов, Е. Б. Лукин, В. В. Жуков, АО «РКЦ «Прогресс»

М.С. Винокуров, Р.Г. Новгородов, И. В. Осипов, А.Г. Рау, Г. В. Семенов, ООО «НПК ТЭТА»

Развитие космического машиностроения является одной из основных движущих сил научно-технического прогресса, передающей различным отраслям мирового хозяйства множество новых материалов, научных разработок и технологий. Использование аддитивных технологий на сегодняшний день является ключевым направлением для ускорения внедрения принципиально новых и нестандартных, прорывных идей в космонавтике. Не менее важным на этом пути является реализация этих идей в промышленном производстве.

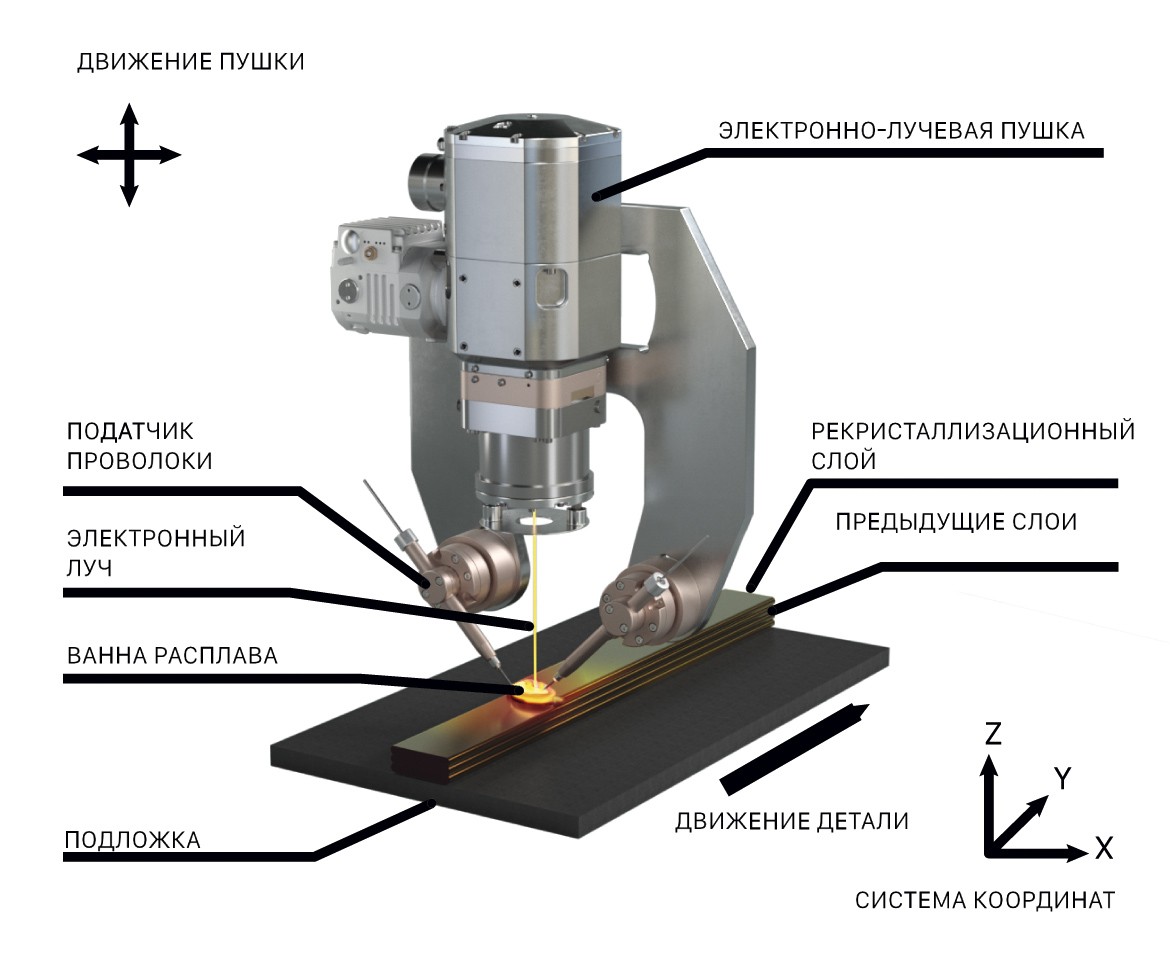

Рис. 1

Электронно-лучевая наплавка проволоки в вакууме

Идеи электронно-лучевой наплавки проволоки вникли в начале 2000 годов в NASA Langley Research Center. Промышленную реализацию этих идей осуществила компания Sciaky (США). Эта компания и сегодня остается мировым лидером в производстве оборудования для такой технологии. Суть технологии заключается в следующем: электронный луч формирует на поверхности наплавляемого изделия жидкометаллическую ванну расплавленного металла (рис. 1). В эту ванну подается наплавляемый материал в виде порошка или проволоки. Использование проволоки позволяет значительно повысить производительность процесса и коэффициент использования материала. При перемещении луча по поверхности изделия перемещается ванна расплава. Подаваемый материал расплавляется и почти мгновенно кристаллизуется. Формируется наплавленный слой. С каждым новым проходом растет объем наплавленного материала. Объем и форма наплавленного материала зависят от формы ванны расплава, скорости ее перемещения, скорости подачи материала. Управлять формой и размерами ванн можно, изменяя фокусировку и развертку электронного луча. Следует отметить, что процесс наплавки происходит в вакууме. Это обеспечивает наиболее эффективную защиту наплавляемого металла.

Шар-баллон

На АО «РКЦ «Прогресс» производятся шар-баллоны объемом до 130 литров из титанового сплава ВТ6. В существующем производственном цикле применяются штампованные заготовки в форме полусферы с толщиной стенки 25 мм. Эти заготовки обрабатываются до необходимых размеров. После обработки полусферы свариваются. Коэффициент использования материала штампованных заготовок крайне низкий, а их механическая обработка оказывается длительным, трудозатратным процессом.

Поиски альтернативных решений привели к электронно-лучевой наплавке проволокой. Эта технология как нельзя лучше подходит для производства титановых шар-баллонов. Прежде всего это связано с тем, что металлургические процессы происходят в вакууме. Вакуум — лучшая защитная среда. При производстве изделий из титановых сплавов это становится решающим фактором. Наиболее эффективным источником нагрева в вакууме является электронный луч. Применение электронного луча при больших мощностях позволяет наиболее эффективно преобразовывать электрическую энергию в тепловую. Энергия, форма, пространственное положение луча легко и точно управляются. В совокупности с цифровыми методами управления электроннолучевая наплавка позволит производить изделия не только сферической, цилиндрической, конической формы, но и сложной формы с заданной точностью и высокой повторяемостью.

Для изготовления шар-баллона выращиваются заготовки двух полусфер, затем они обрабатываются до необходимых размеров и свариваются между собой. Сварку можно осуществить тем же электронным лучом, в той же вакуумной камере, которые использовались для выращивания полусфер. При этом качество сварного соединения, выполненного электронным лучом, значительно выше по сравнению с дуговой сваркой.

Оборудование

Установка электронно-лучевой наплавки ТЕТА 30Е1500-3D была разработана и изготовлена ООО «НПК ТЭТА». При ее создании был использован многолетний опыт производства установок электроннолучевой сварки. Основными конструктивными элементами установки являются: вакуумная камера с откачными средствами (рис. 2), система перемещения луча и изделия, система подачи проволоки и система управления технологическим процессом.

<#pic#2068#0#0#0##>

Рис. 2

Вакуумная камера имеет внутренние размеры 2500×2500×2500 мм. Электронная пушка размещена на пяти осевом (три координаты X, Y, Z и два угла наклона) портале, изделие выращивается на манипуляторе, который обеспечивает вращение с изменяемым наклоном оси. Такое сочетание портала и манипулятора позволяет выращивать изделия практически любой формы. Подача проволоки осуществляется через стенку вакуумной камеры с внешним размещением бобин с проволокой. В установке предусмотрено два независимых податчика проволоки.

<#pic#2069#0#0#0##>

Рис.3

Управление установкой и технологическим процессом выполняется программой TetaCEW, разработки «ТЭТА». Основные возможности программного обеспечения:

- Загрузка 3D-модели в популярном формате STL.

- Визуализация, позиционирование, масштабирование и вращение модели при подготовке к печати.

-

- Гибкие настройки слайсера — алгоритма разбиения модели на слои, построения траектории движения и подачи материала. Скорости различных участков, толщины, плотность и алгоритм заполнения.

- Возможность использования внешних слайсеров различных производителей.

- Применение всех возможностей электронного луча: ток, фокусировка, развертка.

- Визуализация будущей печати: возможность посмотреть укладку материала на любом участке и, если нужно, изменить параметры слайсинга.

- Визуализация процесса печати с оценкой оставшегося времени.

- Прерывание, приостановка и возобновление длительного процесса печати.

- Изменение основных параметров в процессе печати.

Процесс выращивания начинается с подготовки 3D-модели изделия (формат STL). Файл с построенной моделью загружается в управляющую программу TetaCEW, где происходит ее слайсинг: разбиение на слои, создание алгоритма заполнения слоев проволочным материалом (задаются алгоритмы работы приводов портала, манипулятора и механизма подачи проволоки), а также встраиваются команды управления электронным пучком. Далее происходит процесс наплавки. На рис. 3 показан внешний вид окна управления установкой при вводе модели и слайсинга.

Отработка технологии

Для выращивания заготовок шар-баллона была использована проволока диаметром 2 мм из сплава ВТ6 (Grade 5).

<#pic#2070#0#0#0##>

Рис.4

В процессе отработки режимов были опробованы разные варианты подачи проволоки в расплавленную ванну — в том же направлении, что и вращение заготовки, и навстречу вращению. Скорость подачи проволоки, мощность и фокусировка луча подбиралась опытным путем так, чтобы проволока была всегда погружена в ванну, плавилась равномерно, не отрывалась от ванны. Основными критериями при выборе режима были равномерность выращиваемого слоя и максимальная скорость роста. В итоге было выработано решение подавать проволоку одновременно с подающих устройств. Такой подход позволил практически в два раза увеличить скорость роста при сохранении необходимых требований к качеству выращивания.

<#pic#2071#0#0#0##>

Рис.5

Опытным путем был подобран режим, при котором за один проход равномерно наплавляется слой необходимой толщины и ширины.

В процессе выращивания полусферы угол наклона оси вращения изделия изменялся таким образом, что расплавленная ванна всегда оставалась постоянной (рис. 4). Скорость вращения по мере роста радиуса выращиваемой полусферы изменялась так, чтобы линейная скорость перемещения ванны по поверхности изделия оставалась постоянной. Все эти процессы регулировались автоматически.

По отработанной технологии в автоматическом режиме были выращены две полусферы. Полусферы были сварены электронным лучом. Перед сваркой они прошли финишную механическую обработку (рис. 5). Изготовлен шар-баллон емкостью 58 литров (рис. 6).

Зачем все это нужно

Этой статьей мы хотим показать пример реализации известной технологии на отечественном предприятии с использованием отечественного оборудования. Слово «отечественный» является ключевым. Очень важно не допустить технологического отставания страны. Принципиально, чтобы новые технологии были реализованы в промышленном производстве, и хорошо, когда эта реализация осуществляется с помощью промышленного оборудования, произведенного в нашей стране.

При переходе от субтрактивного производства к аддитивному планируется значительный экономический эффект. Его предварительный анализ показывает целесообразность применения таких технологий в серийном производстве.

Также необходимо учесть, что технологический процесс электронно-лучевого выращивания легко перестраивается. Достаточно выполнить компьютерное моделирование нового изделия и создать программу нового технологического процесса. Это позволяет гибко и оперативно решать производственные задачи. Отпадает необходимость в формировании склада заготовок различного размера. Достаточно иметь запас проволоки, из которой можно изготовить изделия любых размеров и форм. В условиях существующей системы планирования и осуществления закупок этот фактор имеет существенное значение.

В век быстрых изменений аддитивное производство позволяет быстро и относительно дешево решать вопросы, связанные с разработкой новых моделей и видов продукции, организацией гибких систем производства. Аддитивные технологии дают возможность оперативно реагировать на новые конструкторские решения, выполнять специфические задачи, организовывать производство эксклюзивных изделий со сложной геометрией малыми сериями.

Реализация всех вышеперечисленных возможностей должна в ближайшее время дать значительный импульс развитию ракетно-космической техники, повышению научно-технического и кадрового потенциала.

<#pic#2072#0#0#0##>

Рис.6

Источник: https://additiv-tech.ru/