В предыдущей части мы подробно разбирали преимущества, которые может обеспечить гидравлике 3D-печать. А теперь рассмотрим некоторые примеры использования различных технологий 3D-печати в производстве гидравлических компонентов. Мы убедимся с вами, что это недооцененное многими направление как нельзя лучше демонстрирует потребность в передовых производственных решениях.

Кейсы

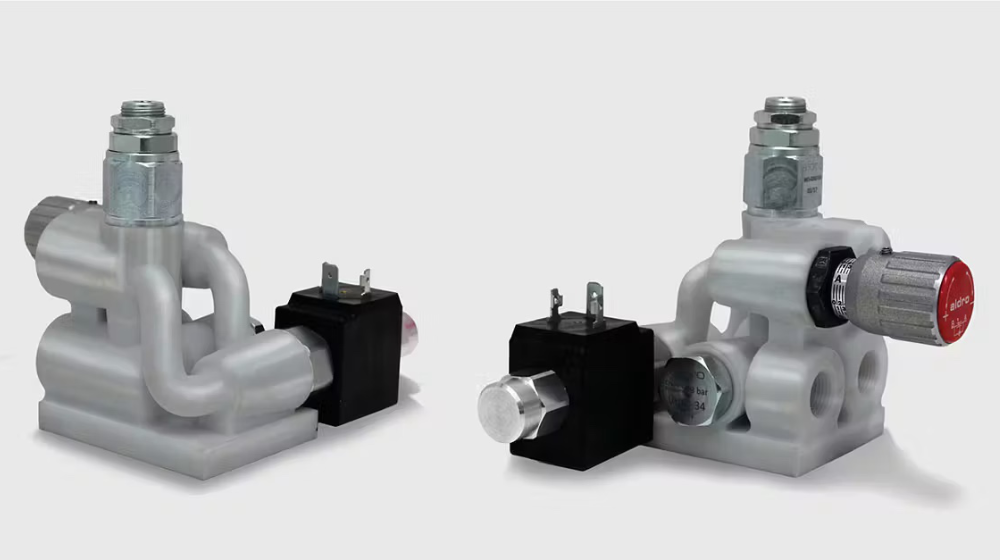

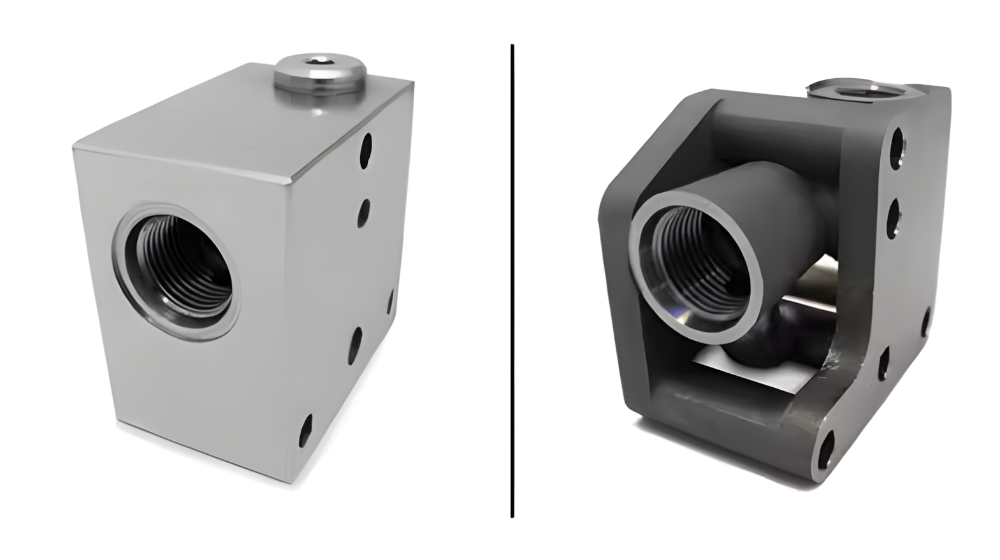

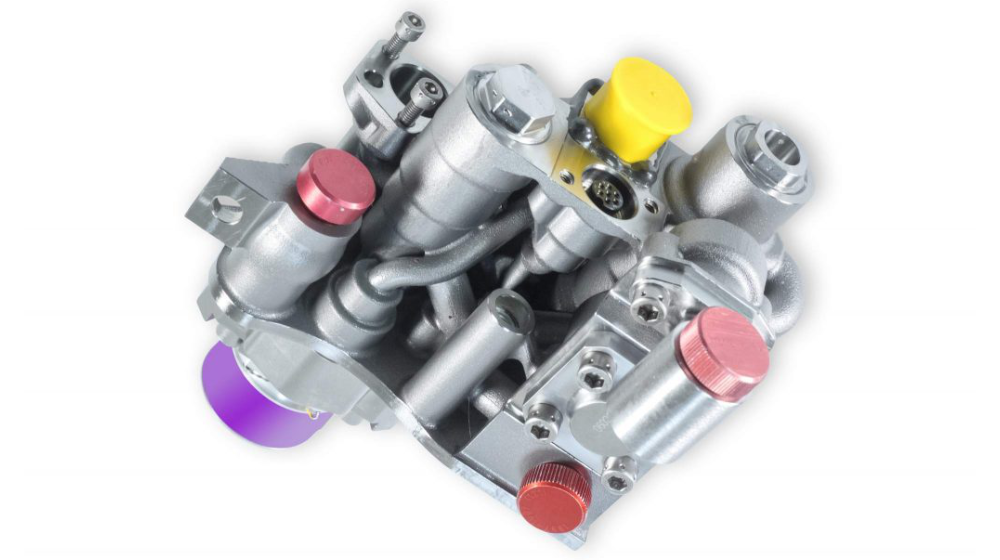

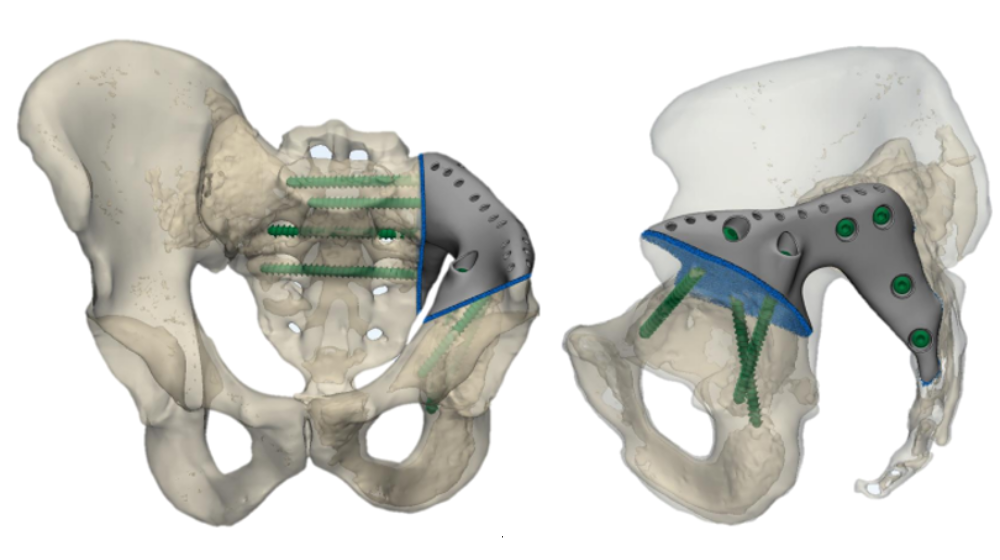

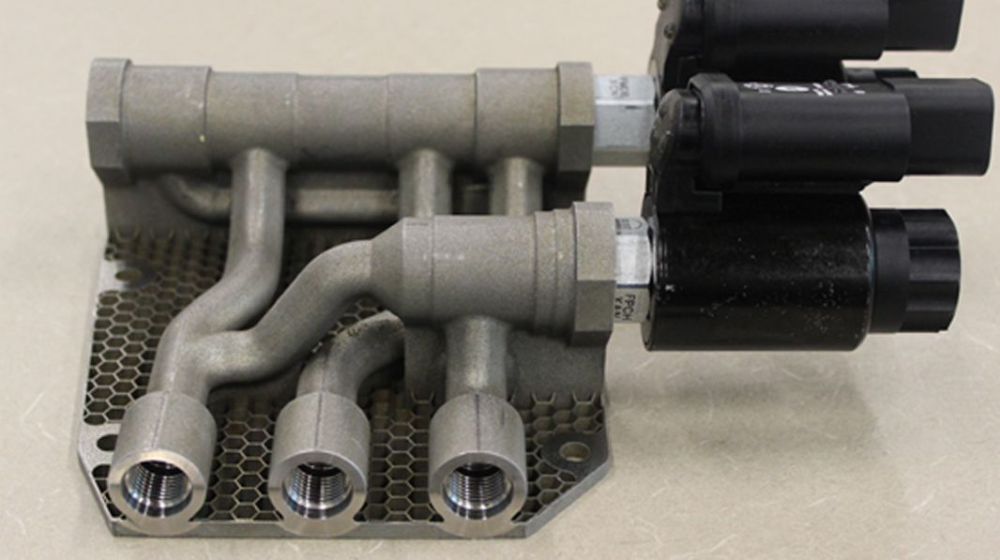

- Гидроблок с ввертной гидроаппаратурой для управления цилиндром одностороннего действия, содержащий гидрораспределитель с электроуправлением, предохранительный и обратный клапаны, а также дроссель регулирования скорости движения Aidro, изготовленный по технологии L-PBF (рис. 1). Компания смогла сэкономить место и оптимизировать основные и соединительные гидролинии для увеличения расхода при меньших потерях давления, чем при использовании обычных компонентов. Поскольку не требовалось дополнительного сверления, то была устранена возможность внешней утечки по прошествии какого-то времени или интенсивной эксплуатации.

Рис. 1. 3D-печать блока гидроблока из нержавеющей стали (Aidro SrL)

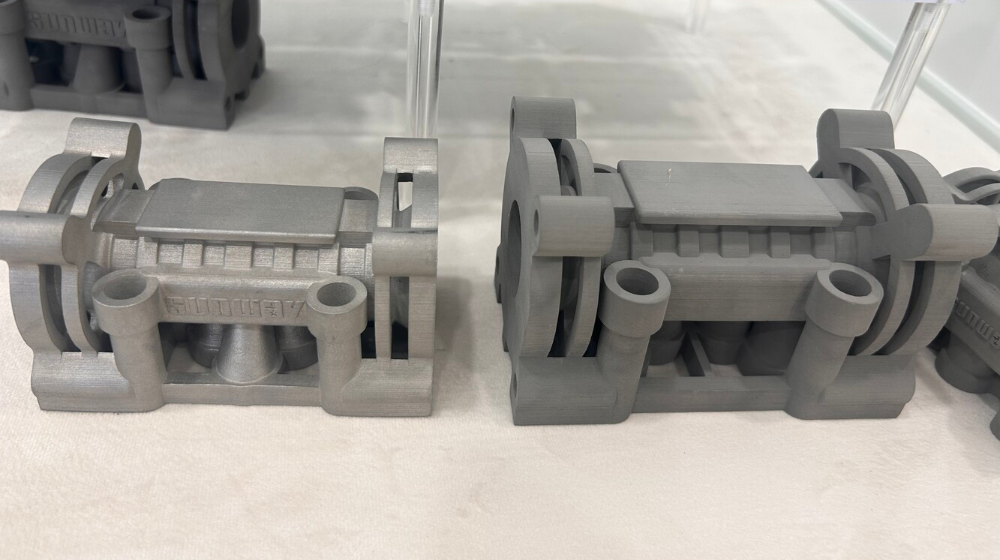

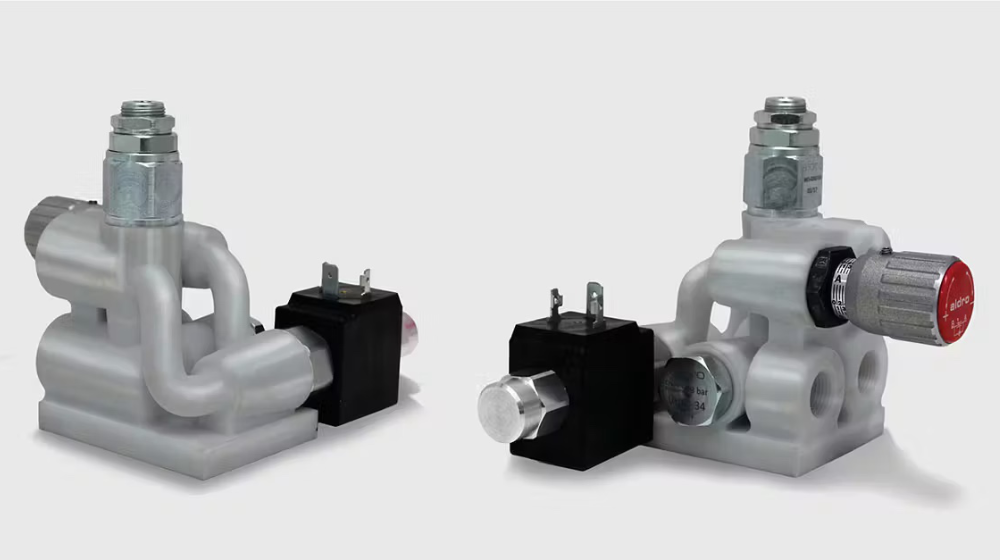

- Оптимизированная конструкция редукционного клапана прямого действия (рис. 2) и 3D-печать по технологии L-PBF позволили снизить вес на 60% по сравнению с получаемым на фрезерном станке с ЧПУ и прошедшим цинкование для защиты от коррозии. Прочность клапана полностью соответствовала традиционно изготавливаемому, были успешно проведены испытания под давлением 250 бар.

Рис. 2. Редукционный клапан, изготовленный по классической технологии (слева) и оптимизированный под 3D-печать (справа) (Aidro SrL)

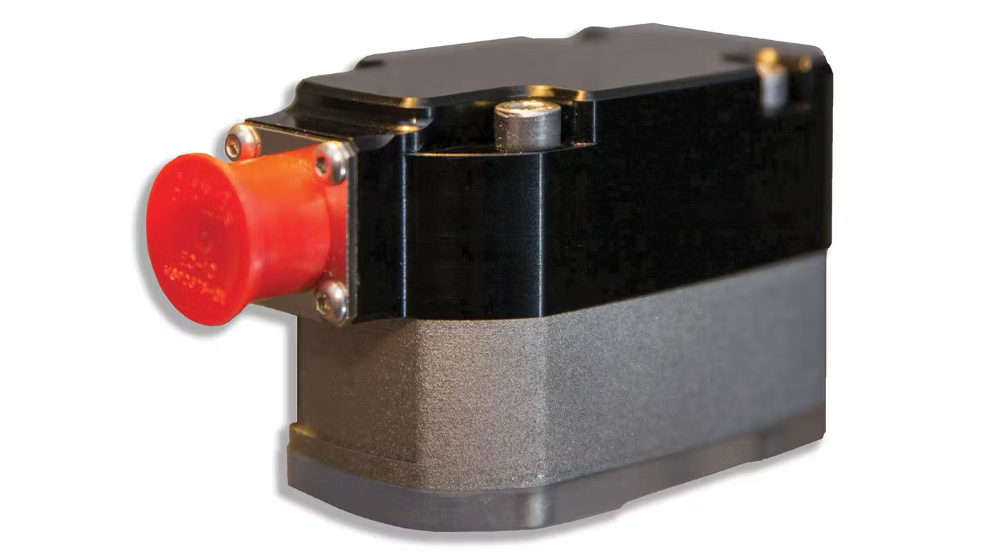

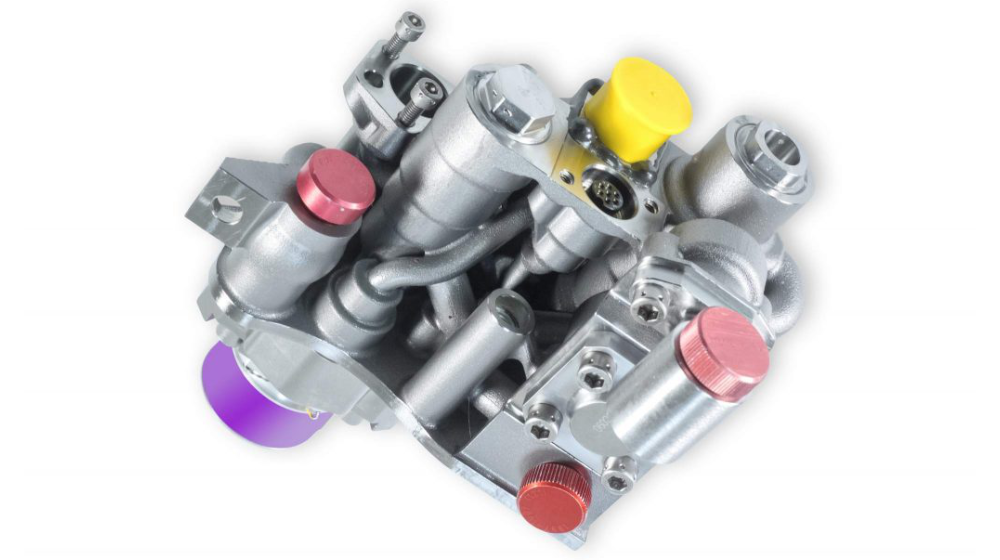

- Напечатанный по технологии L-PBF гидравлический сервоклапан с прямым приводом и электроникой (рис. 3) от компании Domin Fluid Power (Англия) обеспечивает лучшие характеристики по сравнению с существующими конструкциями в отношении номинального расхода, размера, эффективности и веса при сохранении конкурентоспособной цены. Всего этого удалось достичь за счет агрегации (стало на 40% меньше деталей), на 25% меньшего расхода жидкости, на 20% меньшей утечки, на 15% меньшего размера.

Рис. 3. Гидравлический сервоклапан с прямым приводом и электроникой (Domin Fluid Power Ltd.)

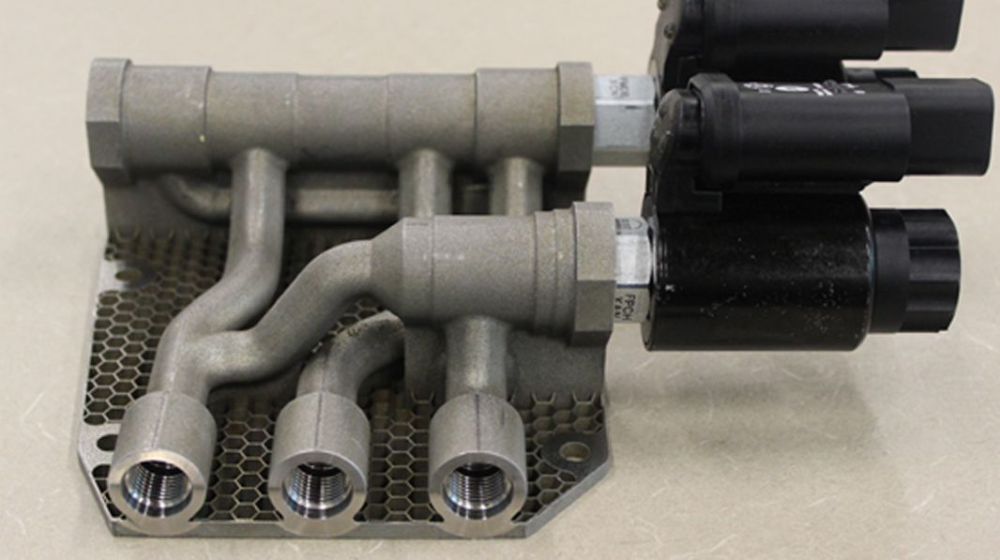

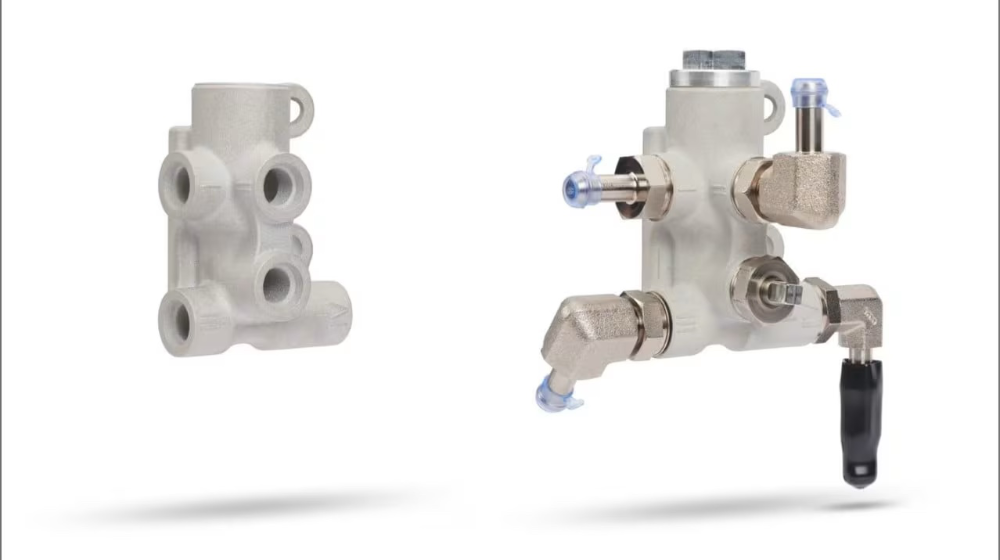

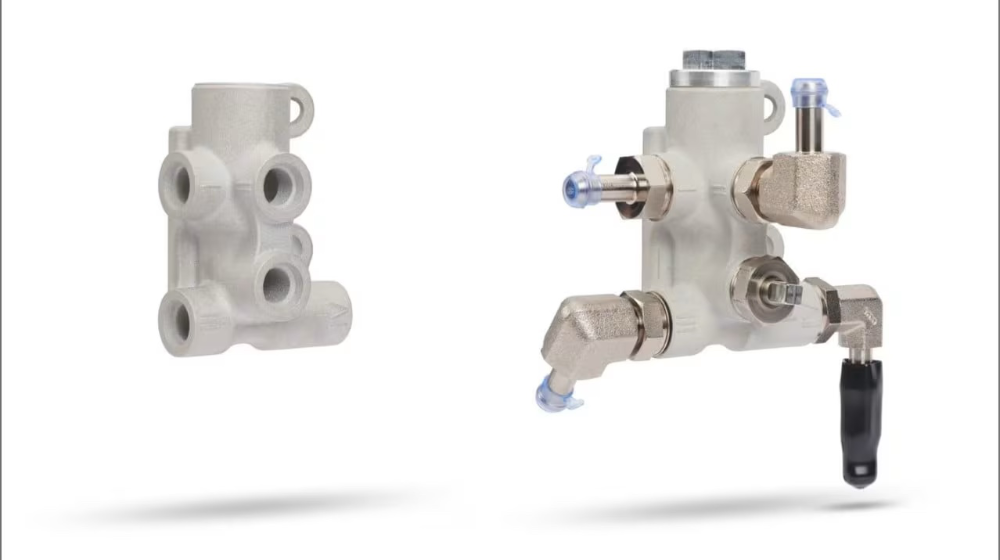

- Гидравлический коллектор для сельскохозяйственной техники (рис. 4) от компании Aidro. Этот коллектор управляет цилиндром двойного действия с двумя электромагнитными клапанами и двумя обратными клапанами с ручным управлением. Напечатанный коллектор из алюминиевого сплава AlSi10Mg по технологии L-PBF обладает теми же функциями, что и классический, но вдвое меньше и на 75% легче.

Рис. 4. Гидравлический коллектор для сельскохозяйственной техники (Aidro SrL)

Агрегированный и напечатанный коллектор компании Aidro доказал, что механические свойства, такие как предел прочности при растяжении, относительное удлинение, ударная вязкость и твердость, соответствуют или превышают аналогичные параметры у коллектора, изготовленного по традиционной технологии. Эксплуатационные характеристики сравнимы с традиционными деталями или превосходят их, поскольку изогнутые формы внутренних каналов не имеют углов пересечения в 90 градусов.

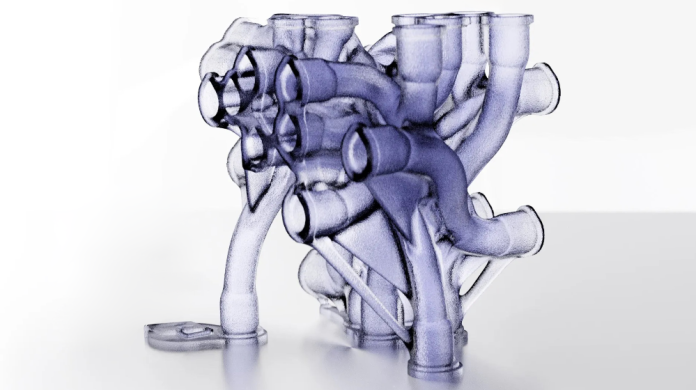

- В Центре инновационной обработки материалов CIMP-3D Пенсильванского государственного университета спроектировали и напечатали по технологии L-PBF гидравлический коллектор как единое целое (рис. 5). Он весит на 70% меньше и включает в себя только 1 деталь в противовес «реликтовым» 17 деталям предшественника.

Рис. 5. Агрегированный гидравлический коллектор, состоящий из 1 детали вместо 17 (Penn State CIMP-3D)

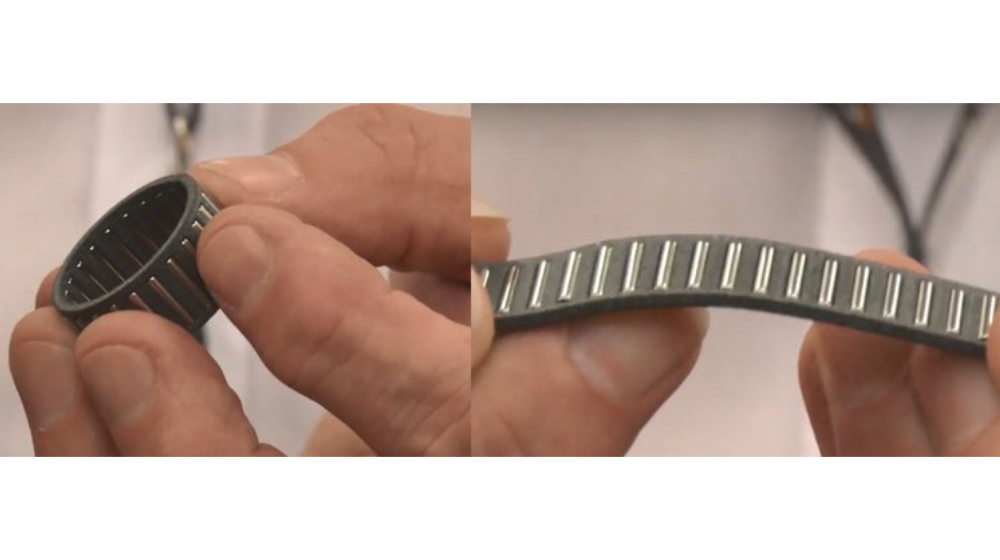

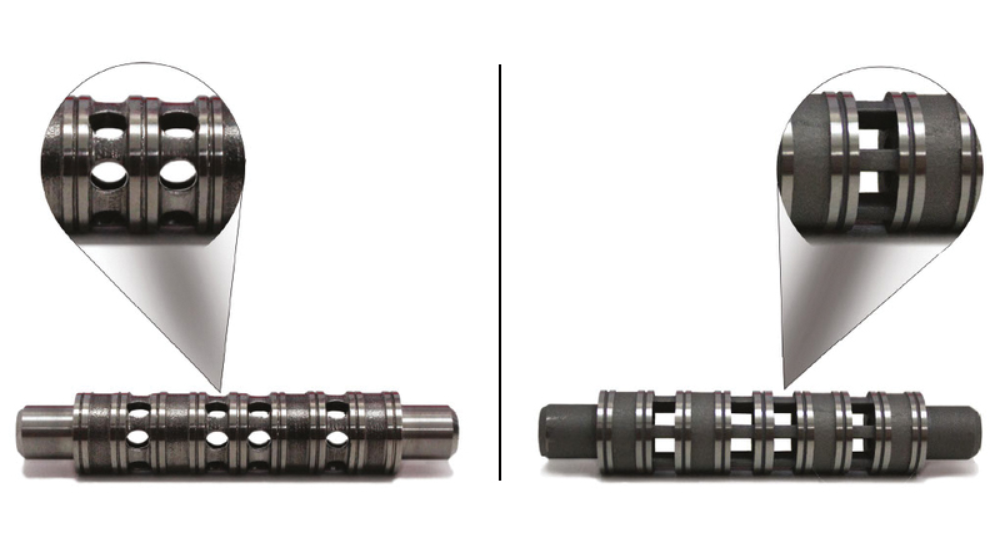

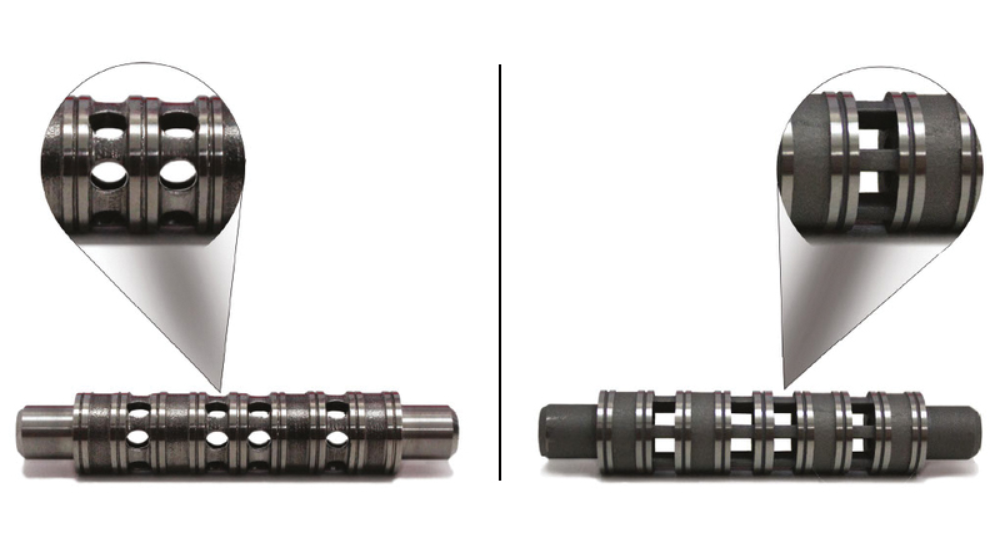

- Оптимизированная конструкция золотника гидрораспределителя под L-PBF 3D-печать с новой формой отверстий. С помощью радиальных каналов прямоугольной формы удалось увеличить площадь масляного канала внутри золотника на 20% и снизить перепад давления (рис. 6). Изменение формы поперечного сечения проточных каналов влияет на характеристики. Например, проточные каналы в золотниках обычно имеют круглую форму, поскольку они обрабатываются сверлами. 3D-печать позволяет инженерам проектировать поперечные сечения каналов потока другой формы, улучшая рабочие характеристики.

Рис. 6. Золотник гидрораспределителя: с круглыми отверстиями, изготовленный на токарно-фрезерном оборудовании (слева); с прямоугольными отверстиями, напечатанный по технологии L–PBF (справа) (Aidro SrL)

Также стоит обратить внимание на все увеличивающуюся популярность технологий HP Metal Jet и MBJ, не использующих в работе лазерное излучение, и позволяющих получать серийно изделия высокого качества часто с лучшей, чем по технологии L-PBF рентабельностью (рис. 7).

Рис. 7. Золотник клапана с прямоугольной формой отверстий, напечатанный по технологии HP Metal Jet из стали 17-4PH (HP)

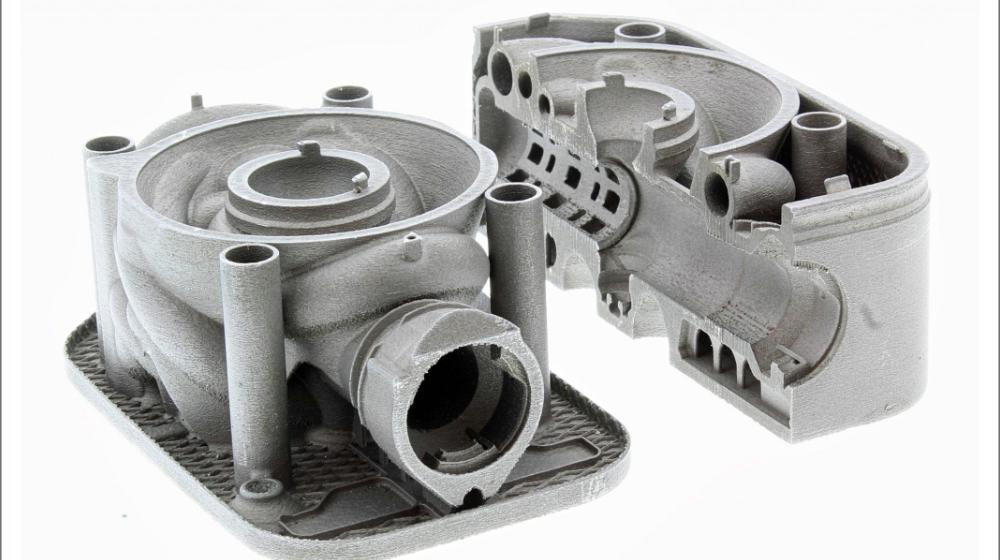

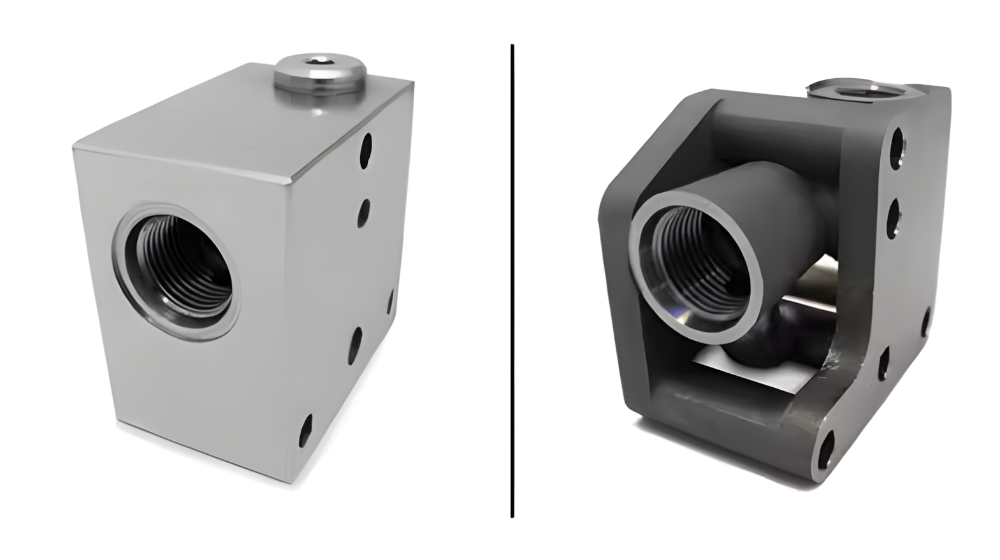

- Блок гидравлических переходников, представляющий собой коллектор, направляющий поток жидкости в гидравлической системе и соединяющий клапаны, насосы и приводы, был спроектирован и изготовлен компанией GKN Additive по технологии L-PBF (рис. 8).

Рис. 8. Блок гидравлических переходников (GKN Additive)

Здесь также налицо ограниченность традиционного проектирования от возможностей станков для механообработки. Многочисленные каналы можно получить путем рассверливания отверстий и нарезания резьбы. Чтобы масло не покидало пространство коллектора и создавало определенное давление в системе, требуется закрыть некоторые отверстия заглушками и герметиком. Однако этот процесс крайне неэффективен по нескольким причинам. Во-первых, просверленные и отфрезерованные кромки создают острые заусенцы, до которых трудно добраться при слесарной обработке. Иногда они могут ломаться во время работы агрегата и нарушать работу системы. Во-вторых, точки соединения с острыми углами создают турбулентный поток, что приводит к неэффективному расходованию энергии. В-третьих, неиспользуемые горизонтальные каналы могут накапливать грязь, снижая срок службы гидравлической системы. 3D-печать в данном примере помогла снизить вес гидравлического блока с 30 кг до 5,5 кг без ущерба для функциональности. Благодаря новому дизайну удалось избавиться от излишков материала и обеспечить отсутствие перекрытия отверстий внутри детали. Кроме того, в новой конструкции полностью исключены неиспользуемые горизонтальные каналы, поэтому грязи негде скапливаться. Наконец, чтобы уменьшить турбулентный поток в системе, инженеры заменили острые внутренние углы криволинейными без резких переходов трубопроводами. Меньшее количество материала, основных и вспомогательных операций позволило сократить стоимость изготовления продукции.

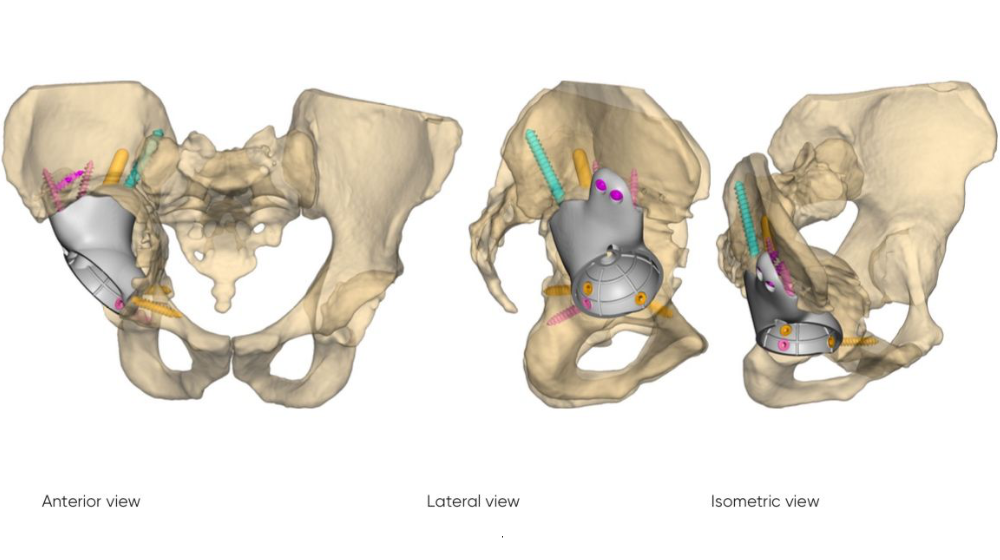

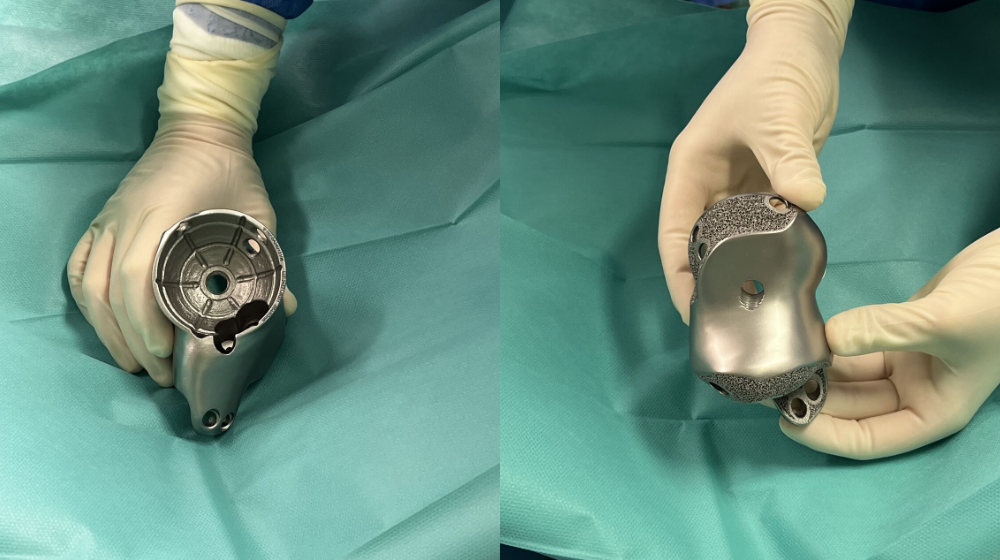

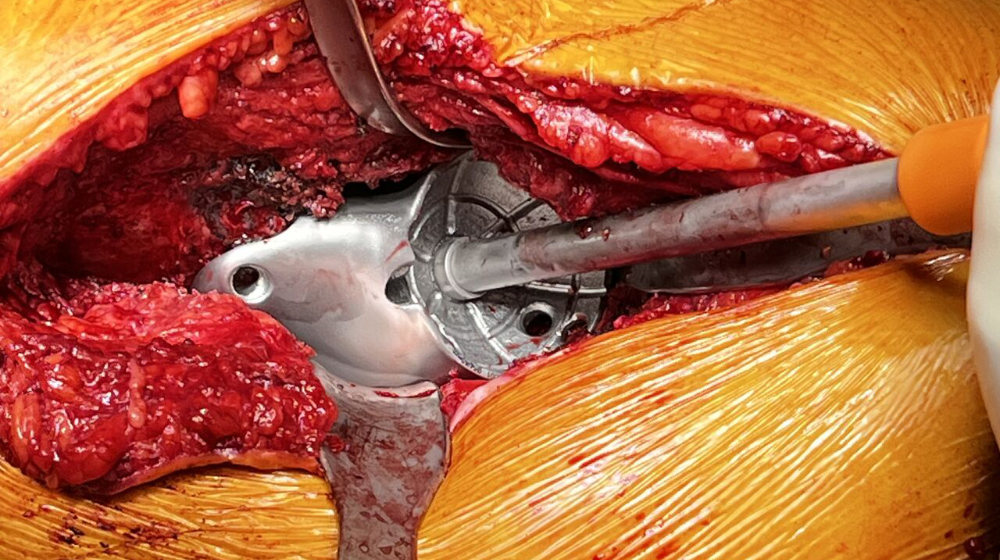

- Команда Liebherr Group произвела инженерную оптимизацию блока гидравлических клапанов высокого давления для самолета Airbus A380, что позволило сделать его легче и эффективнее (рис. 9). В результате 10 функциональных элементов были агрегированы в новый блок клапанов, который стал на 35% легче и проще в изготовлении. Спасибо за это технологии L-PBF.

Рис. 9. Коллекторный блок, успешно прошедший испытания на самолете Airbus A380 (Liebherr Group)

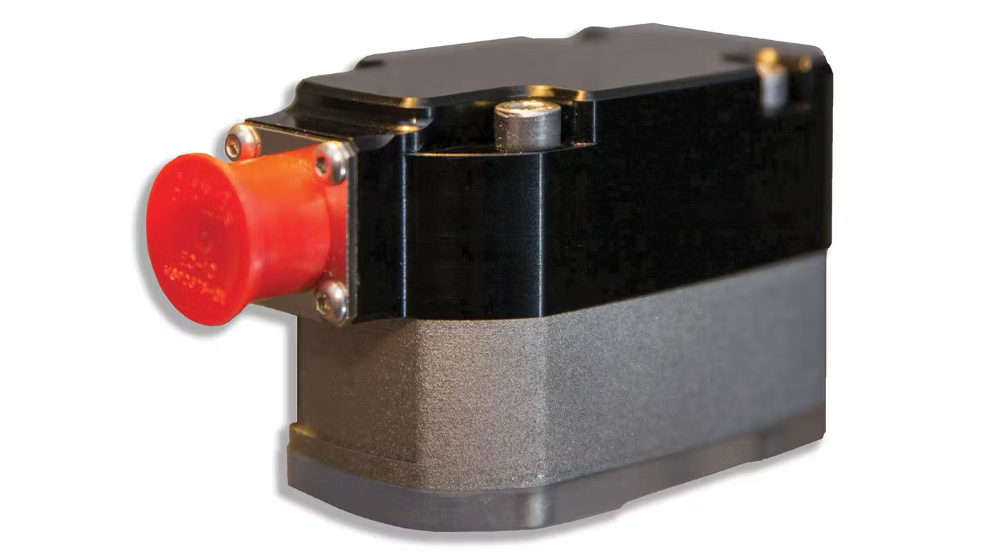

- Британский производитель гидравлических систем Domin Fluid Power усовершенствовал с помощью L-PBF 3D-печати свой высокопроизводительный сервоклапан с прямым приводом, используемый для преобразования сигналов в давление (рис. 10). В компании гордятся, что планомерно переходят на новый способ проектирования и производства, не задействуя оснастку. Например, компания разработала один из своих приводов, размер которого на 25% меньше первоначального и на 25% мощнее. Стоимость детали уменьшилась на треть, а время изготовления сократилось с 5,5 часов до 1 часа.

Рис. 10. Напечатанный высокопроизводительный сервоклапан (Domin Fluid Power Ltd.)

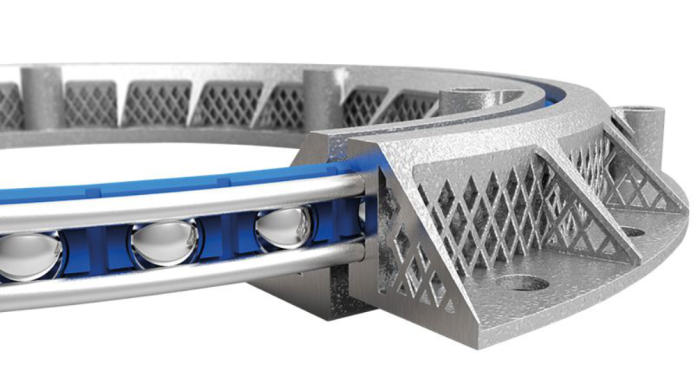

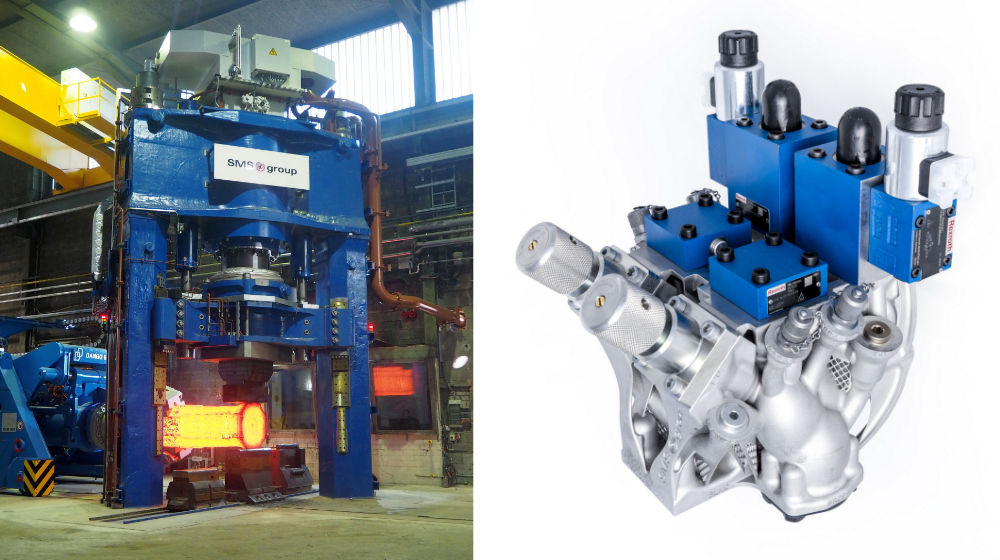

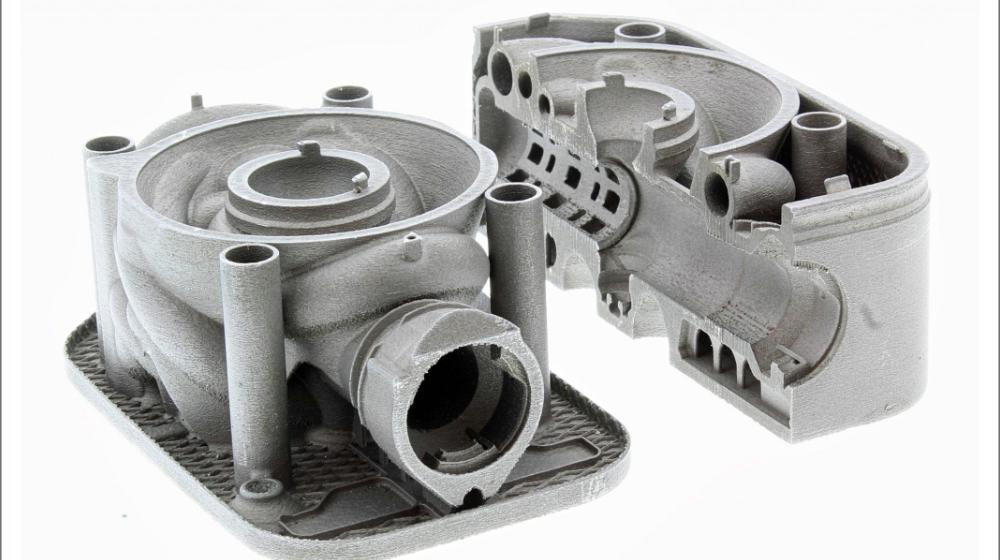

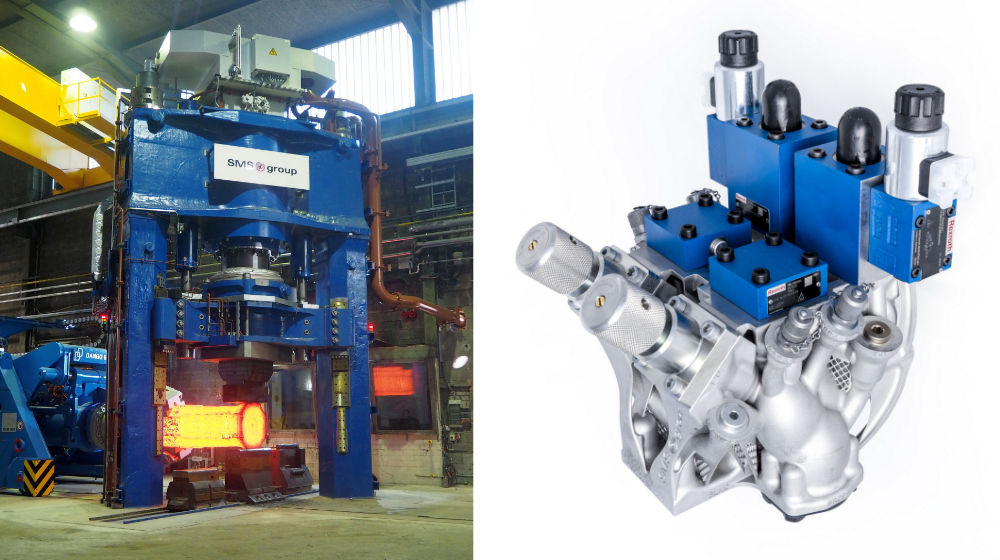

- SMS group впервые установила на прессе открытой штамповки компании Gustav Grimm Edelstahlwerk GmbH & CO. KG блок гидравлического коллектора, оптимизированный по потоку и изготовленный по технологии L-PBF, но легче и компактнее старого (рис. 11).

Рис. 11. Разработанный SMS group гидравлический коллекторный блок, устанавливаемый на тяжелый пресс открытой штамповки (SMS group)

Благодаря новому функционально-ориентированному подходу к проектированию моделирование конструкции выполняется изнутри наружу. В случае с коллекторным блоком сначала моделировался объём жидкости, а затем определялась необходимая толщина стенок, так что материал использовался только там, где он действительно был необходим по функциональным причинам.

Вес алюминиевого блока гидравлического коллектора составляет всего одну десятую часть от веса стального, изготавливаемого по традиционной технологии. Блок коллектора используется для распределения гидравлического масла для работы и вентиляции цилиндров. Оптимизированное расположение клапанов учитывает прямой оптимизированный поток жидкости через отдельные каналы и обеспечивает более легкий доступ к ручным клапанам для обслуживания. Монолитная конструкция компонентов значительно снижает количество потенциальных точек утечки.

- Компания Ford по праву считается пионером в области 3D-печати для автомобильных гидравлических систем. Для пикапа Ford Hoonitruck они спроектировали и напечатали по технологии L-PBF впускной коллектор из алюминиевого сплава (рис. 12).

Рис. 12. Впускной коллектор для пикапа Ford Hoonitruck (Ford Performance)

Для автомобиля требовался специальный впускной коллектор для подачи в цилиндры двигателя воздуха из турбонаддува, и компания Ford решила обратиться к 3D-печати. Конструкция оптимизирована для повышения производительности, а конечная деталь весит всего 6 кг.

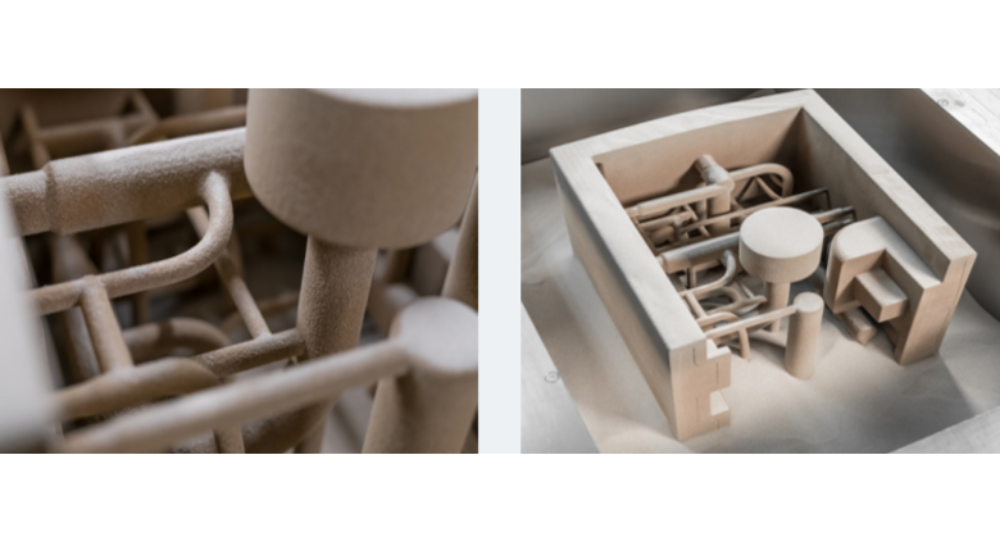

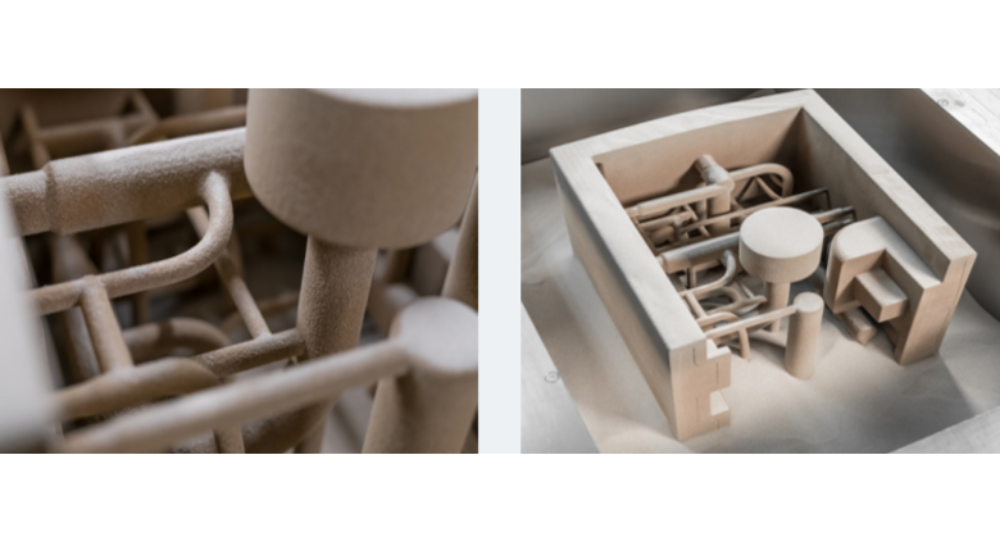

- Компания Bosch Rexroth уже много лет использует песчанополимерную технологию BJ для 3D-печати стержней для последующего литья в ХТС. В числе ключевых преимуществ этого решения Bosch Rexroth называет возможность снижения веса до 30% основных компонентов коллекторов (рис. 13). К дополнительным преимуществам относится устранение необходимости вспомогательных отверстий, которые могут вызывать утечки, и оптимизация внутренних каналов, что повышает энергоэффективность.

Рис. 13. Песчанополимерные стержни каналов коллектора для литья в ХТС (Bosch Rexroth)

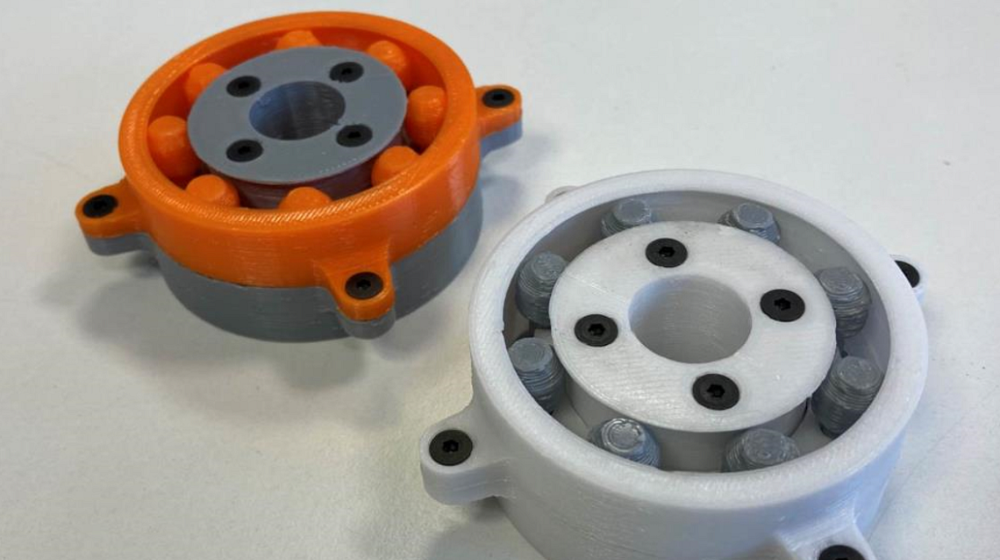

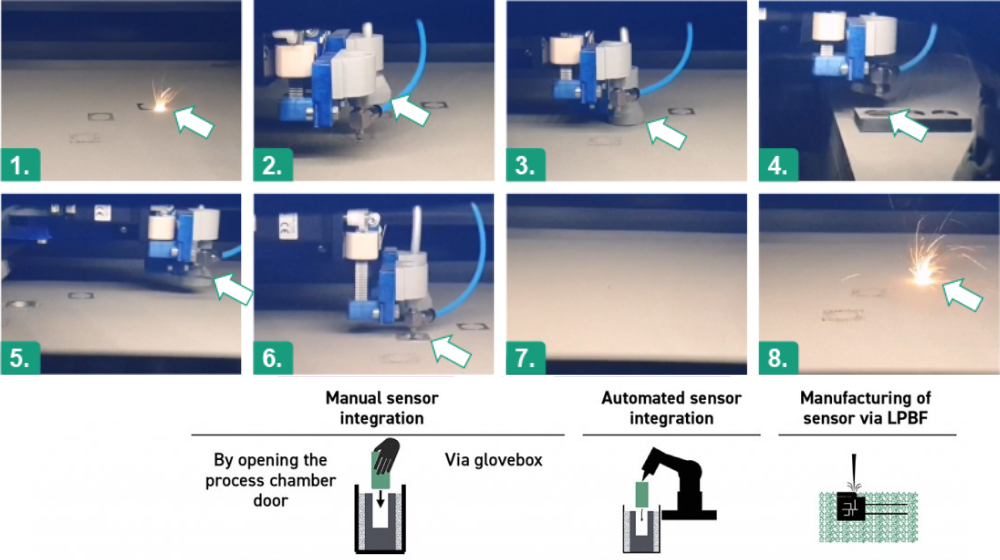

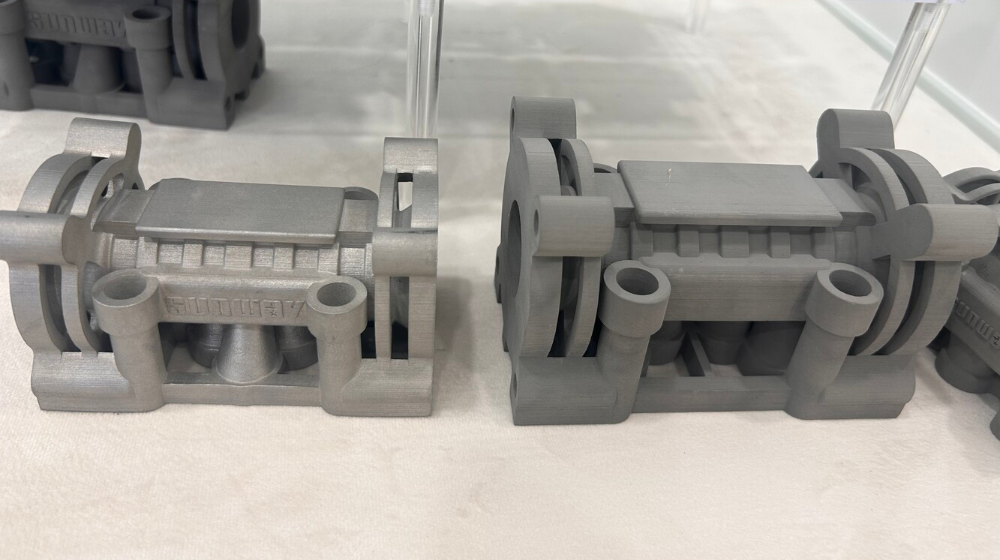

- Технология MBJ сегодня как нельзя лучше подходит для серийного производства металлических изделий умеренных размеров. Особенность её состоит в том, что детали после печати требуют двухстадийной постобработки: дебайдинг и спекание. На рис. 14 показан гидравлический клапан после печати и после спекания. Как видно, его размер отличается на 14-21% ввиду усадки, задаваемой согласно расчётам в инженерном ПО.

Рис. 14. Гидравлический клапан после печати – green part (справа) и полностью спечённое изделие (слева) (AM.TECH)

- Компания GKN Powder Metallurgy для John Deere разработала перепускной клапан и произвела его по технологии HP Metal Jet из нержавеющей стали (рис. 15). Завод John Deere заказывает клапаны уже серийно (более 4000 единиц), оснащая ими свои знаменитые трактора. Технология HP Metal Jet, близкая по своему решению SLS и MBJ, позволила получить изделия превосходного качества, а также быстро прототипировать и тестировать новые итерации продукции.

Рис. 15. Перепускной клапан (GKN Powder Metallurgy / John Deere)

- На высшей ступени развития в плане проектирования сегодня находится вычислительная или алгоритмическая инженерия, активно продвигаемая компанией LEAP71 из Дубая. В программном обеспечении активно применяются возможности неявного и параметрического моделирования, учитывающие особенности 3D-печати (рис. 16). Это позволяет очень быстро проектировать изделия с самыми высокими требованиями, учитывающими большое количество отверстий, «бионический» дизайн, ячеистую структуру, причём для работы вам не по требуется мощная рабочая станция. Другими словами, мы на пороге комплексного пересмотра идеологии существующих САПР-гидроблоков в угоду совершенно новых подходов к проектированию с опорой на возможности технологий 3D-печати.

Рис. 16. Напечатанный коллектор, спроектированный на свободно распространяемом «движке» PicoGK (LEAP71)

Выводы

Поскольку индустрия гидравлики стремится к созданию более энергоэффективных и компактных гидравлических компонентов, 3D-печать предоставляет возможность разрабатывать и производить отвечающие современным требованиям конструкции.

Промышленная гидравлика характеризуется особыми условиями окружающей среды и часто непрерывными процессами. Она охватывает такие отрасли и направления, как судостроение, энергетика (строительство гидротехнических сооружений), металлургия, литейное производство, горнодобывающая промышленность и т.д.

Другой сегмент рынка находится под влиянием разработок и тенденций завода будущего. Это относится, например, к прессам, машинам для обработки пластмасс, сборочным системам, металлорежущим станкам, испытательным машинам и аналогичным машинам, установленным на современных заводах.

Если рассмотреть для себя ответственную нишу для серийного производства высокосложных гидравлических систем, то сто́ит обратить внимание на оснащение металлорежущих станков и роторных приводов, которые должны столкнуться с жёсткой конкуренцией. Однако появятся и новые возможности — за счёт экономии энергии благодаря системам управления клапанами и более удобным в использовании продуктам и системам. Без всякого сомнения гидравлика сохранит и даже улучшит свои позиции благодаря дальнейшим инновационным разработкам в области создания максимально компактных и эффективных устройств.

Оценив обеспечиваемые 3D-печатью преимущества в сроках изготовления, снижении веса, а также в стоимости и производительности, многие производители гидравлических компонентов начинают изучать и задействовать различные технологии аддитивного производства для своих изделий.

В дальнейшем мы ожидаем, что роль 3D-печати в производстве гидравлических компонентов возрастёт, помогая компаниям идти в ногу с текущими и будущими тенденциями.

Однако, не стоит снимать со счетов и определенные проблемы, которые лежат на повестке у технологий 3D-печати. По мнению к.т.н. Свешникова В.К. (Научно-исследовательский экспериментальный институт металлорежущих станков), для печати гидроблоков зачастую используется нержавеющая сталь, которая является более дорогой и сложной в обработке по сравнению с углеродистой сталью. Экономические аспекты также не играют в пользу аддитивных технологий. Например, стоимость 3D-принтеров сегодня достаточно высока и не позволяет широкому кругу предприятий их использовать для воплощения своих идей. И здесь же мы можем с уверенностью сказать, что нередки случаи создания новых материалов под определенные задачи, а большие объёмы их производства могут значительно улучшить экономику проектов. Рост производительности 3D-принтеров и появление новых аддитивных технологий также ведут к удешевлению производства. Все эти приятные и воодушевляющие изменения происходят достаточно часто, чтобы вселить уверенность в промышленников.

Выбор наиболее релевантной аддитивной технологии на всё усложняющиеся рыночные запросы – непростая задача, но вполне по силам опытным интеграторам и производителям соответствующего оборудования. Позвольте профессионалам в технологиях селективного лазерного сплавления L-PBF, электронно-лучевой плавки E-PBF, печати связующим по металлу MBJ/BJT помочь вам в этом.

Часть 1.

Часть 2.