Как гласит мировая история АП, первый строительный 3D-принтер появился ещё в 1939 году благодаря Уильяму Уршелю. Он вместе с соратниками напечатал первое бетонное здание в Вальпараисо, штат Индиана. За последующие 85 лет технологии в этом сегменте, безусловно, ушагали далеко вперёд. Однако, судя по тому, что за эти десятилетия в городах мира не выросли кварталы и жилые массивы, возведённые посредством 3D-печати, аддитивному производству в этом сегменте до сих пор не удалось составить конкуренцию традиционной кирпичной и крупнопанельной стройке.

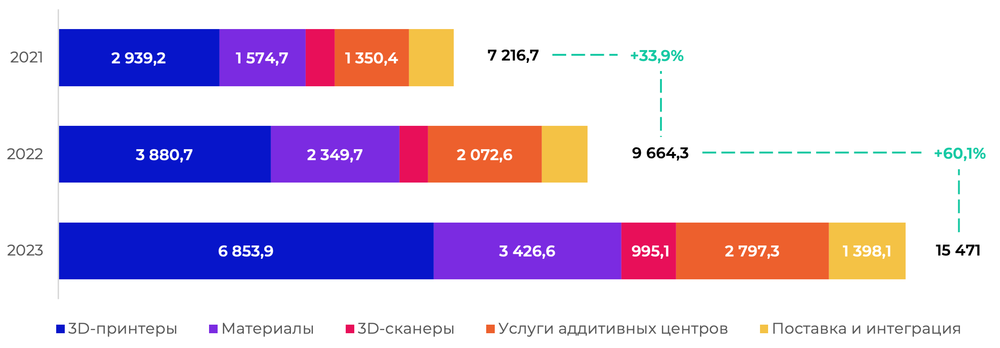

Сейчас ситуация меняется. В том числе потому, что на стороне аддитивщиков от строительства теперь играют автоматизация, роботы, искусственный интеллект и другие драйверы современной индустрии. Дело за тем, чтобы, грамотно их используя, вырваться за рамки считавшихся до сих пор непреодолимых ограничений для АП в строительной отрасли. Серьёзный шаг в этом направлении сделала компания «Лерто», резидент «Сколково», создавшая инновационный строительный 3D-принтер для печати бетоном по технологии сухой подачи смеси, где автоматический бетоносмеситель встроен в экструдер. Принтер Лерто выведен на рынок, где он пользуется всё более широким спросом. Собеседник редакции Industry3D — изобретатель, основатель компании «Лерто» Алексей Розов.

– Расскажите о том, как вы пришли к идее создания принтера Лерто.

– Если кратко — опытным путём. Мы напечатали два здания большими принтерами портальной конструкции в полевых условиях, осознали на практике все минусы этой технологии и поняли, почему строительная 3D-печать стоит на месте в течении 10 лет, не считая соло-проектов от энтузиастов.

Исходя из нашего четырёхлетнего практического опыта мы проанализировали, что мешает разумному внедрению технологии 3D-печати в строительную отрасль, на основе чего продумали концепт и Лерто-принтер, что, как мы надеемся, сдвинет строительную 3D-печать с мёртвой точки.

– А можно поподробнее о том, что препятствует использованию АП на стройках?

– Строительная печать загнала себя в ловушку тем, что сфокусировалась на печати несъёмной опалубки большими принтерами, которые печатают внутри себя. В чём подвох?

Печатая дом целиком, они получают длинный периметр. Для увеличения производительности есть два пути: увеличить скорость перемещения экструдера, тем самым сократив время прохождения периметра, либо увеличить высоту слоя, тем самым уменьшив количество периметров в одном этаже. Но с увеличением скорости им приходится уменьшать фигурность и детализацию, потому что на поворотах большие принтеры вынуждены замедляться из-за их большой массы, а после их прохождения снова ускоряться. Потому печатная архитектура всё больше похожа на традиционные формы, с которыми она не может конкурировать в цене. В итоге мы получаем застой в аддитивном строительстве, а принтерами пользуются, как дорогими игрушками.

Для 3D-печати зданий и сооружений сейчас в основном используются принтеры портальной конструкции, монтируемые на стройплощадке. И здесь одна из основных уязвимостей — зависимость этой технологии от погодных условий. Россия — северная страна с долгой зимой и частыми затяжными дождями в более тёплые времена года. А летом палящий зной, бывает, не даёт выходи́ть днём из укрытия по нескольку дней подряд. Всё это препятствует печати бетоном на улице. Например, на объекте осталось работы всего на один день, чтобы допечатать здание, но здесь погода портится, и стройка встаёт. Сильный ветер — не печатаем, жара — тоже нет, ночные заморозки — могут испортить печать и требуют затрат на добавки в бетон. В результате простаивает дорогостоящее оборудование, без дела сидит бригада, сроки работы на следующем объекте отодвигаются. Эти риски превращаются в затраты, что снижает эффективность принтера и увеличивает сроки его окупаемости.

И сама технология очень трудоёмкая, неэкологичная и небезопасная для работников. При этом производители принтеров не афишируют, скорее, зачастую скрывают трудоёмкий процесс подготовки, само́й печати и необходимость промывки всего комплекса оборудования в конце печати — а попробуйте-ка справиться с налипшим застывающим бетоном! К тому же в некоторых принтерах необходимо регулярно вручную загружать бетон в бункер. Таким образом, многие из тех, кто приобрёл это оборудование, не вникнув в процесс, часто после первой же печати разочаровываются, выставляют б/у принтеры на продажу…

– Чем в этом плане принципиально отличается принтер Лерто?

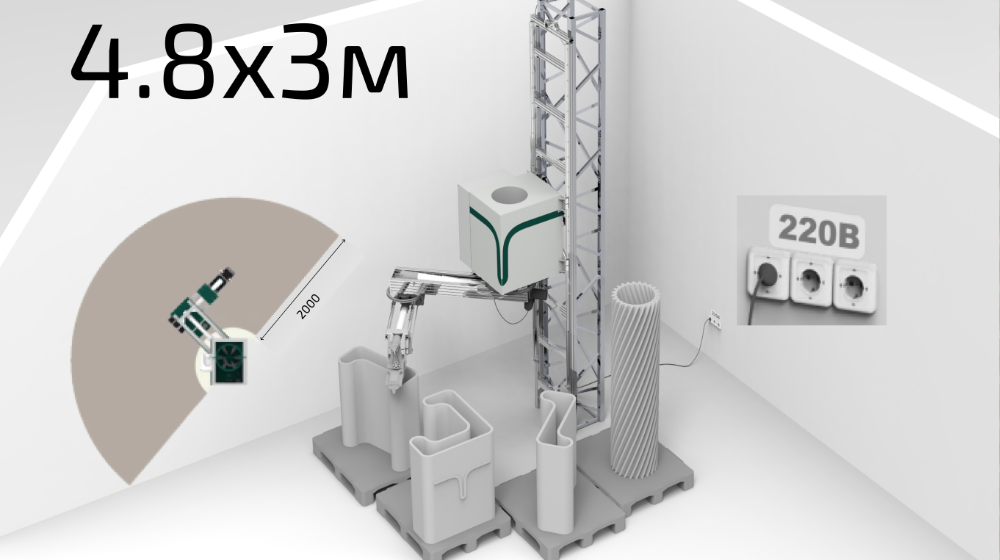

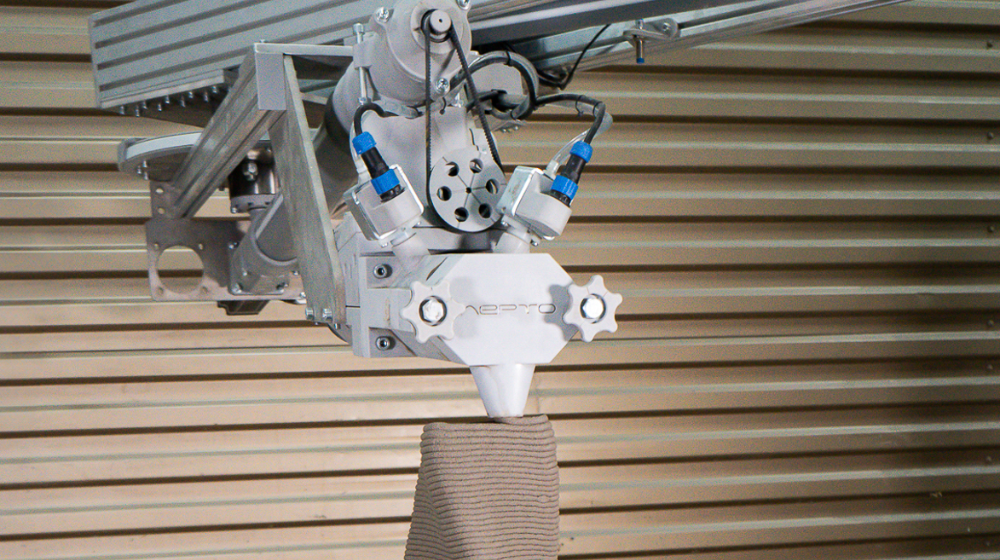

– Портальные принтеры замешивают бетон в одном устройстве, затем перекачивают его по шлангу другим устройством, затем третьим выдавливают, формируя изделие. Роборука такой машины сложна в управлении, требует специальной подготовки работника. В принтере Лерто весь этот комплекс встроен в единую автоматическую систему замешивания смеси с водой и автопромывки. То есть, он сам подаёт сухую смесь в печатающую головку, затем замешивает бетон в носике прямо перед выдавливанием. После печати промывает сам себя опять же в автоматическом режиме всего одним литром воды. Оператору вручную надо промыть только носик (сопло) принтера. Работает наша машина от обычной розетки 220В. В помещении, где печатают на принтерах Лерто, всегда чисто. Тот малый объём отходов отстаивается в ведре. После чего чистая вода сливается, а осадок утилизируется как твёрдый отход.

Принтер Лерто печатает не на улице, а в стабильных цеховых условиях круглый год. Мы имеем дело не с длинным периметром печати, а изготавливаем отдельные небольшие элементы будущих сооружений по префаб технологии, где один оператор управляет четырьмя машинами. Изготовленные компактные формы можно легко доставить, куда требуется.

Наш принтер выполнен по SCARA кинематике и печатает рукой-манипулятором рядом с собой. Поставляется он в сборке. Все провода спаяны и подключены. После монтажа остаётся только вставить вилку в розетку и начать печать. Принтер Лерто легко перевозить и просто монтировать.

Таким образом, мы действительно вывели 3D-печать бетоном на новый уровень. И теперь на нашу технологию серьёзный спрос, мы уже загружены предзаказами на четыре-пять ближайших месяцев. И это притом, что нашей компании сейчас всего год!

– И что особо радует – это ведь отечественная разработка! А компоненты вашего принтера – тоже российские, или…?

– Принтер Лерто мы стараемся проектировать из компонентов российского производства. Алюминиевые профили, листовой алюминий, подшипники, сальники, метизная группа – всё принципиально отечественного производства. Есть элементы, которые пока не удалось заменить, и их мы вынуждены закупать у дружественных стран. В целом же стремимся к технологической независимости.

Свои принтеры печатаем на принтерах. Для этой цели мы сразу выбрали фотополимерную печать, как основу, благодаря чему у нас такие лёгкие, и такие инновационные принтеры. Сейчас уже выпускаем вторую версию принтера, при этом некоторые узлы этой машины прошли огромное количество модернизаций, порой, доходящее до восьми. Да, не каждая последующая версия этих узлов была лучше предыдущей, но для нас здесь ценен сам опыт: если обновление получилось чуть хуже того, что было раньше, значит, в этом направлении дальше не идём, развиваем то, где напрашиваются улучшения.

– Софт у вас свой или покупной?

– Программное обеспечение Лерто – это адаптированный open source, что позволяет использовать передовые разработки мирового уровня, то есть автоматически ПО принтеров Лерто регулярно обновляется. Например, у Лерто появился Телеграм-бот, при этом компания не потратила на его разработку ни одного человеко/часа.

Есть компании, которые разрабатывают платы управления для 3D-принтеров под конкретную прошивку. Лерто использует для своих принтеров топовые платы этих компаний, не тратя время и средства на их разработку. Динамично внедряя самые передовые разработки мирового уровня.

WiFi web control даёт удалённое управление принтерами, где высококвалифицированный персонал может управлять с любой точки мира, а работники на местах – обслуживать машины.

– На оборудовании чьего производства печатаете свои принтеры?

– Полимерные машины у нас китайские, на этот момент у нас просто не было реальных альтернатив. В позапрошлом году вышел Anycubic, самый большой из домашних принтеров, а в прошлом году мы закупили партию этих машин и создали у себя полимерную студию.

Там изначальное требование — высокая культура производства. И когда к нам приезжают партнёры, клиенты, — а в последние месяцы это случается минимум два раза в неделю, — гости всегда удивляются, насколько там у нас всё чисто, аккуратно, как удачно всё продумано. В студии смонтирована вытяжка рекуперации, там легко дышится, не пахнет смолами. Впечатляет гостей и автоматизация бизнес-процессов, CRM-система, видеонаблюдение. Рабочие файлы у нас хранятся на собственном сервере. На каждой детали, которую мы для принтера производим, свой порядковый номер, дата производства. И если вдруг у кого-то из клиентов случайно сломается какая-то деталь, он просто находит в базе её номер, ставит нас в известность о поломке, указав её номер, и мы в любой момент напечатаем точно такую же и ему высылаем. И даже если человек через три года купит наш б/у принтер, он всегда сможет без проблем его восстановить с нашей помощью до работоспособного состояния.

– Кто и для чего ваши принтеры покупает? Проектные, архитектурные бюро или строительные организации? Кто сейчас ваш основной клиент?

– Сначала скажу о тех, кому мы стараемся не продавать принтеры. Бывает, обращаются к нам люди, ещё только помышляющие об открытии собственного бизнеса, которым со стороны показалось, что технология печати бетоном — это очень просто, и с помощью нашего принтера он вмиг обогатится. Таким объясняем, мол, нет, это так не работает, принтер — это не волшебная палочка. И обычно разубеждаем. Нам ведь тоже неинтересно, чтобы такой пользователь, обанкротившись через несколько месяцев, потом обвинял в своих неудачах наше оборудование, подрывая его репутацию.

Совсем другой разговор, когда к нам обращается компания, которая уже несколько лет, а иной раз даже и десяток лет, занимается малыми архитектурными формами, имеет ра́звитое производство и налаженный сбыт, и теперь хочет расширить свой ассортимент. Такие клиенты покупают у нас сразу четыре принтера и учат одного оператора ими управлять. И затем успешно внедряют у себя эту технологию. Мы, кстати, стимулируем покупку именно четырёх принтеров, потому что это максимально эффективно для работы.

– А насколько сложно освоить такое же производство, как у вас? Были ли попытки перекупить у вас технологию? И, кстати, она запатентована, ваша интеллектуальная собственность защищена?

– Мы принципиально её не патентуем, поскольку понимаем, что мы просто в одиночку не справимся с рынком. Ведь эта технология настолько удобная и простая, ну, например, как перфоратор: только их придумали, и они в кратчайшие сроки оказались в каждом доме. Так что логично, что и нас будут копировать всеми доступными методами, захотим мы этого, или нет. Так есть ли смысл сопротивляться?

– Нет, одно дело – цивилизованно приобрести и копировать, а другое…

– Нашу технологию уже хотят купить три зарубежные компании, с которыми мы ведём переговоры на разных стадиях о лицензионном производстве. Это компании из ОАЭ, Бразилии и Германии. Проявляют большой интерес и компании из Китая – смотрят наши ролики на YouTube, прислали нам чек-лист с вопросами о принтере и его применении. Мы исходим из того, что чем шире эта технология будет использоваться, тем большим будет спрос и на наше оборудование тоже.

– Итак, вы изобрели «перфоратор». А что дальше – в каком направлении будете развивать ваш принтер? Усложнять? Добавлять опции? Ориентироваться на какие-то новые продукты?

– Компания Лерто идёт к полной автоматизации 3D-печати бетоном. Наша цель на перспективу — построить полностью автоматический завод по производству МАФ и Префаб. Цементовоз привозит готовую сухую смесь и выгружает её в силос. Оттуда в автоматическом режиме она подаётся в принтеры, которые подключены к водопроводу и цистернам с необходимыми добавками. Поддоны автоматически подаются к принтеру, и он печатает изделие. Затем поддон с изделием перевозится в пропарочную камеру, затем на покраску, сушку и на автоматический склад.

Оператору нужно сформировать цифровой план производства. Завод сам спрогнозирует время готовности каждого заказа. Такое производство сможет работать круглый год в режиме 24/7. Минимум персонала — максимум производительности труда.

Мы сейчас работаем с несколькими профильными научно-исследовательскими институтами, прорабатываем возможности адаптации под наш принтер разных строительных смесей, затрагиваем вопросы общей автоматизации. Ведём переговоры с компаниями, которые занимаются автоматизацией заводов в целом.

– Вы для начала сосредоточились в основном на малых архитектурных формах, декоративных элементах. Чем обусловлен такой выбор?

– Да, мы решили начать именно с них как с наиболее безопасного и гибкого сегмента. А вообще МАФы – это на самом деле колоссальный рынок, который многие недооценивают. И даже если мы сфокусируемся только на нём, мы не справимся с поставкой такого количества принтеров, которое потребуется, чтобы удовлетворить всё более растущий спрос на 3D-печать в этой сфере.

– Как обеспечиваете и контролируете качество на производстве принтеров?

– Пока что мы изготавливаем принтеры практически штучно – производится всего один принтер в месяц. И каждый тщательно проверяем, тестируем. Нареканий, и тем более рекламаций до сих пор не получали. Сертификатов по ISO наши покупатели с нас пока не требуют. Да ведь мы ещё и не участвуем в тендерах на госпоставки, не работаем с крупными холдингами, наши клиенты – это в основном небольшие частные компании.

– Но наверняка уже вскоре вы начнете работать с муниципалитетами, ведь малые архитектурные формы, которые вы сейчас печатаете, – это то, что обычно закупается через муниципальные заказы. Все эти входные группы, антивандальные скамейки, урны, уличные вазоны, парковые светильники, остановки общественного транспорта, и т.д. А в будущем о промышленном строительстве не задумывались?

– В промышленность мы, конечно, со временем пойдём. Но даже то, что мы производим сейчас, требует глубинной проработки. Взять те же антивандальные скамейки: их ещё надо спроектировать, подобрать материалы, потом протестировать — это ведь небыстрая и довольно энергозатратная работа. А если говорить про стройку — там совсем другой уровень проблем. Всё, что сейчас на улице печатается на принтерах, — это экспериментальные здания, каждое из них требует долгой и тщательной проверки на пригодность к эксплуатации в качестве жилого либо нежилого. И даже если два здания стоят рядом и напечатаны одними тем же принтерами, одной и той же бригадой и из одинаковых материалов, то нет никаких гарантий, что они оба прослужат одинаковый срок. Ведь на процесс печати влияют и погодные условия, и человеческий фактор, и ещё несколько факторов. Так что гражданское и промышленное строительство — это для нас пока что вопрос на отдалённую перспективу.

К тому же МАФы не сто́ит недооценивать. Это же не только скамейки и урны, это, например, подпорные стенки, это заборы, нового типа, с индивидуальным дизайном. И в этом смысле возможности 3D-печати — это просто подарок для городских архитекторов и ландшафтных дизайнеров. Каждый элемент благоустройства, общественного пространства может быть уникальным. Сейчас тот же ландшафтный дизайн переходит на новый уровень. Раньше ведь как делали? Выравнивали поле, разлиновывали его прямыми линиями, делали тропинки, вдоль них ставили одинаковые фонари, высаживали деревья и кустарники, под ними ставили стандартные скамейки — и всё, вот вам парк. А сейчас к обустройству пространств подходят с фантазией: делают перепады высот, насыпные холмы, чтобы было интересно за них зайти. Чтобы детская зона была ограждена специальным валом, чтобы шум с неё не разлетался по всему парку. Вот парк Галицкого в Краснодаре — это яркий пример чуда. И там сейчас только напечатанных скамеек разных форм — около 100 штук. Кстати, и в Московском зоопарке уже есть напечатанные скамейки.

В общем, эти технологии внедряются, и от этого не уйти. В вопрос только в том, кто это будет делать. Ведь сегодня в строительной сфере рабочих рук не хватает тотально. Эксперты от строительной отрасли утверждают, что дефицит кадров составляет 25%. А желающих трудиться в этой сфере немного — кого сегодня привлекает тяжёлый ручной труд? Наша же технология — это автоматизированные процессы, освоить работу на наших принтерах несложно. Так что в наших перспективах мы не сомневаемся. Начинаем с благоустройства и постепенно будем внедрять свою технологию и в другие сегменты строительной отрасли. Например, строить для начала не капитальные жилые дома, а строения для глэмпингов — домики для ночлега, элементы оформления территорий. Планируем уже в этом году реализовать такой проект в Карелии, на его примере покажем, как мы это видим.