Аддитивные технологии — отрасль промышленности, в которой изделия изготавливают из различных материалов методом 3D-печати. В России это направление появилось не так давно, но уже набрало уверенные обороты, ведь внедрение аддитивных технологий открывает перед предприятиями возможности по созданию принципиально иных способов производства взамен традиционных: литья, механической обработки, сварки и других. Почему аддитивные технологии стали одним из основных драйверов развития российской промышленности, какие задачи они помогают решать в области авиастроения и космонавтики и как ускорить темпы роста этого рынка, “Ъ” рассказал генеральный директор ООО «НПО “3Д-Интеграция”» (i3D) Михаил Родин.

— Основным направлением деятельности группы компаний ООО «НПО “ЗД-Интеграция”» (i3D) является разработка, производство и системная интеграция промышленных 3D-систем на российских предприятиях в разных отраслях промышленности: машиностроении, литье, авиакосмосе, автопроме, медицине и других, а также в образовании и науке. Вы занимаетесь аддитивными технологиями, проще говоря — 3D-принтерами, и решениями для контроля и обратного проектирования на основе 3D-сканеров. Аддитивное производство — мир молодой, сложный и многослойный. Можете рассказать о нем простыми словами?

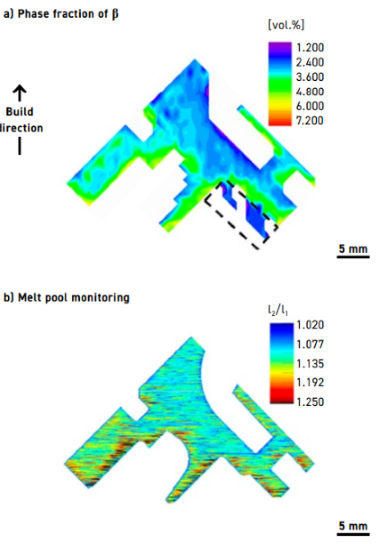

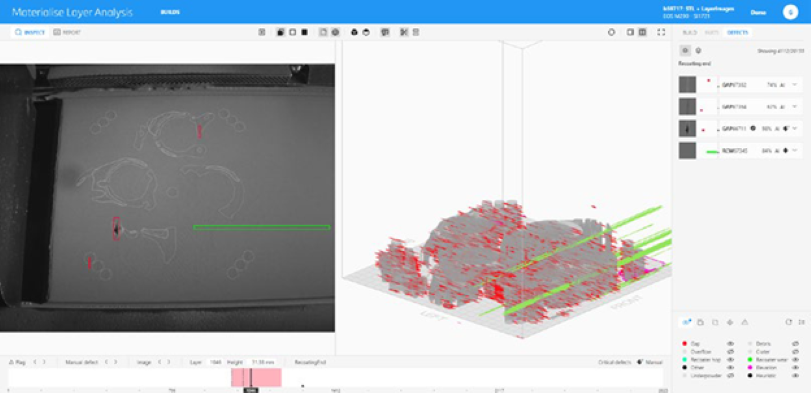

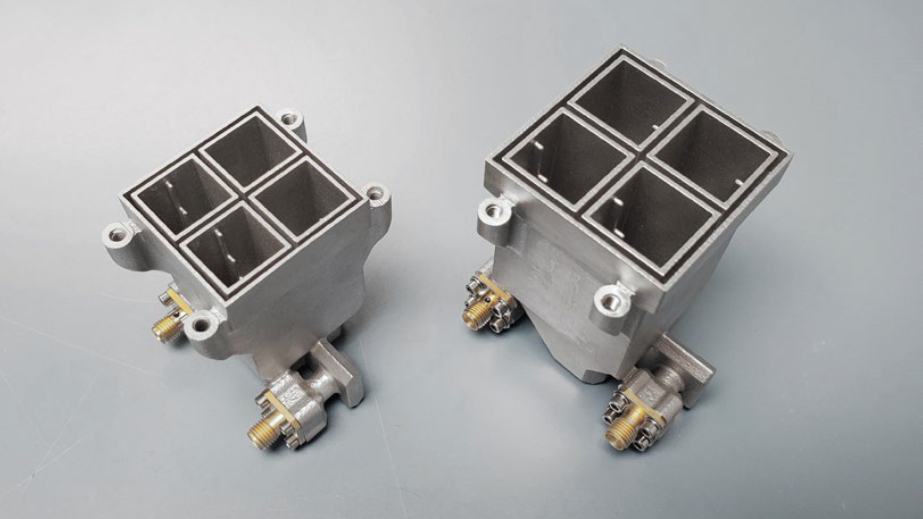

— Прежде всего нужно сказать, что в мире аддитивных технологий мы занимаемся только профессиональными и промышленными решениями. История мелких потребительских решений из области consumer market совсем не про нас. На огромном промышленном поле мы специализируемся в трех основных областях, первая из которых — применение 3D-печати для создания формовочной оснастки для литья (с использованием песчаных, полимерных и керамических 3D-принтеров), вторая — применение 3D-печати металлическими сплавами для машиностроения, третья — медицина. Когда речь идет о 3D-печати металлических изделий из металлических порошков, то сейчас они изготавливаются методом 3D-печати на огромных станках, которые иногда достигают шестиметровой высоты. Мы работаем с тремя технологиям 3D-печати: печать лазерным лучом, печать с помощью электролучевого синтеза и методом струйной печати связующего. Дополнительно к этому мы приступаем к развитию одной из редких пока в России технологий 3D-печати — керамической печати: она особенно востребована в космосе, поскольку детали из керамики по твердости приближаются к алмазам и имеют очень хороший коэффициент температурного расширения, не меняя форму при низких космических температурах.

3D-печать уже нашла свое применение и занимает достойное место в промышленности по всему миру: ни одна отрасль не обходится без использования этой технологии. Сейчас во всем мире специалисты уже говорят не о лабораторных, научных применениях, а о внедрении 3D-печати в массовое производство, однако она никогда не заменит полностью традиционные способы изготовления деталей, а лишь дополнит их.

— В последние годы внедрение аддитивных технологий в производственные цепочки идет в стране довольно бурно. По вашему мнению, российские темпы роста применения аддитивных технологий уже достигли уровня Китая, США или стран ЕС?

— К сожалению, пока Россия сильно отстает от мировых темпов развития АТ. Недавно мы с коллегами, будучи в Китае, посетили промышленную выставку, на которой были представлены пять основных китайских производителей 3D-принтеров, после чего съездили на их заводы и ознакомились с оборудованием. По нашим представлениям, количество 3D-принтеров, суммарно производимых этими компаниями в год, уже превышает количество аналогичных машин, совместно выпускаемых США и странами ЕС. На сегодняшний день наша доля аддитивных технологий по сравнению с общим мировым объемом промышленного производства весьма незначительна: по оценкам консалтинговой компании Wohlers Associates, регулярно исследующей мировой рынок аддитивных технологий, Россия занимает на нем менее 1%. С одной стороны, наше отставание обусловлено тем, что в России сегодня нет ни одного крупного завода по серийному производству 3D-принтеров, способных обеспечить одинаковую повторяемость печати для промышленного применения. С другой стороны, нам недостает системного подхода: те же китайцы достигли почти пятикратного роста в отрасли буквально за последние пару лет, сумев перестроить и развить производства за время пандемии COVID-19. Если Россия начнет заниматься вопросом 3D-печати системно, то я уверен, что и мы за два-три года сможем добиться сопоставимых результатов. Все зависит от намерения, с которым мы планируем наверстывать это отставание.

— Насколько отечественная промышленность понимает свою потребность в технологиях 3D-печати? Или рынок медленно растет в том числе и потому, что не сформирован внутренний спрос, а мышление главных конструкторов и технологов, то есть тех людей, которые, наоборот, должны быть адептами технического прогресса, несколько консервативно?

— Хороший вопрос. По нашему мнению, ситуация обстоит так: российские предприятия, и в частности их главные конструкторы, пока еще находятся на стадии осознания собственных потребностей в 3D-печати и возможностей самих 3D-принтеров. К сожалению, до сих пор не существует межотраслевых ГОСТов на материалы по аддитивным технологиям, на которые могли бы опираться конструкторы. Сертифицировано и паспортизовано очень небольшое количество материалов, а то, что было сертифицировано, сделано для западных образцов оборудования, которые сейчас недоступны. Если нет материалов, конструкторам очень трудно перестраиваться.

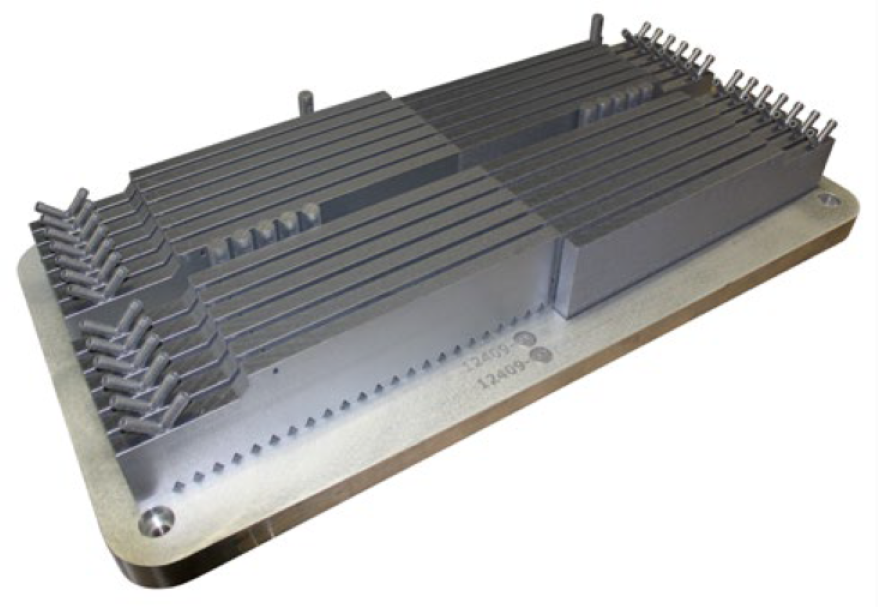

Сейчас на самих предприятиях уже установлено достаточно много промышленных 3D-принтеров, но большей частью они используются для создания разнообразных прототипов, НИОКР и работают в тестовых режимах, в отличие от Китая, Европы и США, на заводах которых стоят по 30–100 машин, серийно печатающих однотипную продукцию для промышленного применения. Исходя из масштабного подхода КНР, напрашивается вывод о востребованности и эффективности 3D-печати: если каких-то два года назад китайцы делали лишь небольшие детали для двигателей, то сегодня они в огромных количествах печатают крупные детали для спутников, самолетов, автомобилей, ракетоносителей, производят большой объем продукции в интересах оборонной промышленности.

Что касается России, то в области оборонных технологий наша страна отличается большой консервативностью, и внедрить технологические новации в текущие процессы очень сложно. Кроме того, большинство российских промышленных компаний, относящихся к «передовым», являются государственными корпорациями, а люди в них не отличаются горячим желанием брать на себя риски внедрения новых технологических подходов.

В современном мире, где прогресс развивается на высоких скоростях, побеждают те компании, которые соответствуют его быстрым темпам. А рынок аддитивных технологий развивается семимильными шагами: на протяжении последних 15 лет он растет по экспоненте, в среднем на 20% в год. Повторюсь, наше осознание своих возможностей и потребностей на рынке аддитивных технологий лишь вопрос времени, но если мы его упустим, нам грозит серьезное отставание во многих остальных высокотехнологичных отраслях, включая станкостроение, космическую, авиационную, автомобильную, радиоэлектронную и оборонную промышленности.

— По вашему мнению, аддитивные технологии на сегодняшний день один из основных драйверов развития российской промышленности?

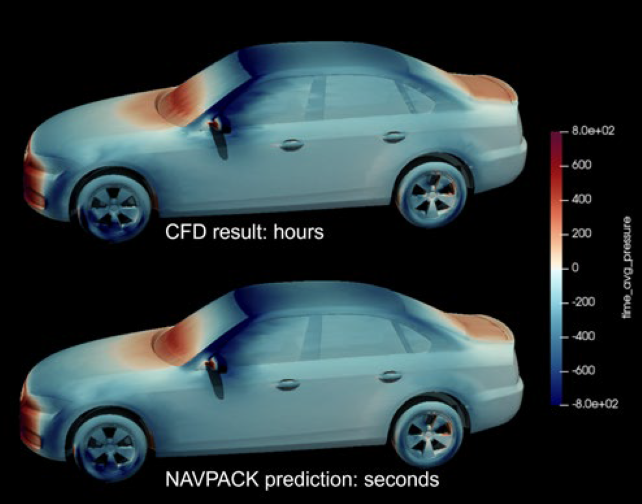

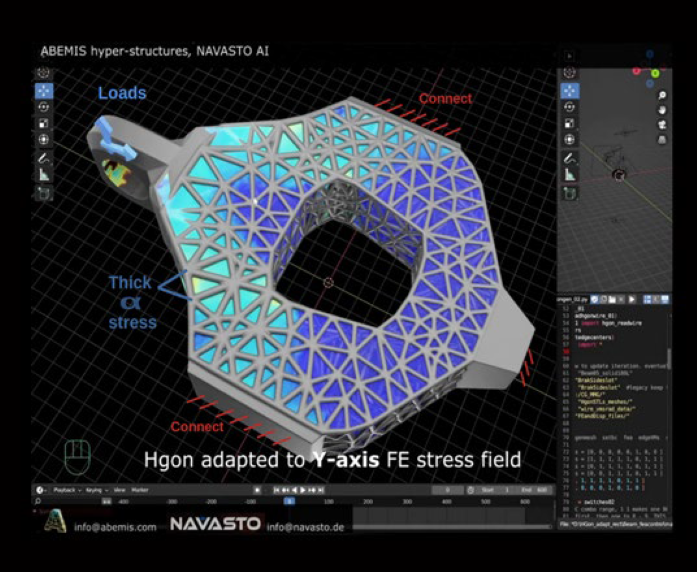

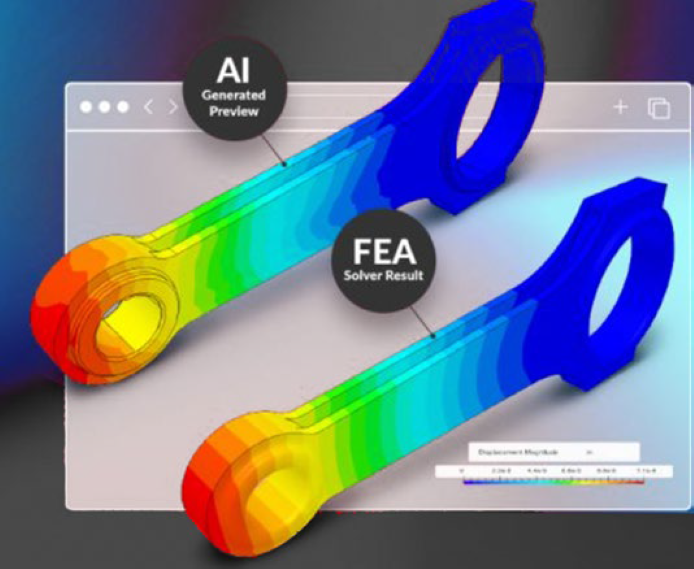

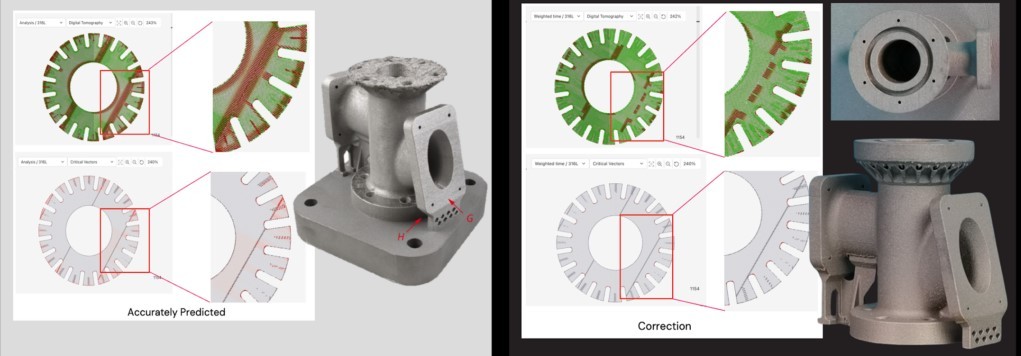

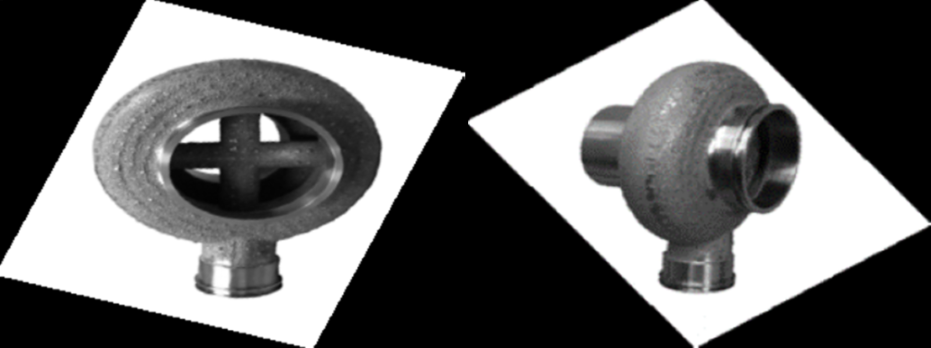

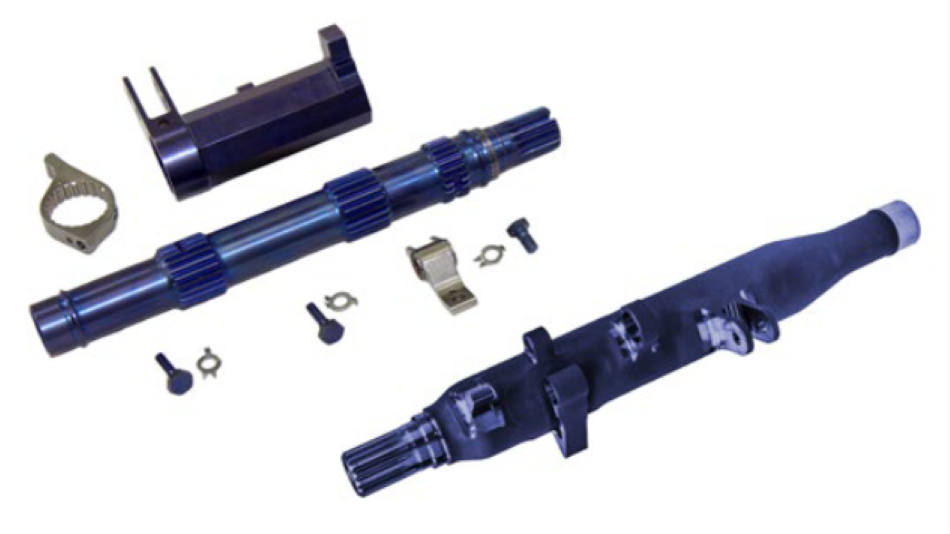

— Да, причем не только российской, но и мировой. Наряду с другими ключевыми направлениями, которые вытягивают промышленность вперед,— ИИ, квантовыми технологиями, робототехникой, микроэлектроникой — использование аддитивных технологий обеспечивает переход к новому технологическому и экономическому укладу. Одно из очевидных преимуществ 3D-печати в том, что она позволяет печатать детали необычной формы, включая те, что изготовить традиционными способами просто невозможно. Геометрия деталей обычно сложна и состоит из ряда элементов (например, внутренних каналов и скрытых полостей), и изготовление их традиционными методами занимает много времени, а иногда просто невозможно, в то время как 3D-печать позволит создать деталь за короткий срок в одном производственном цикле в целой сборке (то есть сделать как единое целое вместо печати 50 отдельных частей). Это обеспечивает большую свободу при конструировании и сильно удешевляет сам процесс производства.

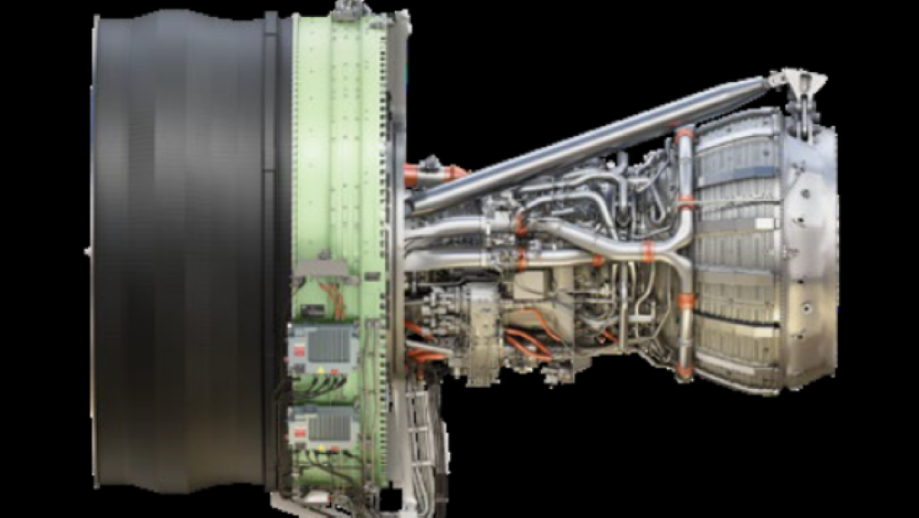

Использование аддитивного производства позволяет с помощью оптимизации деталей уменьшать ее вес от 10% до 75%, что особенно актуально для космической и авиационной промышленности, где соотношение между массой и рабочими характеристиками детали напрямую влияет на экономическую эффективность разработки.

Кроме того, в 3D-печати можно применять интерметаллиды, другие специальные сплавы и сложные композитные материалы, которые невозможно использовать в традиционных технологиях. Таким образом, использование аддитивных технологий позволяет компании очень сильно ускорить производство нужных заказчику деталей — как при изготовлении, так и непосредственно при прототипировании, сокращая за счет этого внутренние операционные процессы.

Но самое главное преимущество 3D-печати — это время/скорость. Используя эту технологию, многократно ускоряется процесс разработки и выпуска изделий малых серий. Те компании, которые овладели этим методом, выходят все с новыми и новыми разработками гораздо быстрее своих конкурентов. В нашем бешеном мире скорость — это ключевой элемент конкуренции.

— Какие ведущие игроки отрасли сегодня стимулируют успех аддитивного производства в авиакосмической и оборонной промышленности?

— Среди лидеров я бы назвал, во-первых, «Росатом», который еще в 2019 году заключил с правительством РФ соглашение о развитии высокотехнологичного направления «Технологии новых материалов и веществ», а также утвердил «дорожную карту», одной из ключевых составляющих которой стали аддитивные технологии. Также в числе лидеров по высокотехнологичному аддитивному производству — ОДК, входящая в ГК «Ростех», и российский государственный судостроительный холдинг ОСК с его «Корабелкой».

— Малый вес, высокая агрегация изделий и использование при их изготовлении современных высокоэксплуатационных и метаматериалов особенно важны в авиастроении и космонавтике. Какие именно задачи сегодня решаются в этих отраслях посредством аддитивных технологий и в решении каких из них помогает ваша компания?

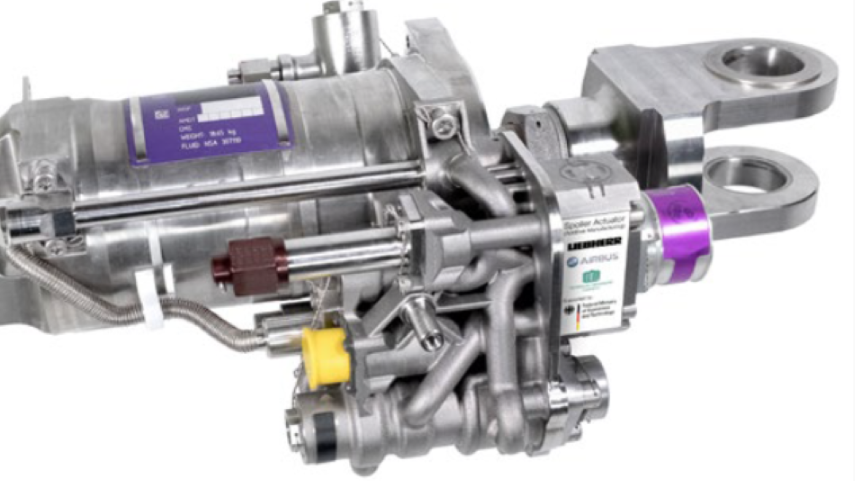

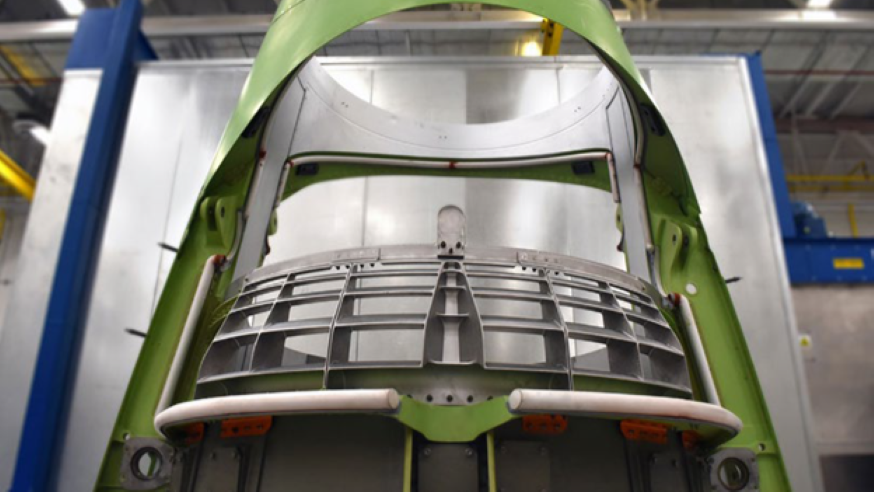

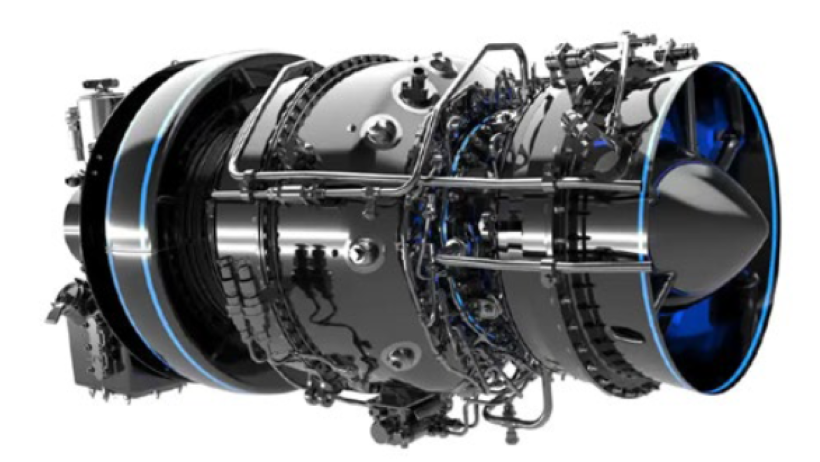

— Использование аддитивных технологий прежде всего актуально в двигателестроении: от изготовления турбинных лопаток до печати иных самых разнообразных деталей — к примеру, в российском головном двигателе пятого поколения ПД-14 утверждено уже девять деталей, которые будут изготавливаться аддитивным способом. Что касается авиации, в этом плане мы пока отстаем от США и Китая, где на заводах стоят целые линии 3D-принтеров, печатающих корпусные детали для самолетов и вертолетов.

В космической отрасли 3D-печать также актуальна — к примеру, почти на всех космических аппаратах есть так называемые шар-баллоны — они предназначены для хранения криогенных газов (азота, гелия, кислорода) при очень высоком давлении, которое может доходить до 350 атмосфер. Шар-баллоны нужны для использования в пневмосистемах ракетно-космической техники: их ставят на спутники, ракеты-носители и пилотируемые корабли, а поскольку они должны быть прочными и очень легкими, их делают из титана. Традиционная технология их изготовления очень сложна, но с помощью 3D-технологий их можно напрямую печатать из металла, плавящегося под воздействием электронного луча или лазера. Металл подается в виде проволоки из титанового сплава, и затем послойно производится 3D-печать полусфер — собственно, заготовок шар-баллона.

В космической отрасли сейчас также предпринимаются попытки изготавливать с помощью 3D-печати целые ракеты: молодая компания Relativity Space поставила цель полностью напечатать ракету на 3D-принтере и справилась с этой задачей. Правда, запуск прошел не вполне удачно, но сама идея того, чтобы оперативно изготавливать спутники и ракетоносители и революционизировать их конструкцию за счет уменьшения количества компонентов, интеграции сложной геометрии в легкие конструкции и ускорения всего цикла производства, заслуживает внимания. Как я уже говорил выше, широкое применение в космосе получают керамические детали — от зеркал до антенн — за счет своей легкости, прочности и низкого коэффициента температурного расширения.

— Говоря о материалах, с какими из них работают 3D-принтеры? И насколько в эпоху санкций велик выбор качественных и доступных по цене отечественных материалов?

— Выбор очень велик. Если мы говорим о применении аддитивных технологий в оборонной, космической промышленности или авиационной (чаще всего — военной), то все детали 3D-печати произведены на материалах российского производства. Полимерные и керамические расходные материалы производятся в партнерстве с российскими разработчиками, они уже хорошо адаптированы для российского рынка, что повышает его независимость от зарубежных поставок. В РФ в области производства материалов до сих пор существуют очень сильные компетенции, поэтому мы часто сталкиваемся с тем, что у Японии, США или Китая нет в распоряжении тех материалов, которые есть у нас.

— По мере устаревания лайнеров российского воздушного флота им все чаще будет требоваться замена запчастей. Но, может быть, устаревшие детали — это не приговор? Поступали ли к вам запросы по реверс-инжинирингу авиационных деталей и запасных частей самолетов?

— С одной стороны, за услугой реверс-инжиниринга, или, другими словами, обратного проектирования, к нам обращаются все чаще — это связано с уходом из России многих иностранных компаний после введения санкций, в результате чего огромное количество сложного оборудования осталось без запасных частей. В этой ситуации крупные компании вынуждены оцифровывать все имеющиеся у них в наличии зарубежные запчасти, чтобы при необходимости смочь быстро изготовить их тем или иным образом, ведь обратное проектирование позволяет создать точную копию объекта по существующему образцу, обладающему теми же физическими характеристиками. Подобный реинжиниринг полезен в случаях, когда производитель хочет импортозаместить компонент или восстановить конструкторскую документацию и процесс производства.

С другой стороны, все процессы, которые касаются импортозамещения компонентов, в авиации очень сильно регламентированы, и даже в тех условиях, в которых мы сегодня живем, невозможно поставить в вертолет или самолет деталь, чьи характеристики не соответствуют технической документации. Поэтому с точки зрения реинжиниринга наша помощь ограничена сертификатами, ТУ и регламентами.

— Расскажите, пожалуйста, о плюсах 3D-печати в области строения беспилотных летательных аппаратов.

— Здесь у аддитивных технологий огромный спектр потенциального применения: от снижения массы и в целом уменьшения количества операций при производстве до новаторских предложений по замене двигателей внутреннего сгорания на керамические, изготовленные по технологии 3D-печати, которые будут весить гораздо меньше. По этому направлению мы работаем с инновационным научно-технологическим центром «Аэрокосмическая инновационная долина», чьим резидентом мы являемся, и считаем, что у этого объединения большое будущее — главное, чтобы региональные власти реально поддерживали долину в плане инвестирования и создания технопарка и всей необходимой проекту инфраструктуры. Тогда, конечно, высокотехнологичные отрасли, включая аддитивные технологии, в стране будут активно развиваться.

Создание технологических парков не должно заканчиваться выделением земель и подводом коммуникаций. Молодым коммерческим предприятиям сложно самостоятельно заниматься строительством заводов, а брать в аренду существующие площади для высокотехнологичных компаний неправильно. Брать на баланс и потом пять-десять лет расплачиваться за строительство тоже тяжело. Наше государство, как это делается в большинстве быстроразвивающихся стран, должно взять на себя затраты по строительству под конкретные проекты, оставив за собой право собственности с правом последующего выкупа, или же субсидировать данное строительство, а переход на серийное производство для быстроразвивающихся аддитивных компаний должен быть значительно облегчен. По итогу в течение одного года, как максимум — двух лет мы могли бы получить большой список материалов и 3D-принтеров, способных изготавливать сложные детали и целые узлы для многих отраслей промышленности, включая создание беспилотных летальных аппаратов, что сделало бы отрасль привлекательной для большого количества инвесторов. Коммерциализация выпуска деталей аддитивным способом превратилась бы в драйвер развития промышленности и позволила открыть большое количество региональных центров, а также создать фабрики, специализирующиеся на аддитивном производстве для конкретных отраслей, и особенно для авиации. Сильные российские производители с широким рынком сбыта большого количества машин могли бы развиваться самостоятельно, идя в ногу с западными и китайскими конкурентами, и, имея производства в РФ, выходили на международные рынки, а не думали о переводе их за границу. Можно было бы выиграть конкуренцию с Китаем и ОАЭ и привлекать внутрь России производства из других стран — в итоге мы не только развили бы аддитивную отрасль и провели настоящее импортозамещение, но и укрепили бы российскую промышленность.

— Каковы основные проблемы и сложности, с которыми вы сталкиваетесь при внедрении аддитивных технологий? Какие препятствия сегодня стоят на пути их развития?

— Одной из самых больших проблем на сегодняшний день является сертификация материалов, разная для каждой из отраслей: авиационная, космическая и судостроительная отрасли имеют собственную систему сертификации. Например, для прохождения протокола сертификационных испытаний в «Роскосмосе» по одному материалу мы как компания-производитель можем потратить до 30 млн руб., но с этим протоколом нас не примут в судостроении без Российского речного регистра. Отсутствие унифицированной межотраслевой сертификации аддитивных технологий порождает много сложностей, в то время как здесь, на наш взгляд, должна существовать единая синхронизированная и прозрачная система, а протоколы испытаний, которые успешно приняты в одном ведомстве, должны приниматься и в другом. Сейчас же прохождение сертификации происходит в каждой отрасли по отдельности.

Решению вопроса сертификации прежде всего могло бы помочь создание межотраслевых ГОСТов на материалы. Сейчас их нет, поэтому конструкторы даже не понимают, на что им можно ориентироваться. Необходимо изменить существующую практику определения свойств синтезированного материала в привязке к конкретной модели оборудования или методу получения сырья. По аналогии с западными стандартами ISO/ASTM также необходимо выпускать межотраслевые документы с гарантированными свойствами без привязки к производителю исходного порошка/проволоки и оборудования. Примером такого подхода являются советские ГОСТы на проволоку или прокат из прецизионных сплавов.

На свойства из ГОСТа на материалы для АТ будут ориентироваться конструкторы изделий, разработчики аддитивного оборудования и производители материалов, после чего под эти ГОСТы должны быть проведены конкурсы для компаний—разработчиков оборудования, могущих принять участие в субсидированной государством программе паспортизации. По установленным программам испытаний разработчики машин должны доказать наличие у них повторяемости (серии) и взять на себя обязательства, вплоть до финансовых, по производству одинакового оборудования в течение минимум пяти лет. В такой программе могли бы принять участие любые новые компании, выходящие на российский рынок или создающиеся на нем. Система должна оставаться открытой.

Кроме этого, если мы хотим, чтобы аддитивные технологии активнее внедрялись в промышленность, компаниям—лидерам в области промышленного производства 3D-принтеров необходимо выдать субсидии для сокращения затрат на получение вышеуказанных протоколов. В результате сертификационные испытания будут проходить быстрее, что приведет к технологическому прорыву, а конструкторы перестанут бояться применять аддитивные технологии в новых разработках. Экспертам следует выбрать пять-десять материалов, закрывающих 80% потребностей рынка, которые должны быть субсидированы на паспортизацию для устройств, прошедших квалификацию по повторяемости, расходы на паспортизацию в предложенной системе должно взять на себя государство. Паспортизоваться должны материалы и компании с устройствами, которые хорошо работают, а не те, владельцы которых имеют деньги, административный ресурс и делают это своим конкурентным преимуществом: отрасль должна получать доступ к решениям, лучшим по качеству, а не к решениям, навязанным акционерами богатых компаний. Система субсидированной паспортизации должна работать долго, быть известной, открытой, и в случае прохождения квалификации участники должны иметь возможность встраиваться в нее. Субсидия может быть частичной — даже пропорции 50/50 хватит, чтобы сдвинуть все с мертвой точки.

Чтобы удешевить процесс паспортизации, нужно создать систему перекрестных испытаний между различными сертификационными центрами (НИИ, вузы, аккредитованные частные лаборатории). Паспортизованные материалы и устройства в одной отрасли промышленности могли бы проходить сертификацию в другой по ускоренной процедуре — субсидировать тогда пришлось бы на порядок меньше, а паспортизованных материалов-технологий было бы на порядок больше: выпускать дополнение к паспорту всегда дешевле, чем делать паспорт заново.

Нужно создать открытый реестр паспортов, чтобы те, кому требуются материалы, могли выбрать их из этого отрытого списка, а не снова и снова размещать запросы на паспортизацию в отраслевых сертификационных центрах. Это позволило бы иногда не тратить время и деньги на сертификацию «новых» материалов, а пользоваться тем, что есть, пусть даже иногда слегка меняя ТУ на требуемые материалы.

Переходя от материалов к изделиям — здесь также нужна системная работа. Все знают, что в авиастроении после паспортизации материала для создания ответственных деталей требуется сертификация под конкретное изделие, особенно в случае его особой ответственности — так называемая специальная квалификация. Прежде всего правильно было бы считать особо ответственными не все детали, полученные АТ, и разделить их на группы, выделив те, что не требуют дополнительной сертификации и могут изготавливаться при наличии паспорта.

Кроме того, в некоторых отраслях существует специальная система субсидирования лизинга на закупку оборудования с низкой процентной ставкой, и мы полагаем, что такая возможность для аддитивных компаний и пользователей промышленных 3D-установок была бы очень кстати. У Минпромторга РФ уже есть опыт внедрения такой меры, ее нужно лишь слегка трансформировать.

Сейчас, когда взят курс на импортозамещение, а заводы в сжатые сроки решают задачи производства тысяч единиц новой номенклатуры, использование технологии 3D-печати становится производственной необходимостью, но развитию в РФ этой высокотехнологичной отрасли мешает отсутствие системного подхода. Да, у нас существует Стратегия развития аддитивных технологий до 2030 года, разработанная Минпромторгом РФ и утвержденная правительством РФ, но меры, проводимые в соответствии с ней, сегодня носят разрозненный характер. Было бы здорово, по нашему мнению, если бы выбор новых технологий, на которые выделяются субсидиарные средства, происходил с привлечением групп экспертов. Мы считаем, что для поступательного развития современных аддитивных технологий, преодоления дефицита кадров, консолидации рынка и роста общего объема промышленного производства нужно разработать комплексные системные программы, утвердить на их внедрение бюджеты и реализовать системную концепцию претворения поставленных задач в жизнь. Мы лично готовы в этом участвовать и инвестировать свое внимание, время и средства, чтобы отрасль стала конкурентоспособной и нагнала отставание от мирового рынка АТ.

Источник: Коммерсантъ