Форум показал, как за последнее время появилось много новых частных компаний, которые развивают аддитивные технологии используя свои наработанные компетенции, тем самым доказывая скептикам, что технология востребована, а ее развитие зависит только от культуры производства.

Во время форума мы провели ряд интервью предложив одинаковые вопросы участникам, на которые они ответили по-разному. Аддитивные технологии в производстве применяют широкий спектр материалов для 3D-печати, разные 3D-принтеры, но процесс подготовки к 3D-печати одинаков для всех методов и начинается он с создания 3D-модели.

Сегодня мы представляем интервью с Директором ООО «КБ РЭДИТИВ», Курчевым Алексеем Игоревичем, который поделился своим видением развития аддитивных технологий опираясь на опыт в руководстве инжиниринговой компании.

Курчев Алексей Игоревич, Директор ООО «КБ РЭДИТИВ»

1.Вопрос: Какие аддитивные технологии использует ваша компания? Как вы думаете, что мешает вашей компании использовать основные преимущества аддитивных технологий по сравнению с традиционными методами производства?

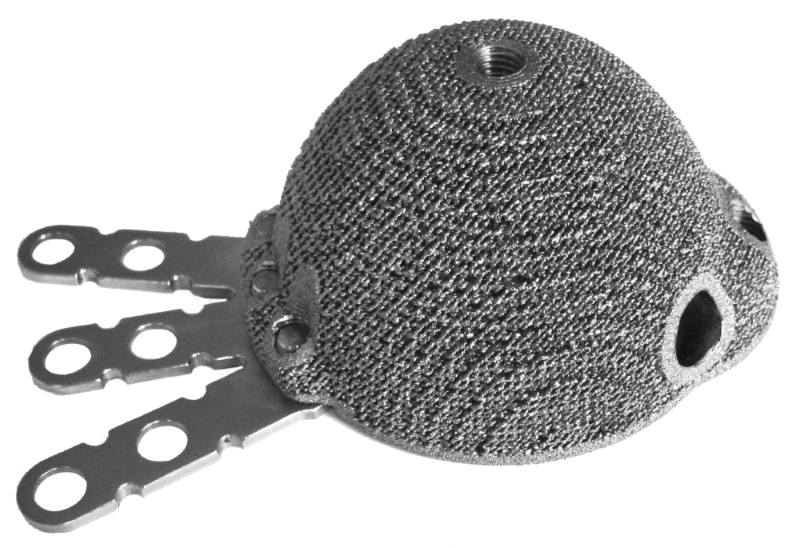

Конструкторское бюро «Рэдитив»-инжиниринговая компания с опытом и компетенциями в области аддитивных технологий. В нашем арсенале самые распространённые технологии 3D-печати, такие как FDM/FFF (экструзия полимерной нити), MJP (многоструйная печать воском). В ближайшее время наш цех пополнится 3D-принтером технологии SLM.

Широкое внедрение аддитивных технологий замедляется особенностями технологического процесса, а именно присутствием деформаций, которые существенно искажают геометрические параметры, особенно тонкостенных или крупногабаритных заготовок. Мы разработали программный продукт «Reditive.Compensation», чтобы нивелировать данные деформации.

Вторая проблема–это высокая шероховатость металлических заготовок, что осложняет применение элементов со сложной системой внутренних каналов в газовых и жидкостных системах.

Третья-сертификация материалов и технологий для применения в различных отраслях промышленности, для которых 3D-печать является оптимальным решением, например в авиакосмическая промышленность. Также, следует сказать, что с каждым годом большое количество новых материалов получают паспортизацию материалов, поэтому, как нам кажется, данная проблема решится в перспективе нескольких лет.

2.Вопрос: Как вы думаете, какие отрасли являются основными игроками по применению аддитивных технологий сегодня?

Для внедрения аддитивных технологий необходимыми условиями является наличие сильного конструкторского отдела, свободные средства для оснащения аддитивного цеха и система менеджмента качества, которая регламентирует процессы и позволяет использовать 3D-печать безопасно и максимально эффективно. Как правило, эти три критерия есть у предприятий двигателе- и ракетостроения. Они являются драйверами в использовании аддитивных технологий, так как лучше всех знают цену каждому грамму и необходимости применения инновационных решений в проектировании следующих поколений двигателей. Поэтому институты изучают и сертифицируют материалы и технологии, а успешные экспериментальные проекты переносятся в серийное производство сначала внутри предприятия, а далее и в смежные отрасли.

3.Вопрос: Проводит ли ваша компания научные исследования в области аддитивных технологий?

Не проводит.

4.Вопрос: Какие материалы используются в процессе 3D-печати в вашей компании.

Материалы для 3D-печати определяются используемой технологией на производстве. В частности, для 3D-печати технологией FDM/FFF используются от простых пластиков ABS и PLA, до инженерных угле/стекло-наполненных, резиноподобных и высокотемпературных полимеров. Для 3D-печати выплавляемых моделей с последующим литьем, применяем исключительно воскоподобный материал основы и поддержек. С новым 3D-принтером технологии SLM, планируем использовать металлические порошки нержавеющей, инструментальных сталей и алюминиевых, титановых и жаропрочных сплавов.

5.Вопрос: Какими продуктами программного обеспечения вы пользуетесь для конструирования/дизайна для аддитивного производства?

Как и многие в России, мы перешли на отечественные программные продукты во всех сферах, где это было возможно. Для проектирования мы используем «Компас-3Д», а для технологической подготовки производства используем программу «Voxeldance Additive» (разработка КНР, аналог Materialise Magics), также для компенсации деформаций применяем разработанное нами ПО «Reditive.Compensation». Обработка данных оптического сканирования для контроля геометрии и решения задач по реверс-инжинирингу проводится в программных продуктах от компании PointShape (Южная Корея). Чем больше пользователей выбирает отечественное ПО, тем больше качественной обратной связи получают производители, что помогает им делать продукт еще более функциональным и стабильным.

6.Вопрос: Как вы думаете, какие ограничения существуют при использовании аддитивных технологий?

Их нет.

7.Вопрос: Используете ли вы на производстве обратное проектирование или используете 3D-сканеры для контроля геометрии?

Да, мы используем 3D-сканер «RangeVision PRO» российского производства для реверс-инжиниринга и контроля геометрии совместно с программным продуктом, который упоминали выше. Сейчас задачи реверс-инжиниринга крайне востребованы, поэтому 3D-сканер постоянно находится в работе.

8.Вопрос: Как вы думаете, обучение и обучающие программы помогают компаниям эффективно внедрять и использовать аддитивные технологии?

Безусловно, обучение должно быть обязательным этапом при внедрении аддитивных технологий. Это не просто запуск нового оборудования, а целый новый класс технологий, который требует переосмысления процессов, как изменения подхода конструирования деталей для 3D-печати, правильной разработки непривычных технологических процессов, а также учета особенностей безопасного использования оборудования и материалов.

Наша компания разработала собственный курс обучения для новых сотрудников и заказчиков. Мы регулярно дополняем его результатами прикладных исследований и примерами успешно выполненных проектов.

Мы благодарим Алексея Игоревича за интересное интервью, в котором он поделился как инжиниринговая компания строит свой бизнес-процесс и как она хочет развиваться в дальнейшем, а также за свое видение проблем, с которыми приходится сталкиваться в повседневной работе.